Professional Documents

Culture Documents

Intretinerea Si Repararea Masinilor de Debitat Tabla

Uploaded by

tanase_vCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Intretinerea Si Repararea Masinilor de Debitat Tabla

Uploaded by

tanase_vCopyright:

Available Formats

EXAMEN ATESTAT

LICEUL TEHNOLOGIC NICOLAE BLCESCU OLTENIA

Nr. ______ din _________

PROIECT

pentru EXAMENUL DE CERTIFICARE A COMPETENELOR PROFESIONALE PENTRU OBINEREA CERTIFICATULUI DE CALIFICARE PROFESIONAL NIVEL III

Calificarea: TEHNICIAN MECANIC PENTRU NTREINERE I REPARAII

Tema:

REPARAREA I NTREINEREA MAINILOR I UTILAJELOR PENTRU DEBITAREA TABLELOR

NDRUMTOR:

Elev Clasa

2013

EXAMEN ATESTAT

2.CUPRINS

1.Tema proiectului 2.Cuprins 3.Argument 4.Introducere 5.Debitarea tablelor 5.1.Generalitati 5.2.Debitarea mecanica a tablelor 5.2.1.Debitarea mecanica a tablelor prin forfecare 5.2.2.Debitarea mecanica a tablelor prin aschiere 5.3.Debitarea termica a tablelor 5.3.1.Debitarea cu flacara de gaze 5.3.2.Debitarea cu plasma 6.Intretinerea si repararea masinilor si utilajelor 6.1.Necesitatea lucrarilor de intretinere si reparare 6.2.Categorii de reparatii 6.3.Intretinerea si repararea instalatiilor hidraulice 6.4.Defecte si remedieri ale instalatiilor hidraulice 6.5.Intretinerea si repararea instalatiilor pneumatice 6.6.Intretinerea si repararea echipamentului electric 7.N.T.S.M. la intretinere si repararea masinilor si utilajelor 7.1.Deservirea masinilor-unelte 7.2.N.T.S.M. la taierea cu flacara 7.3.Poluarea ambientului de lucru la debitarea cu plasma 8.Bibliografie 9.Anexe 1 2 3 6 7 7 7 7 12 13 13 16 17 17 19 19 21 21 22 23 24 26 27 28 29

2

EXAMEN ATESTAT

3.ARGUMENT

Absolvenii noului sistem de formare profesional, dobndesc abiliti, cunotine, deprinderi dezvoltand si o serie de abiliti cheie transferabile, cu scopul de a sprijini procesul de nvare continu, prin posibilitatea unei reconversii profesoinale flexibile catre meserii inrudite. Fiecare dintre calificrile profesionale naionale necesit uniti de competen cheie i uniti de competen profesionale. Competenele profesionale sunt grupate n uniti de competen generale i specializate. Cererea pieei i necesitatea formrii profesionale la nivel european au reprezentat motivele eseniale pentru includerea abilitilor cheie n cadrul Standardelor de Pregtire Profesional ( S.P.P. ) Tinerilor trebuie s li se ofere posibilitatea de a dobndi acele competene de baz care sunt importante pe piaa muncii. Curriculum-urile specifice nivelul 3 de calificare au fost concepute astfel nct s dezvolte abiliti de care tinerii au nevoie pentru ocuparea unui loc de munc, pentru asumarea rolului n societate ca persoane responsabile, care se instruiesc pe tot parcursul vieii. Aceste cerine, necesare unei viei adaptate la exigenele societii contemporane, au fost ncorporate n abilitile cheie Fiecare nivel parcurs n domeniul Tehnic, implic dobndirea unor abiliti, cunotine i deprinderi care permit absolvenilor fie s se angajeze, fie s-i continue pregtirea la un nivel superior. Pregtirea forei de munc calificate n conformitate cu standardele europene presupune desfurarea instruirii bazate pe strategii moderne de predare i evaluare, centrate pe elev. Noii angajai vor putea desfura sarcini non-rutiniere care implic colaborarea n cadrul unei echipe. Prin unitile de competene specializate din cadrul Curriculum-ului specific nivelul 3 de calificare, elevul este solicitat n multe activiti practice care i stimuleaz i creativitatea. Orice activitate creativ va duce la o lrgire semnificativ a experienei i la aplicarea contient a cunotinelor dobndite. Lucrarea de atestat REPARAREA SI INTRETINEREA MASINILOR SI UTILAJELOR PENTRU DEBITAREA TABLELOR implica elevul in atingerea Standardelor de Pregatire Profesionala specifice pregatirii sale in domeniul tehnic. In timpul functionarii masinilor, utilajelor si instalatiilor are loc o uzare nentrerupt a suprafetelor in frecare ale diferitelor organe de masini din componenta acestora.Din aceasta cauza, se modifica jocurile initiale din asamblari, forma, dimensiunile, precum si starea suprafetelor. La o anumita valoare a acestor modificari apare o

3

EXAMEN ATESTAT

inrautatire brusca a insusirilor de exploatare ale anumitor mecanisme sau ale intregii masini-unelte, fapt care determina necesitatea raparatiei. Repararea si intretinerea intre reparatii a masinilor, uitlajelor si instalatiilor necesita cheltuieli importante. In plus, la lucrarile de reparatii participa un numeros personal muncitor cu inalta calificare. Depistarea din timp si eliminarea cauzelor care provoaca iesirea prematura din uz a organelor de masini au rezultate economice importante: micsoreaza opririle neproductive ; maresc perioada dintre reparatii ; reduce cheltuielile pentru efectuarea acestora, eliberand in acelasi timp, pentru alte lucrari, un mare numar de muncitori calificati. Cauza principala a deteriorarii sau iesirii din uz a pieselor masinilor, utilajelor si instalatiilor este uzarea suprafetelor aflate in frecare. Marimea uzarii in unitatea de timp si caracterul acesteia depind de proprietatile fizico-mecanice si chimice ale straturilor superficiale ale metalului din acre sunt confectionate piesele, de viteza relativa de deplasare a suprafetelor acestora, de presiunea de contact dintre ele, precum si de unii factori externi, ca de pilda: lubrifierea, acoperirea cu impuritati si calitatea prelucrarii suprafetelor respective. Adeseori, distrugerea suprafetelor incepe in urma strivirii lor, care se produce atit in procesul de frecare cit si in cazul lipsei unei miscari relative, precum si din cauza asazisei oboseli a straturilor superficiale ale metalului, din cauza coroziunii sau din alte cauze. In cazul interactiunii suprafetelor in contact fara deplasare relative, supratefetele se distrug de obicei ca urmare a strivirii.Acest fapt este caracteristic pentru imbinarile cu pana , cu caneluri, cu filet, pentru stifturile cilindrice, reazeme etc.In cazul miscarii de rotatie , sau rectilinii alternative , distrugerea suprafetelor are loc mai ales datorita uzarii si strivirii. In aceste conditii functioneaza majoritatea organelor de masini, utilaje si instalatii: lagare cu alunecare ,bucsele, discurile cuplajelor de frictiune si ale franelor, suruburile conducatoare, batiurile, mesele, carucioarele etc. Organele masinilor ,utilajelor si instalatiilor pot fi distruse si scoase din uz atit datorita cauzelor aratate mai sus,cit si in urma unor defecte constructive sau a repararii defectuoase. Asemenea defecte sunt: alegerea unor materiale si a unui tratament termic care nu corespund conditiilor de exploatare a pieselor; alegerea incorecta a jocurilor si a ajustajelor la locurile de contact ale pieselor; utilizarea unei metode nerationale de imbinare a pieselor; datorita abaterii de la dimensiunile prescrise pe desen a pieselor in frecare; alegerea necorespunzatoare a metodei de aducere a uleiului de ungere pe suprafete de frecare;

EXAMEN ATESTAT

rezistenta si rigiditatea insuficienta a pieselor si montarea sau reglarea incorecta a masinii,utilajului sau instalatiei. Exploatarea corecta a masinilor ,utilajelor si instalatiilor in bune conditii maresc considerabil durata de serviciu. Prevenirea ruperii diverselor piese depinde, in mare masura, de starea sistemelor de siguranta , de blocare si a limitatoarelor. Cresterea duratei de serviciu a pieselor masinilor, uilajelor si instalatiilor se realizeaza si prin perfectionarea metodelor de reparare, marirea rezistentei la uzarea pieselor, controlul uzarii principalelor imbinari, modernizarea subansamblurilor, mecanismelor etc.. Obtinerea unei productii de buna calitate este conditia obligatorie pentru stabilirea marimii uzarii limita a organelor componente, ale masinilor ,utilajelor si instalatiilor.Aceasta se refera in primul rind la piesele principale ca:batiuri,mese,arbori principali, etc., de care depind precizia si calitatea executiei. In cazul masinilor-unelte, precizia de functionare depinde de precizia pozitiei si directiei deplasarii pieselor si a subansamblurilor in raport cu ghidajele batiurilor.reducerea preciziei geometrice a batiurilor, ca urmare a uzarii, inrautateste brusc caracteristicile de exploatare ale masinilor-unelte. Elaborarea lucrarii de atestat a permis atingerea unor unitati de competenta : 1. 2. 3. 4. 5. Comunicare si iteratie. Asigurarea calitatii. Igiena si securitatea muncii. Lucrul in echipa. Utilizarea calculatorului si prelucrarea informatiei

EXAMEN ATESTAT

4.INTRODUCERE

Istoria omenirii este strns legat de dezvoltarea mijloacelor de producie. Pentru a-i procura cele necesare traiului, omul preistoric a folosit o serie de obiecte din natur pe care le-a utilizat ca arme i unelte. Treptat el a trecut la confecionarea acestora, astfel ca ele s corespund mai bine scopului urmrit. Materialele din care erau realizate acestea au dat nume principalelor epoci ale istoriei: epoca pietrei, a bronzului, a fierului, aceasta din urm continund i n zilele noastre i diversificndu-se prin utilizarea pe scar larg a aluminiului, a materialelor plastice, ceramice, compozite, etc. Concepute i realizate empiric i acionate manual sau cu fora animalelor, uneltele primitive asigurau performane reduse. Apariia i dezvoltarea societii omeneti a determinat creterea i diversificarea continu a necesarului de bunuri materiale. Pentru a face fa nevoilor mereu crescute, omul a fost nevoit s perfecioneze continuu uneltele de producie, pentru a realiza performane din ce n ce mai ridicate privind precizia, productivitatea i costul prelucrrilor. Dezvoltarea acestora a fost posibil datorit progreselor realizate n domeniul materialelor, al tehnologiilor de fabricaie, al sistemelor de acionare i al automatizrii, ajungndu-se n zilele noastre la o gam foarte larg de maini-unelte. Ca urmare a progreselor realizate n diferitele domenii ale tiinei, n ultimele decenii a fost posibil realizarea celei mai moderne unelte create de om pn acum calculatorul electronic numeric care a deschis o nou epoc n istoria omenirii epoca informaional. Efectele benefice ale implicrii tiinei n producie au fcut ca aceasta s devin principala for de producie, avnd ca efect realizarea sistemelor de producie moderne. Sistemele care reunesc maini-unelte, sisteme de deservire i calculatoare electronice reprezint cele mai perfecionate sisteme de producie realizate de om pn acum sistemele CIM (Computer Integrated Manufacturing) care realizeaz procesarea automat att a materiei ct i a informaiei.

EXAMEN ATESTAT

5.DEBITAREA TABLELOR

5.1.GENERALITATI

DEFINIIE: Debitarea semifabricatelor este operaia tehnologic de separare complet sau parial a semifabricatelor, sub aciunea unor fore exterioare.

Clasificarea metodelor de debitare Debitarea este operaia prin care semifabricatele snt aduse la dimensiunile necesare pentru prelucrarea mecanic ulterioar. Aceast operaie poate fi executat prin deformare plastic, achiere, topire sau ardere local etc.

5.2.DEBITAREA MECANICA A TABLELOR

5.2.1.DEBITAREA MECANICA A TABLELOR PRIN FORFECARE

Mainile pentru debitat prin deformare plastic execut forfecarea semifabricatelor cu ajutorul lamelor paralele i nclinate, flcilor (pentru bare laminate), cuitelor disc etc.

Foarfecele ghilotin este folosit pentru debitarea unor semifabricate din tabl

sau platband, linia de tiere fiind dreapt.

EXAMEN ATESTAT

Fig.5.1.Foarfeca ghilotina

Uzual, aceste maini se construiesc pentru semifabricate avnd lungimea liniei de tiere de 5004 000 mm, iar grosimea de 1 8 mm. Exist ns i foarfece pentru tabl, avnd lungimea liniei de tiere pn Ia 8 000 mm i 60 mm grosime, utilizate de antierele navale. Tierea se execut cu ajutorul unor la-ne paralele sau nclinate ntre care exist un joc, a crui valoare depinde de grosimea tablelor de tiat (fig. 5.2, a, b). Frecvena micrii traversei mobile este de 3060 c.d/min, ns ea poate fi pn la 300 c.d/min n cazul foarfecelor incluse n linii automate.

Fig.5.2.Pozitia relativa a lamelor foarfecelui Pentru acionarea foarfecelor se utilizeaz sisteme mecanice, hidraulice sau hidromecanice. In figura 5.3. este reprezentat schema cinematic a unui foarfece uor acionat mecanic. Micarea de la motorul electric 1 se transmite la volantul 2, la arborele cotit 4

8

EXAMEN ATESTAT

prin intermediul cuplajului 3 i apoi, prin intermediul bielelor 5, la lama mobil 6. Foarfecele poate fi oprit cu frna 7, montat direct pe arborele cotit.

Fig.5.3.Schema cinematica a unui foarfece usor La foarfecele mijlociu (fig.5.4), micarea de la motorul 1 se transmite la arborele cotit 2, prin intermediul unui reductor de turaii 3, format din angrenaje cilindrice; la foarfecele greu, deoarece turaia arborelui cotit este redus, reductorul este realizat din angrenaje melcate, arborele cotit avnd dubl acionare, n scopul simetrizrii ncrcrii i deci a simetrizrilor ncrcrii la cele dou capete. In figur, cu V s-a notat volantul, cu F frna i cu C-cuplajul.

Fig.5.4.Schema cinematica a unui foarfece mijlociu

EXAMEN ATESTAT

Foarfecele cu aciune hidromecanic (fig. 5.5) dispune de un motor hidraulic 1 care acioneaz sistemul de prghii 2,3 i 4, ale crui elemente finale 5 snt asamblate cu traversa mobil 6.

Fig.5.5.Schema de principiu

Fig.5.6.Foarfeca cu actionare hidraulica sint destinate pentru tierea n fii a benzilor laminate la rece. Rolele tietoare se monteaz cu o suprapu nere S=0,2...0,5 din grosimea benzii ce urmeaz a fi tiat.

Mainile pentru tiat cu role cu axe paralele

10

EXAMEN ATESTAT

Fig.5.7.Masina de debitat cu role

In figura 5.8. este reprezentat schema cinemtic a unei maini pentru debitat cu dou perechi de role. Cele dou perechi de role 1 primesc micarea de la motorul 2 prin intermediul reductorului 3, arborelui 4, a sistemului de roi dinate z1, z2 i axele cardanice 5. Jocul lateral dintre role se realizeaz prin deplasarea arborilor portrole cu ajutorul mecanismului 6, iar limea semifabricatului prin deplasarea cadrului II cu motorul electric 7 prin sistemul urub-piuli 8. Reglarea fin a suprapunerii rolelor se face cu ajutorul bucelor excentrice 9, acionate de angrenajul melc-roat melcat 10, iar reglarea brut se obine prin nclinarea batiurilor oscilante interioare cu roi de mn prin intermediul unor angrenaje cu melc 11.

Fig.5.8.Schema cinematica.Masina de debitat cu role

11

EXAMEN ATESTAT

5.2.2.DEBITAREA MECANICA A TABLELOR PRIN ASCHIERE

La debitarea mecanic prin achiere se utilizeaz urmtoarele maini i utilaje: Ferstrul mecanic alternativ. Maina de debitat circular(fix i portabil). Maina de debitat cu band. Maina de debitat cu disc abraziv. Ferstrul mecanic alternativ. Se utilizeaz pentru debitarea semifabricatelor cu grosimea maximum 200 mm.Este acionat electromecanic.n timpul operaiei de debitare se utilizeaz lichid de rcire.

Fig.5.9.Ferastraul mecanic alternativ Maina de debitat circular(fix i portabil). Se utilizeaz la debitarea semifabricatelor tip bar, profile de dimensiuni(grosimi) mari.Sculele achietoare sunt freze disc.

Fig.5.10.Masini de debitat circulare

12

EXAMEN ATESTAT

Se utilizeaz pentru debitarea metalelor i aliajelor la care se cere ca limea tieturii s fie mic.Pnza este tip band cu grosimea 0,8-1 mm,fiind antrenat de dou discuri care primesc micarea de la un motor electric.

Fig.5.11.Masina de debitat cu banda

5.3.DEBITAREA TERMICA A TABLELOR

5.3.1.DEBITAREA CU FLACARA DE GAZE

Tierea cu flacra de gaze, cu arcul electric, cu jetul de plasm etc., dei este o operaie de separare sau de desprindere, adic contrar mbinrii, formeaz un procedeu conex sudrii, deoarece folosete sursele de energie termic de la sudare. Tierea oelurilor moi cu flacr de gaze i jet de oxigen este o tiere prin ardere i se bazeaz pe faptul c, temperatura de ardere n oxigen a acestor oeluri este inferioar temperaturii de topire. n acest scop, locul de nceput de tiere se aduce la temperatura de aprindere, respectiv de ardere, dup care se proiecteaz un jet de oxigen de tiere care produce o ardere rapid a metalului pe ntreaga grosime, rezultnd o tietur de calitate. Arcul electric este, de asemenea, folosit la tiere, care poate fi realizat fie prin topire, fie prin ardere; n ultimul caz, la locul de incandescen se insufl un jet de oxigen. Folosirea noilor surse de temperaturi foarte nalte i cu densiti mari de energie (jet de plasm, laser etc.) face posibil i tierea metalelor sau a aliajelor greu fuzibile.

13

EXAMEN ATESTAT

Fig.5.12.Schema de principiu n ntreprinderile moderne, mainile de tiere snt complet automate, la care comanda este fotoelectric (dup desene la aceeai scar sau micorate pn la 1 : 100), sau numeric (cu benzi perforate), dotate cu echipament electronic, care pot executa tieturi cu suprafee tiate de nalt calitate i cu un mare grad de precizie pentru abateri la dimensiunile nominale. Tierea metalelor cu grosime mare este avantajos s fie executat dup nclzire, n care caz vitezele de tiere obinute snt mai mari, iar consumul de gaz combustibil i oxigen pe unitatea de lungime tiat este mult mai redus. Este recomandabil ca tierea s fie executat la temperaturi de 500-600C, dac este posibil chiar i la temperaturi de peste 1 000C. n ntreprinderile siderurgice, tierea la temperaturi nalte este o operaie curent, deoarece n procesul tehnologic semifabricatele snt nclzite, astfel nct operaia de tiere poate fi inclus pe fluxul de fabricaie cnd materialul se afl n stare cald. In acest caz, operaiile de aducere i de rsturnare a blocurilor, bramelor i aglelor snt mecanizate i se dispune de maini de tiere corespunztoare tierii la cald. Pentru tierea materialelor cu grosimea de 50 -100 mm, vitezele de tiere la temperaturi de 1 000C snt de peste 4 ori mai mari, fa de tierea la temperaturi obinuite. In industria siderurgic, gazele combustibile folosite pentru tiere snt gazele naturale, gazul de iluminat i propanul care prezint avantajul unor arderi lente. Mecanizarea i automatizarea operaiei de tiere se face prin folosirea mainilor de tiere cu flacr de gaze astfel nct dirijarea flcrii i a jetului de oxigen de tiere s nu se mai execute cu suflaiuri manuale dup linia de tiere trasat in prealabil pe piesa de lucru, ci aceast operaie s fie executat cu suflaiuri montate pe o main. Operaia trebuie astfel condus, nct dup tiere s nu mai fie necesar nici o operaie de prelucrare, de asemenea tierea s fie executat simultan cu suflaiuri multiple, n vederea obinerii de productiviti ct mai mari. Economicitatea folosirii mainilor de tiere este n funcie de numeroi factori: capacitatea de tiere a mainii, numrul de suflaiuri ale mainii cu care se execut simultan tierea pieselor respective, productivitatea instalaiei, cota de amortizare a investiiilor etc.

14

EXAMEN ATESTAT

Mainile de tiere cu flacra de gaze snt considerate maini-unelte, la care scula de prelucrare este suflaiul; tierea nu se face prin contactul direct al sculei, prin separarea pieselor tiate, care se obine prin deplasrile suflaiului de tiere la distana necesar grosimii respective supuse operaiei. Dac ns seria de piese de tiat permite introducerea unei maini de tiere, este indicat folosirea acestor maini, deoarece se pot obine suprafee tiate de calitate att n privina dimensiunilor pieselor, ct i a rugozitii suprafeelor. Pentru serii mari de piese se recomand mainile la care nu numai tierea se face automat, ci la care i comanda operaiei de tiere este automatizat, cu posibilitatea folosirii mecanismelor centrale de antrenare cu fotoscop i a mai multor suflaiuri, ceea ce conduce la obinerea de piese precise, de o calitate superioar a tieturilor la un pre de cost redus. In prezent, mainile mari pentru tiere automat snt echipate cu agregate complexe cu trei suflaiuri, care la lungimi mari execut dintr-o singur trecere rosturi n X, Y i K cu precizia necesar. Mainile moderne de tiere automat, echipate cu suflaiuri multiple mai sunt echipate i cu reglarea automat capacitiv a distanei bec-piesa de tiat

Fig.5.13.Masina de taiere automata

Fig.5.14.Masina de debitat cu suflaiuri multiple

15

EXAMEN ATESTAT

5.3.2. DEBITAREA CU PLASM

Prin tierea unei piese metalice se produce distrugerea local a legturilor coezionale n zona unde se face tierea. Calitatea unei tieturi se apreciaz dup rugozitatea suprafetelor tieturii si dup extinderea zonei influentat termic de procesul de tiere, unde pot s apar dilatri, contractii, transformri structurale, absorbtii de gaze, oxidri, reduceri, nitrurri, formri si descompuneri de faze intermetalice.

Fig.5.15.Schema de principiu Tierea termic ale pieselor metalice se poate realiza prin: tierea termic prin arderea metalului, de exemplu tierea cu oxigen, cu aplicabilitate limitat de conditia ca temperatura de aprindere n oxigen a metalului sau aliajului metalic s fie mai mic dect temperatura de topire; tierea termic prin topirea metalului- tierea metalelor cu plasm; nu se impun limitri de temperaturi si deci se poate aplica la orice metal sau aliaj. Tierea cu plasm este mai performant pentru c plasma, fiind mai concentrat, are o temperatur mult mai mare, ceea ce face posibil tierea metalelor si aliajelor metalice conductoare electric, ce nu pot fi tiate cu oxigen: oteluri nalt aliate refractare si inoxidabile, aluminiu, cupru, titan. Datorit concentrrii energiei, se obtin viteze mari de tiere, fr nclzire prealabil sau prelucrri ulterioare.

16

EXAMEN ATESTAT

Fig.5.16.Debitarea cu plasma

6.INTRETINEREA SI REPARAREA MASINILOR SI UTILAJELOR

6.1.NECESITATEA LUCRRILOR DE NTREINERE I REPARARE

Intreinerea urmrete s menin mainile, utilajele i instalaiile in condiii normale de exploatare intre dou reparaii consecutive, reducand posibilitatea apariiei unor reparaii accidentale. Este necesar ca periodic s se verifice i starea accesoriilor din dotarea mainii, utilajului i a instalaiei respective, chiar dac sunt situaii cand unele dintre acestea sunt folosite mai rar. Activitatea de intreinere i reparare a utilajelor este impus de faptul c, pe parcursul folosirii lor productive, acestea sunt supuse procesului de uzur fizic i moral. Ca urmare, a procesului de uzur fizic, are loc un proces de pierdere treptat a valorii de intrebuinare a utilajului, i in final o pierdere a capacitii de satisfacere a nevoii sociale pentru care a fost creat. Obinerea unei durate de funcionare normale cat mai lungi se poate realiza prin incetinirea procesului de uzare fizic a pieselor componente, aceasta asigurandu-se prin: exploatarea mainilor, utilajelor i instalaiilor la sarcina normal (prin evitarea supraincrcrilor), intreinerea corect i curirea zilnic, ungerea pieselor in micare, observarea continu a strii i funcionrii lor, lucrul de bun calitate a echipelor de intreinere i reparaii i executarea reparaiilor la timp, conform prescripiilor intreprinderii constructoare. In vederea meninerii caracteristicilor funcionale ale utilajului i a funcionrii in condiii cat mai apropiate de cele iniiale, in cadrul intreprinderilor se organizeaz un serviciu de intreinere i reparare a utilajului de producie. Din analiza comportamentului utilajelor in procesul de uzur fizic se poate constata c uzura in timp a diferitelor componente are loc in mod difereniat.

17

EXAMEN ATESTAT

Fenomenul de uzur fizic a utilajului poate fi ameliorat i printr-un sistem de activiti de intreinere a acestuia, precum i printr-un ansamblu de operaii de control i revizie, care s permit depistarea din timp a eventualelor defeciuni. Realizarea unor activiti de intreinere i reparare corespunztoare a utilajelor are o serie de avantaje, dintre care mai importante sunt: creterea perioadei de timp in care utilajul este in stare de funcionare i realizarea produciei conform graficelor; creterea randamentului i a preciziei de funcionare a utilajelor; reducerea costurilor de producie i, implicit, creterea eficienei activitii de producie. Activitatea de intreinere i reparaii a devenit o problem tehnologic, in timp ce o lung perioad de timp era considerat ca o activitate anex neimportant. Aceastmodificare de optic este fireasc, deoarece astzi intr-o intreprindere constructoare de maini exis un numr foarte mare de utilaje diversificate. Existena unui compartiment de intreinere i reparaii este justificat de necesitatea asigurrii utilizrii permanente a echipamentelor i cldirilor din intreprinderile tot mai complexe. Domeniul de activitate al compartimentului de intreinere este diferit de la o intreprindere la alta, dar cuprinde in general, urmtoarele lucrri: intreinerea i repararea echipamentului i cldirilor; modificrile aduse acestora; montarea i punerea in funciune a noilor echipamente; livrarea de utiliti in scopuri de producie (ap, energie electric, aer, abur, gaze etc.); controlul i evidena cheltuielilor de intreinere i reparaii; paza contra incendiilor. Pentru atingerea obiectivelor compartimentul de intreinere trebuie s se foloseasc de principalele mijloace: s se constituie intr-un organism proporional dimensionat cu cadre i bine organizat in funcie de specificul intreprinderii; s elaboreze un program de lucru bine conceput; s-i organizeze disponibilul de piese de schimb in funcie de necesiti; s evidenieze i s studieze continuu cauzele avariilor i s prevad remediile; s lucreze in strans colaborare cu celelalte compartimente, astfel ca s se asigure funcionarea utilajelor prin respectarea programelor; s se informeze permanent in pas cu progresul tehnologic, in domeniul materialelor, metodelor i echipamentelor noi.

18

EXAMEN ATESTAT

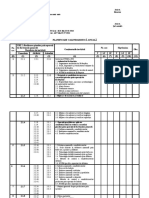

6.2.CATEGORII DE REPARAII CE SE EXECUT N CADRUL SISTEMULUI DE REPARAII PREVENTIV PLANIFICATE

Categoria reparatiei

Revizia tehnic (Rt)

Scopul

Se constat starea utilajului i se remediaz defeciunile aprute de la ultima reparaie a utilajului.

Faze tehnologice

- Se verific starea tehnic a utilajului in vederea meninerii in stare de funcionare pan la urmtoarea reparaie. - Se efectueaz reglajele mecanismelor. - Se strang sau se inlocuiesc garniturile de etanare. - Se controleaz piesele de uzur frecvent pentru a stabili volumul reparaiei urmtoare (piese de schimb, materiale, manoper). - Se verific instalaiile de comand i ungere. - Se verific dispozitivele care asigur securitatea muncii. - Se execut inlocuirea sau recondiionarea pieselor de uzur foarte rapid (piese de etanare, buce, rulmeni, etc.). - Se verific i se elimin jocurile intre piese. - Se controleaz circuitele de ungere i rcire, dispozitivele de comand. - Se repar dispozitivele de protecie. - Se reface protecia anticorosiv exterioar. - Se inlocuiesc sau se recondiioneaz piesele cu uzur rapid. - Se inlocuiesc sau se recondiioneaz piesele cu frecven de uzur mijlocie. - Celelalte operaii sunt ca la Rc1 - Se demonteaz complet utilajul i se verific fiecare pies. - Se verific i piesele care nu sunt supuse uzurii mecanice, dar au fost solicitate de ocuri termice. - Se verific i piesele care formeaz scheletul pe care se sprijin elementele active (supori, carcase de susinere, etc.) deoarece in timpul funcionrii funcionrii utilajului caracteristicile metalelor pot suferi schimbri.

Loc executie

In instalaie

Importanta

Este o operaie intermediar intre dou reparaii, care asigur meninerea in funcionare a utilajului pan la urmtoarea reparaie.

Reparaia curent de gradul I (Rc1)

Se verific subansamblele principale prin demontarea prilor componente care faciliteaz aceast operaie

In instalaie

Asigur funcionarea normal pan la urmtoarea reparaie planificat.

Reparaia curent de gradul II (Rc2)

- Se verific toate subansamblele prin demontarea lor complet. - Se face dup mai multe reparaii curente de gradul I Revizia total a utilajului pentru a se inlocui sau reface piesele sau subansamblele de baz ajunse in stare de uzur avansat.

In instalaie sau in atelierul mecanic central (utilaje mai mici i uor de transportat) In instalaie sau in atelierul mecanic central (utilaje cu gabarite reduse i uor de transportat)

Asigur funcionarea in condiii normale a utilajelor i instalaiilor.

Reparaia capital (Rk)

Este redat integral capacitatea de funcionare a utilajului sau instalaiei.

6.3.NTREINEREA I REPARAREA INSTALAIILOR HIDRAULICE

Controlul instalaiilor de acionare hidraulic se efectueaz la intervale regulate, i const in: controlul nivelului uleiului i urmrirea schimbrii acestuia Ia intervalele prescrise in funcie de condiiile de lucru; observarea meninerii temperaturilor i presiunilor de regim; controlul zilnic al pierderilor, gradului de murdrire, uzur excesiv, racorduri i garnituri uzate;

19

EXAMEN ATESTAT

semnalarea defectelor personalului de intreinere. ntreinerea instalaiilor hidraulice ale mainilor i utilajelor const in: intreinerea agentului hidraulic (lichidul de lucru); intreinerea elementelor componente ale instalaiei. Agentul hidraulic (apa, uleiul mineral, lichide sintetice etc.) vehiculat in sistemele hidraulice ale mainilor i utilajelor, in cea mai mare parte, este depozitat intr-un rezervor sau bazin. Datorit frecrilor mecanice, variaiei presiunii, schimbrii temperaturii etc. agentul de lucru este supus oxidrii, descompunerii, murdririi, aciuni care ii modific proprietile fizice i chimice, fcandu-l necorespunztor scopului su, conducand i la uzarea instalaiei hidraulice. Rezervorul de ulei, impreun cu filtrele instalaiei, au rolul de a contribui la meninerea proprietilor agentului hidraulic, eliminand particulele solide prin decantare i filtrare i, asigurand meninerea temperaturii acestuia in limitele admisibile. Decantarea se aplic lichidelor de lucru cu stocuri mari de lichid, cum sunt uleiurile din circuitele de ungere prin recirculare la laminoare, compresoare, reductoare de turaie de mare gabarit etc. Separarea contaminanilor, a cror densitate relativ este mult difereniat de cea a uleiului, se face gravimetric. Pentru o mai bun separare, decantoarele sunt compartimentate i se monteaz pe returul uleiului spre rezervorul de lucru, timpul de staionare fiind cuprins intre 10 i 30 min, iar temperatura de 70-80C. Particulele ce nu pot li reinute din circuit prin decantare vor fi eliminate prin filtrare. Filtrarea lichidelor de lucru este un procedeu utilizat pe scar larg, deoarece filtrele pot fi schimbate cu uurin fr, s afecteze sistemul de ulei. Elementele instalaiei hidraulice supuse mai des lucrrilor de intreinere sunt: conductele, armturile, rezervoarele. Conductele se degreseaz cu soluii alcaline calde, dup care se introduce succesiv in bi cu acid clorhidric sau sulfuric cald (diluie 50%) ce conine pasivizatori, bi cu ap pentru splare i neutralizare a urmelor de acizi. Protecia anticorosiv se asigur prin suflarea conductelor cu abur, apoi, fr pauz, pulverizarea la interior a unor uleiuri aditivate anticorosiv i inchiderea la capete a conductelor. Armturile trebuie degresate (prin splare) i, acolo unde sunt pete de rugin, se va interveni cu perii de sarm dup care se pulverizeaz ulei aditivat anticorosiv. Rezervoarele se cur prin sablare, frecare cu perii de sarm apoi se spal cu solveni (tricloretilen). Dup montarea instalaiei hidraulice, este necesar splarea intregului sistem prin recircularea intens, a unui lot de ulei de splare, la temperatura de 65-75C, fr circulaie in lagre sau alte dispozitive speciale. In timpul splrii, se cur filtrele ori decate ori se infund i, acolo unde exist, se pune in funciune separatorul centrifugal pentru indeprtarea impuritilor existente in suspensie, in fluid. Operaia de splare se consider incheiat cand la filtre sau la separatoarele centrifugale nu se mai acumuleaz impuriti.

20

EXAMEN ATESTAT

Dup splare, se evacueaz uleiul i se controleaz dac in instalaie exist impuriti. Se introduce lotul de ulei de lucru, se recirculeaz i se filtreaz, dac se consider c este necesar, dup care instalaia poate intra in funciune normal. Mai mult de 50% din avariile acestor dispozitive apare datorit suprainclzirilor, impurificrilor i infiltraiilor de aer. Defeciunile cele mai frecvente ale sistemelor hidraulice, cat i msurile de remediere ce trebuie luate de personalul de intreinere sunt date in tabelul de mai jos.

6.4.DEFECIUNI I REMEDIERI ALE INSTALAIILOR HIDRAULICE.

Defectiunea

Suprainclzire a (la temperaturi peste 1000C)

Consecinte

- scderea vascozitii uleiului; - formarea de depuneri i aglomerri de acizi; - uzuri rapide ale cilindrilor; - deteriorarea garniturilor; - blocarea comenzilor i a supapelor de siguran; - miros urat al uleiului; - uleiul ii inchide culoarea i se constat o scdere de presiune.

Cauze

- ulei necorespunztor; - nivelul uleiului este sczut; - suprasarcina; - suprapresiuni, demontri repetate; - pierderi interioare la pomp; - obturarea fluxului de ulei datorit avariilor la tubulatur; - rcire insuficient, reglarea defectuoas a supapei de siguran.

Mod de remediere

- se schimb uleiul conform vascozitii indicate de constructor; - reglarea regulatorului in vederea respectrii caracteristicilor nominale; - inlocuirea garniturilor; - se controleaz viteza de funcionare a diverselor organe cu comand hidraulic i eventual inlocuirea pompei; - inlocuirea tubului avariat; - se imbuntete circulaia aerului i se cur punctele inclzite; - se rectific i se regleaz supapele. - curirea intregului circuit hidraulic i repunerea lui in funciune; - se inlocuiete i se cur filtrele, rezervorul de ulei i accesoriile; - dup ce utilajul a fcut trei cicluri in gol se descarc uleiul de splare, se cur filtrele i se alimenteaz cu ulei hidraulic proaspt. - se descoper locurile pe unde ptrunde aer, scurgand uleiul pe racord i ascultand modificarea zgomotului; - evile de aspiraie i refulare la rezervor se va plasa cat mai jos sub nivelul uleiului.

Impurificri

- se accelereaz oxidarea uleiului; - ptrunderea particulelor in aerisiri i garnituri; - aciuni abrazive.

- montarea unor piese necurate in utilaj; - montarea in utilaj a unor piese cu impuriti.

Infiltraii de aer

- apariia spumei in sistem; - accelerarea oxidrii uleiului.

- garnituri necorespunztoare; - inveliul filtrului absoarbe ulei; - absorbirea de aer de la pomp.

6.5.NTREINEREA I REPARAREA INSTALAIILOR PNEUMATICE

Elementele de comand pneumatice sunt constituite din mai multe subansambluri. Fiecare subansamblu de comand este constituit din elemente de semnalizare (limitator de sfarit de curs), elemente de aezare, elemente de comand i de acionare (cilindri, urub etc.). Din punct de vedere al subansamblurilor de intreinut un sistem pneumatic conine: filtre, ungtoare, garnituri din material plastic, imbinri filetate, ventile, cilindri. Meninerea performanelor sistemului pneumatic depinde in mare msur de modul cum se realizeaz intreinerea i repararea acestor subansamble. In tabelul de mai jos se indic cateva operaii ce trebuie efectuate la revizia tehnic a sistemului pneumatic. Indicaii privind ntreinerea instalaiilor pneumatice.

21

EXAMEN ATESTAT

Elementul sistemului Filtrul Ungatorul Conductele Imbinarile filetate Cilindrul Elemente de fixare

Indicatii de intretinere

Are rolul de a cura aerul ce vine de la reeaua de alimentare inainte de a intra in partea de comand. Este necesar o curire sptmanal pentru sisteme ce lucreaz in condiii dure. In multe cazuri filtrul este dotat cu separator de ap, care poate prezenta defeciuni: acumulare de ap de condens, dereglarea arcului, defeciuni ce trebuie remediate la operaia de revizie. Se urmrete meninerea nivelului uleiului la nivelul prescris. Dac nivelul a sczut se face umplerea cu ulei corespunztor. Necesit verificri sptmanale pentru a se impiedica apariia defeciunilor; la conductele ce vin in contact cu uleiul se indic utilizarea furtunurilor rezistente la ulei. In aceste imbinri partea susceptibil la defectri este garnitura de etanare; este indicat s se utilizeze garnituri din poliamide care nu absorb uleiul i deci nu ii modific volumul iniial. Se verific tija pistonului, care trebuie nu trebuie s prezinte defecte ce pot conduce la distrugerea garniturii tijei; la cilindrii supui la influene termice se impune schimbarea garniturii la perioade mai scurte. Se strang uruburile i se inlocuiesc cele uzate sau lips.

6.6.NTREINEREA I REPARAREA ECHIPAMENTULUI ELECTRIC

Un rol deosebit de important in buna funcionare a mainilor, utilajelor i instalaiilor la parametrii optimi il are i intreinerea corect a echipamentului electric. Acesta trebuie ferit de ptrunderea apei i a prafului. Periodic, mainile electrice se vor curi de praf i mizerie pentru a impiedica scurtcircuitarea lor. Motoarele i generatoarele electrice se verific de cel puin dou ori pe an. Pentru a determina necesitatea de intreinere i reparare a mainilor electrice este necesar s se cerceteze dac maina produce zgomote i vibraii. Principalele surse de zgomot pot fi: lagrele: locul arborelui este mare; rulment montat greit sau uzat; ventilatoarele: plasele de intrare turtite sau astupate parial; canalele radiale de ventilaie: nedegajate suficient, aezate unele in faa celorlalte; periile sau miezurile de fier ale statorului sau rotorului: colectoare Principalele surse de vibraii pot fi: lagrele: uzuri mari; rotorul: dezechilibrarea rotorului; mecanismul de transmisie: inele slbite; fundaia: fixarea slab pe fundaie sau in glisiere. In cadrul reviziilor tehnice, la motoarele electrice, se execut urmtoarele operaii: splarea, curirea i tergerea prilor exterioare; splarea pieselor provenite de Ia mecanismele demontate i remedierea defectelor de suprafa; inlocuirea pieselor uzate; verificarea i repararea dispozitivelor de ungere; schimbarea lubrifiantului; ungerea elementelor ce formeaz ajustaje; vopsirea parial.

22

EXAMEN ATESTAT

7. NORME DE TEHNICA A SECURITATII MUNCII LA INTRETINERE SI REPARARE

In atelierele de reparare a utilajelor se desfasoara o activitate complexa datorita carui fapt si normele de tehnica a securitatii munci sunt diverse in functie de locurile de munca . Se vor respecta normele de tehnica a securitatii muncii si normele de prevenire si stingere a incendiilor specifice lucrarilor de: lacatuserie, prelucrare a metalelor la rece cu ajutorul masinilor-unelte, sudare si taiere cu gaze si arc electric precum si urmatoarele norme specifice reparatiilor: la demontarea, repararea si montarea utilajelor, echipa va lucra sub conducerea unui maistru sau sef de echipa; uneltele si dispozitivele de ridicat (vinciuri, macarale, poduri rulante etc.)utilizate de echipa de reparatii trebuie sa fie in buna stare; inainte de inceperea lucrarilor de intretinere sau reparatii la un utilaj, maistrul sau seful de echipa se va asigura ca masina respectiva sa nu poata fi pusa accidental in miscare, iar pentru orice eventualitate pe intrerupatorul electric principal se va pune o tabla indicatoare cu inscriptia: NU CUPLATI SE LUCREAZA la masinile prevazute cu anumite ansambluri care pot aluneca pe ghidaje verticale trebuie luate masuri de sprijinire a acestora; dupa terminarea reparatiilor, masina nu va fi pusa in stare de functiune inainte de montarea tuturor dispozitivelor de protectie; inainte de punerea in functiune se va controla daca sculele folosite la reparatie au fost inlaturate de pe masina; darea masinii in functiune nu se va face decat dupa executarea receptiei; in incaperile in care se spala si degreseaza piesele cu lichide inflamabile este interzis fumatul sau accesul cu foc deschis; la degresarea pieselor cu solventi organici, care sunt toxici si inflamabili, se vor folosi bai cu capace de inchidere si se vor lua masuri de prevenire si stingere a incendiilor; soda caustica se va introduce in baile de degresare cu cosuri de sita; piesele se vor introduce si scoate in baile de degresare electronica numai dupa intreruperea curentului electric care alimenteaza baia; la acoperiri galvanice muncitorii isi vor unge mainile si narile cu o alifie protectoare pentru a prevenii actiunea vatamatoare a vaporilor diferitilor compusi chimici si vor purta tot echipamentul prevazut de normele de protectia muncii; nu este permis lucrul in pozitie aplecata deasupra baii; cand nu se lucreaza , baile vor fi acoperite cu un capac , pentru a impiedica evaporarea electrolitului;

23

EXAMEN ATESTAT

in incinta atelierelor de galvanizare se interzice introdurea si cunsumarea alimentelor precum si fumatului;

7.1.DESERVIREA MASINILOR-UNELTE

Art. 9. - Inainte de inceperea lucrului,lucratorul va controla starea masinii, a dispozitivelor de comanda (pornire-oprire si schimbarea sensului miscarii), existenta si starea dispozitivelor de protectie si a gratarelor din lemn. Art. 10. - Lucratorul care deseveste o masina-unealta actionata electric va verifica zilnic: a) integritatea sistemului de inchidere a carcaselor de protectie (usi, capace etc); b) starea de contact intre bornele de legare la pamant si conductorul de protectie ; c) modul de dispunere a cablurilor flexibile ce alimenteaza partile mobile, cu caracter temporar, precum si integritatea invelisurilor exterioare ; d) continuitatea legaturii la centuraa de impamantare. Art. 11. - Se interzice lucratorilor care deservesc masinile-unelte sa execute reparatii la masini sau instalatii electrice. Art. 12. - In mod obligatoriu , masina-unealta , agregatul, linia automata vor fi oprite si scula indepartata din piesa in urmatoarele cazuri : a) la fixarea sau scoaterea piesei de prelucrat din dispozitivele de prindere atunci cand masina nu este dotata cu un dispozitiv special care permite executarea acestor operatii in timpul functionarii masinii : b) la masurarea manuala a pieselor ce se prelucreaza ; c) la schimbarea sculelor si a dispozitivelor; d) la oprirea motorului transmisiei comune in cazul cand masina este actionata de la aceasta transmisie. Art. 13. - In mod obligatoriu, se vor deconecta motoarele electrice de antrenare ale masinii-unealta, agregatului, liniei automate in urmatoarele cazuri: a) la parasirea locului de munca sau zonei de polideservire, chiar si pentru un timp scurt ; b) la orice intrerupere a curentului electric ;

24

EXAMEN ATESTAT

c) la curatirea si ungerea masinii si la indepartarea aschiilor ; d) la constatarea oricaror defectiunii in functionare. Art. 14. - In cazul cand in timpul functionarii se produc vibratii, masina se va opri imediat si se va proceda la constatarea si inlaturarea cauzelor. In situatia in care acestea sunt determinate de cauze tehnice, se va anunta conducatorul procesului de munca. Art. 15. - Dupa terminarea lucrului sau la predarea schimbului, lucratorul este obligat sa curete si sa unga masina, sa lase ordine la locul de munca si sa comunice schimbului urmator , toate defectiunile care au avut loc in timpul lucrului, pentru a nu expune la accidente lucratorul care preia masina. Art. 16. - Inlaturarea aschiilor si pulberilor de pe masinile-unelte se va face cu ajutorul maturilor, periilor speciale sau carligelor. Se interzice inlaturarea aschiilor cu mana. Se interzice suflarea aschiilor sau pulberilor cu jet de aer ; aceasta operatie este permisa numai cu justificari tehnologice sau constructive si cu folosirea aerului comprimat de maxim 2 atm. Art. 17. - Evacuarea deseurilor de la masini se va face ori de cate ori prezenta acestora este stanjenitoare pentru desfasurarea procesului de productie sau pentru siguranta operatorului si cel putin o data pe pe schimb. Art. 18. - Piesele prelucrate, materialele , deseurile se vor aseza in locuri stabilite si nu vor impiedica miscarile lucratorilor, functionarea masinii si circulatia pe caile de acces. Piesele prelucrate, materialele si deseurile cu dimensiuni mai mici se vor depozita in containere. Art. 19. - (1) Gratarele din lemn de la masini vor fi mentinute curate si in buna stare, evitandu-se petele de ulei. (2) Petele de ulei de pe gratare sau paviment se inlatura prin acoperire cu rumegus. Art. 20. - Se interzice spalarea mainilor cu emulsii sau uleiuri de racire , produse inflamabile ( benzina, tetraclorura de carbon, silicat de sodiu etc.) precum si stergerea lor cu bumbac utilizat la curatare masinii.

25

EXAMEN ATESTAT

7.2.MSURI DE TEHNIC A SECURITII MUNCII LA TIEREA I PRELUCRAREA CU FLACR DE GAZE

La tierea i prelucrarea cu flacra de gaze, msurile de tehnic a securitii muncii care trebuie luate snt asemntoare cu cele de la sudarea cu gaze, innduse seam de gazele i de utilajele folosite. Pentru generatoarele de acetilen sau buteliile de acetilen, pentru buteliile de oxigen, robinete, reductoare, suflaiuri, tuburi etc. se vor respecta msurile specifice. Pentru tiere, piesele vopsite se vor cura de-a lungul rostului ce urmeaz a fi tiat; curirea se va face pe o lime de minimum 100 mm de fiecare parte. Dac piesele au pe ele materiale inflamabile, se vor cura complet, spre a nu se produce incendii. Dup tiere, piesele vor fi introduse n conteinere nchise i apoi evacuate. Se recomand stropirea pieselor tiate, cu ap. n cazul cnd se produc multe gaze arse i fum, cum snt operaiile de flamare i scobire, se vor instala hote de exhaustare a fumului produs, n special dac operaia este mecanizat, i jeturi de ap pentru nlturarea zgurei formate.

Fig.7.1.Echipament de protectie la debitarea cu flacara de gaze

26

EXAMEN ATESTAT

7.3. ASPECTE PRIVIND POLUAREA AMBIENTULUI DE LUCRU LA DEBITAREA CU PLASMA

Prelucrarea cu plasm a materialelor metalice (oteluri inoxidabile, metale si aliaje neferoase) se caracterizeaz prin emanarea de noxe (substante nocive, zgomot si radiatii luminoase), periculoase pentru sntatea operatorului. n consecint, sunt necesare msuri pentru diminuarea polurii mediului, cum ar fi: echiparea instalatiei cu sisteme de ventilatie; procesarea cu plasm sub o perdea de ap cu ajutorul unui dus aer-ap sau sub un clopot de protectie din ap ; procesarea cu plasm deasupra unui jet de ap, care are rolul de a rci sI transporta rapid masa de metal topit si zgura din rostul de tiere; procesarea cu plasm prin imersie a piesei la o adncime 60...80mm de la suprafata apei cu consecinte negative asupra propriettilor metalului dup tiere; n compensatie se obtin deformatii termice mici, iar zona influentat termic este redus.

27

EXAMEN ATESTAT

8.BIBLIOGRAFIE

1.Norme de protectia muncii (NSSM 1) http://www.iprotectiamuncii.ro/ 2.Intretinerea tehnica a utilajelor http://www.scribd.com 3.Imagini http://www.google.com 4.Lucrari de intretinere si reparatii MEdCTCNDIPT / UIP 2008

28

EXAMEN ATESTAT

9.ANEXE

9.1.MASINI DE DEBITAT TABLA

Fig.9.1.Masini de debitat tabla

29

You might also like

- Masini de Frezat Plan - Intretinere Si ReparareDocument34 pagesMasini de Frezat Plan - Intretinere Si Repararetanase_v91% (11)

- Intretinerea Si Repararea Instalatiilor HidrauliceDocument19 pagesIntretinerea Si Repararea Instalatiilor Hidraulicetanase_v100% (3)

- Masini de Gaurit Radiale - Intretinere Si ReparareDocument32 pagesMasini de Gaurit Radiale - Intretinere Si Repararetanase_v80% (5)

- Masini de Rabotat - Reparare Si IntretinereDocument29 pagesMasini de Rabotat - Reparare Si Intretineretanase_v100% (6)

- Masini de Gaurit Vertical Cu Coloana - Intretinere Si ReparareDocument30 pagesMasini de Gaurit Vertical Cu Coloana - Intretinere Si Repararetanase_v67% (6)

- Intretinerea Si Repararea Transmisiei Prin Cabluri Si LanturiDocument33 pagesIntretinerea Si Repararea Transmisiei Prin Cabluri Si Lanturitanase_v100% (4)

- Tehnologia de Prelucrare A AlezajelorDocument24 pagesTehnologia de Prelucrare A Alezajelortanase_v100% (2)

- Masini de Mortezat - Reparare Si IntretinereDocument32 pagesMasini de Mortezat - Reparare Si Intretineretanase_v50% (2)

- Tehnician Mecanic Intretinere Si Reparatii - AtestateDocument442 pagesTehnician Mecanic Intretinere Si Reparatii - Atestatetanase_v86% (21)

- Intretinerea Si Repararea Mecanismului Biela-ManivelaDocument26 pagesIntretinerea Si Repararea Mecanismului Biela-Manivelatanase_v100% (2)

- Intretinerea Si Repararea Instalatiilor PneumaticeDocument28 pagesIntretinerea Si Repararea Instalatiilor Pneumaticetanase_v100% (7)

- Intretinerea Si Repararea Arborilor Si OsiilorDocument28 pagesIntretinerea Si Repararea Arborilor Si Osiilortanase_v100% (8)

- Intretinerea Si Repararea CuplajelorDocument31 pagesIntretinerea Si Repararea Cuplajelortanase_v67% (3)

- Tratat de Tehnologia Materialelor-CursDocument1,396 pagesTratat de Tehnologia Materialelor-Curstanase_v100% (4)

- Intretinerea Si Repararea Instalatiilor PneumaticeDocument28 pagesIntretinerea Si Repararea Instalatiilor Pneumaticetanase_v100% (7)

- Intretinerea Si Repararea GhidajelorDocument29 pagesIntretinerea Si Repararea Ghidajelortanase_v100% (3)

- Masini Alezat FrezatDocument11 pagesMasini Alezat FrezatGavrila Andrei100% (2)

- Proiect - Masina de GauritDocument17 pagesProiect - Masina de GauritGeorgela Voinea100% (1)

- Detectarea DefectelorDocument19 pagesDetectarea DefectelorMunteanu Anca100% (1)

- Organizarea AtelierelorDocument32 pagesOrganizarea AtelierelorSylvio Silviu100% (1)

- Proiect ZAMFIRDocument49 pagesProiect ZAMFIRCosminManea50% (2)

- Strungul Vertical (Carusel) .Reparare Si IntretinereDocument28 pagesStrungul Vertical (Carusel) .Reparare Si Intretineretanase_v100% (3)

- Intretinerea Si Repararea Utilajelor Pentru Prelucrarea TablelorDocument37 pagesIntretinerea Si Repararea Utilajelor Pentru Prelucrarea Tablelortanase_v100% (2)

- Intretinerea Si Repararea AngrenajelorDocument28 pagesIntretinerea Si Repararea Angrenajelortanase_v100% (4)

- Masini, Utilaje Si Instalatii Din Constructia de MasiniDocument347 pagesMasini, Utilaje Si Instalatii Din Constructia de Masinitanase_v100% (2)

- Intretinerea Si Repararea AngrenajelorDocument28 pagesIntretinerea Si Repararea Angrenajelortanase_v100% (4)

- Intretinerea Si Repararea Utilajelor Pentru Prelucrarea TablelorDocument37 pagesIntretinerea Si Repararea Utilajelor Pentru Prelucrarea Tablelortanase_v100% (2)

- Intretinerea - Defectiunile.repararea AmbreiajuluiDocument24 pagesIntretinerea - Defectiunile.repararea Ambreiajuluitanase_v78% (9)

- Masini de Brosat - Reparare Si IntretinereDocument36 pagesMasini de Brosat - Reparare Si Intretineretanase_v100% (2)

- Tipuri de Uzuri Ale Masinilor Si UtilajelorDocument18 pagesTipuri de Uzuri Ale Masinilor Si Utilajelortanase_v50% (2)

- Intretinerea Si Repararea M.R.scripeti Si PalaneDocument29 pagesIntretinerea Si Repararea M.R.scripeti Si Palanetanase_v100% (4)

- Ungerea Organelor de MasiniDocument19 pagesUngerea Organelor de Masinitanase_v67% (3)

- Strungul Revolver - Intretinere Si ReparareDocument29 pagesStrungul Revolver - Intretinere Si Repararetanase_v71% (7)

- Întreținerea Și Exploatarea Mașinilor de RectificatDocument19 pagesÎntreținerea Și Exploatarea Mașinilor de RectificatMariana Aldea50% (2)

- Sisteme de Organizare A Repararii UtilajelorDocument29 pagesSisteme de Organizare A Repararii UtilajelorVlăduțu Iuliana GeorgianaNo ratings yet

- Lacatuserie GeneralaDocument15 pagesLacatuserie GeneralaamoskleinNo ratings yet

- Proiect Intretinere Si Reparatii MUDocument18 pagesProiect Intretinere Si Reparatii MUIch Khristi100% (1)

- STRUNJIREADocument10 pagesSTRUNJIREAPaul DanNo ratings yet

- Strungul NormalDocument31 pagesStrungul NormalȘtefan Căucean100% (2)

- Exploatarea Masinilor, Utilajelor Si InstalatiilorDocument81 pagesExploatarea Masinilor, Utilajelor Si InstalatiilorTeletinStela100% (3)

- Maşini Şi Sisteme de Producţie ReconfigurabileDocument7 pagesMaşini Şi Sisteme de Producţie Reconfigurabilemariusmarian2000100% (1)

- Proiect 12 A Vatamanu CristianDocument54 pagesProiect 12 A Vatamanu CristianCristian VatamanuNo ratings yet

- Intretinerea Si Repararea MacaralelorDocument31 pagesIntretinerea Si Repararea MacaralelorCristian Neleapca0% (1)

- Intretinerea Si Repararea Cutiei de VitezeDocument33 pagesIntretinerea Si Repararea Cutiei de Vitezetanase_v100% (2)

- Intretinerea Si Repararea MacaralelorDocument29 pagesIntretinerea Si Repararea MacaralelorAlexandru Vasiliu100% (1)

- Ungerea Organelor de MasiniDocument19 pagesUngerea Organelor de Masinitanase_v67% (3)

- Intretinerea Si Repararea Utilajelor Pentru Presarea La ReceDocument22 pagesIntretinerea Si Repararea Utilajelor Pentru Presarea La Recetanase_v100% (6)

- Intretinere - Defectiuni.reparare-Instalatia de Racire AutovehiculeDocument36 pagesIntretinere - Defectiuni.reparare-Instalatia de Racire Autovehiculetanase_vNo ratings yet

- Elaborarea Otelurilor in ConvertizoareDocument27 pagesElaborarea Otelurilor in Convertizoaretanase_v40% (5)

- Intretinerea Si Repararea Cutiei de VitezeDocument33 pagesIntretinerea Si Repararea Cutiei de Vitezetanase_v100% (2)

- Intretinerea - Defectiunile.repararea Schimbatorului de VitezeDocument36 pagesIntretinerea - Defectiunile.repararea Schimbatorului de Vitezetanase_v100% (1)

- Tehnologia de Intretinere Si Reparare A Asamblarilor SudateDocument38 pagesTehnologia de Intretinere Si Reparare A Asamblarilor Sudatetanase_v100% (3)

- Intretinerea Si ReparareaDocument19 pagesIntretinerea Si ReparareaBlackpanter AlinaNo ratings yet

- Masini de Frezat Plan Intretinere Si Reparare PDFDocument34 pagesMasini de Frezat Plan Intretinere Si Reparare PDFStefan OpreanNo ratings yet

- Masini de Rabotat Reparare Si IntretinereDocument29 pagesMasini de Rabotat Reparare Si IntretinereCimpean Florin100% (2)

- Intretinerea Si Repararea M.R.trolii Si VinciuriDocument24 pagesIntretinerea Si Repararea M.R.trolii Si Vinciuritanase_v67% (3)

- Fisa de Lucru-Transmisii MecaniceDocument15 pagesFisa de Lucru-Transmisii MecaniceSuflea Amalia Georgiana0% (2)

- Auxiliar Sisteme Si Tehnologii de Fabricatie - Spiridon DanielaDocument114 pagesAuxiliar Sisteme Si Tehnologii de Fabricatie - Spiridon DanielaCezar LuigiNo ratings yet

- CDL Xi Operator MucnDocument11 pagesCDL Xi Operator MucnIA CINo ratings yet

- Noțiuni Introductive Despre Mașini - UnelteDocument16 pagesNoțiuni Introductive Despre Mașini - UnelteIonutMuresan100% (2)

- Atestat de DiplomaDocument31 pagesAtestat de DiplomaIrimia IonelNo ratings yet

- Tehnologia de Asamblare A ArborilorDocument19 pagesTehnologia de Asamblare A ArborilorAlexandru DanielNo ratings yet

- StrunguriDocument15 pagesStrunguriDaiana SulimanNo ratings yet

- Controlul Asamblarilor Nituite HoratiuDocument27 pagesControlul Asamblarilor Nituite Horatiuadirom47No ratings yet

- Proiect Atestat Tehnician Mecanic de Intretinere Si Rreparatii - Constatarea Defectelor Si Defectarilor UtilajelorDocument22 pagesProiect Atestat Tehnician Mecanic de Intretinere Si Rreparatii - Constatarea Defectelor Si Defectarilor UtilajelorAndreiCaba50% (2)

- Defectele SemifabricatelorDocument15 pagesDefectele SemifabricatelorMariana Georgiana100% (1)

- Mijloace Pentru Masurarea LungimilorDocument19 pagesMijloace Pentru Masurarea LungimilorMandache Lilian-Stefan0% (1)

- Masini de FrezatDocument11 pagesMasini de FrezatAlvi2904100% (1)

- Linii AutomateDocument16 pagesLinii AutomateRosca IonNo ratings yet

- Prelucrarea Prin MortezareDocument5 pagesPrelucrarea Prin MortezareIonică Alexandru100% (1)

- Fisa Tehnologica Arbore MotorDocument2 pagesFisa Tehnologica Arbore MotorRazvy RăzvanuNo ratings yet

- Masini de Gaurit Radiale Intretinere Si ReparareDocument29 pagesMasini de Gaurit Radiale Intretinere Si ReparareStroe ZorinaNo ratings yet

- Tehnician Mecanic Intretinere Si Reparatii - 2015Document749 pagesTehnician Mecanic Intretinere Si Reparatii - 2015tanase_v100% (3)

- Intretinerea Si Repararea M R Trolii Si VinciuriDocument25 pagesIntretinerea Si Repararea M R Trolii Si VinciuriClaudiu VisoiuNo ratings yet

- Masini de Gaurit Vertical Cu Coloana Intretinere Si ReparareDocument34 pagesMasini de Gaurit Vertical Cu Coloana Intretinere Si ReparareHYPENo ratings yet

- Intretinerea Si Repararea M R Trolii Si Vinciuri PDFDocument24 pagesIntretinerea Si Repararea M R Trolii Si Vinciuri PDFStroe Zorina100% (1)

- Asamblarea Întreținerea Si ReparareaDocument30 pagesAsamblarea Întreținerea Si ReparareaToma SuteaNo ratings yet

- (Atestat) CuprinsDocument30 pages(Atestat) CuprinsGabriel VNo ratings yet

- TehnicianDocument1,101 pagesTehniciantanase_v100% (1)

- Motoare Cu Raport de Comprimare VariabilDocument20 pagesMotoare Cu Raport de Comprimare Variabiltanase_vNo ratings yet

- Intretinerea Si Repararea Angrenajului Melc-Roata MelcataDocument23 pagesIntretinerea Si Repararea Angrenajului Melc-Roata Melcatatanase_v0% (1)

- Tehnician Mecanic Intretinere Si Reparatii - 2018Document1,056 pagesTehnician Mecanic Intretinere Si Reparatii - 2018tanase_vNo ratings yet

- Particularitatile Sistemului ESPDocument22 pagesParticularitatile Sistemului ESPtanase_vNo ratings yet

- Utilajul Si Tehnologia SudariiDocument234 pagesUtilajul Si Tehnologia Sudariitanase_v100% (7)

- Tehnician Prelucrari La Cald - 2015Document517 pagesTehnician Prelucrari La Cald - 2015tanase_v50% (2)

- Pile de CombustieDocument32 pagesPile de Combustietanase_vNo ratings yet

- Tehnician Mecanic Intretinere Si Reparatii - 2015Document749 pagesTehnician Mecanic Intretinere Si Reparatii - 2015tanase_v100% (3)

- 23.sudarea Cu Arc Electric A FontelorDocument23 pages23.sudarea Cu Arc Electric A Fontelortanase_v100% (1)

- Sudarea Cu Arc Electric A OtelurilorDocument35 pagesSudarea Cu Arc Electric A Otelurilortanase_v100% (2)