Professional Documents

Culture Documents

Intretinerea Si Repararea Arborilor Si Osiilor

Uploaded by

tanase_vCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Intretinerea Si Repararea Arborilor Si Osiilor

Uploaded by

tanase_vCopyright:

Available Formats

EXAMEN ATESTAT

LICEUL TEHNOLOGIC NICOLAE BLCESCU OLTENIA

Nr. ______ din _________

PROIECT

pentru EXAMENUL DE CERTIFICARE A COMPETENELOR PROFESIONALE PENTRU OBINEREA CERTIFICATULUI DE CALIFICARE PROFESIONAL NIVEL III

Calificarea: TEHNICIAN MECANIC PENTRU NTREINERE I REPARAII

REPARAREA I NTREINEREA ARBORILOR I OSIILOR

Tema:

NDRUMTOR: Elev: Clasa:

2013

EXAMEN ATESTAT

2.CUPRINS

1.Tema proiectului 2.Cuprins 3.Argument 4.Osii si arbori 4.1.Caracteristici tehnice.Clasificari 4.2.Clasificarea arborilor si osiilor 5.Materiale si tehnologii 5.1.Materiale utilizate 5.2.Elemente constructive 5.3.Fenomene de uzura.Cauze 5.4.Tipuri caracteristice de uzuri 5.5.Calitatea lubrifiantilor utilizati 6.Procese tehnologice de reparare a arborilor 6.1.Elementele proceselor tehnologice 6.2.Documentatia necesara elaborariiprocesului tehnologic 6.3.Reconditionarea arborilor prin sudare 6.3.1.Sudarea oxiacetilenica 6.3.2.Incarcarea prin sudare electrica 6.3.3.Incarcarea pieselor prin sudare cu plasma 6.3.4.Reconditionarea prin metalizare 6.3.5.Cromarea 6.3.6.Reconditionarea pieselor prin bucsare 7.Tehnologii generale aplicate 7.1.Sisteme de reparatii 7.2.Documentatia tehnologica 8.Norme de tehnica securitatii muncii la intretinerea si repararea arborilor 8.1. Norme de tehnica securitatii muncii la intretinere si reparare 10.Bibliografie 1 2 3 6 6 6 10 10 11 13 14 15 16 16 17 18 19 19 20 21 23 24 25 25 25 26 26 28

EXAMEN ATESTAT

3.ARGUMENT

Absolvenii noului sistem de formare profesional, dobndesc abiliti, cunotine, deprinderi dezvoltand si o serie de abiliti cheie transferabile, cu scopul de a sprijini procesul de nvare continu, prin posibilitatea unei reconversii profesoinale flexibile catre meserii inrudite. Fiecare dintre calificrile profesionale naionale necesit uniti de competen cheie i uniti de competen profesionale. Competenele profesionale sunt grupate n uniti de competen generale i specializate. Cererea pieei i necesitatea formrii profesionale la nivel european au reprezentat motivele eseniale pentru includerea abilitilor cheie n cadrul Standardelor de Pregtire Profesional ( S.P.P. ) Tinerilor trebuie s li se ofere posibilitatea de a dobndi acele competene de baz care sunt importante pe piaa muncii. Curriculum-urile specifice nivelul 3 de calificare au fost concepute astfel nct s dezvolte abiliti de care tinerii au nevoie pentru ocuparea unui loc de munc, pentru asumarea rolului n societate ca persoane responsabile, care se instruiesc pe tot parcursul vieii. Aceste cerine, necesare unei viei ad aptate la exigenele societii contemporane, au fost ncorporate n abilitile cheie Fiecare nivel parcurs n domeniul Tehnic, implic dobndirea unor abiliti, cunotine i deprinderi care permit absolvenilor fie s se angajeze, fie s-i continue pregtirea la un nivel superior. Pregtirea forei de munc calificate n conformitate cu standardele europene presupune desfurarea instruirii bazate pe strategii moderne de predare i evaluare, centrate pe elev. Noii angajai vor putea desfura sarcini non-rutiniere care implic colaborarea n cadrul unei echipe. Prin unitile de competene specializate din cadrul Curriculum-ului specific nivelul 3 de calificare, elevul este solicitat n multe activiti practice care i stimuleaz i creativitatea. Orice activitate creativ va duce la o lrgire semnificativ a experienei i la aplicarea contient a cunotinelor dobndite.

Lucrarea de atestat REPARAREA I NTREINEREA ARBORILOR I OSIILOR implica elevul in atingerea Standardelor de Pregatire Profesionala specifice pregatirii sale in domeniul tehnic. In timpul functionarii masinilor, utilajelor si instalatiilor are loc o uzare nentrerupta a suprafetelor in frecare ale diferitelor organe de masini din componen3

EXAMEN ATESTAT

ta acestora.Din aceasta cauza, se modifica jocurile initiale din asamblari, forma, dimensiunile, precum si starea suprafetelor. La o anumita valoare a acestor modificari apare o inrautatire brusca a insusirilor de exploatare ale anumitor mecanisme sau ale intregii masini-unelte, fapt care determina necesitatea raparatiei. Repararea si intretinerea intre reparatii a masinilor, uitlajelor si instalatiilor necesita cheltuieli importante. In plus, la lucrarile de reparatii participa un numeros personal muncitor cu inalta calificare. Depistarea din timp si eliminarea cauzelor care provoaca iesirea prematura din uz a organelor de masini au rezultate economice importante: micsoreaza opririle neproductive ; maresc perioada dintre reparatii ; reduce cheltuielile pentru efectuarea acestora, eliberand in acelasi timp, pentru alte lucrari, un mare numar de muncitori calificati. Cauza principala a deteriorarii sau iesirii din uz a pieselor masinilor, utilajelor si instalatiilor este uzarea suprafetelor aflate in frecare. Marimea uzarii in unitatea de timp si caracterul acesteia depind de proprietatile fizico-mecanice si chimice ale straturilor superficiale ale metalului din acre sunt confectionate piesele, de viteza relativa de deplasare a suprafetelor acestora, de presiunea de contact dintre ele, precum si de unii factori externi, ca de pilda: lubrifierea, acoperirea cu impuritati si calitatea prelucrarii suprafetelor respective. Adeseori, distrugerea suprafetelor incepe in urma strivirii lor, care se produce atit in procesul de frecare cit si in cazul lipsei unei miscari relative, precum si din cauza asa-zisei oboseli a straturilor superficiale ale metalului, din cauza coroziunii sau din alte cauze. In cazul interactiunii suprafetelor in contact fara deplasare relative, suprafetele se distrug de obicei ca urmare a strivirii.Acest fapt este caracteristic pentru imbinarile cu pana , cu caneluri, cu filet, pentru stifturile cilindrice, reazeme etc.In cazul miscarii de rotatie , sau rectilinii alternative , distrugerea suprafetelor are loc mai ales datorita uzarii si strivirii. In aceste conditii functioneaza majoritatea organelor de masini, utilaje si instalatii: lagare cu alunecare ,bucsele, discurile cuplajelor de frictiune si ale franelor, suruburile conducatoare, batiurile, mesele, carucioarele etc. Organele masinilor ,utilajelor si instalatiilor pot fi distruse si scoase din uz atit datorita cauzelor aratate mai sus,cit si in urma unor defecte constructive sau a repararii defectuoase. Asemenea defecte sunt: alegerea unor materiale si a unui tratament termic care nu corespund conditiilor de exploatare a pieselor; alegerea incorecta a jocurilor si a ajustajelor la locurile de contact ale pieselor; utilizarea unei metode nerationale de imbinare a pieselor; datorita abaterii de la dimensiunile prescrise pe desen a pieselor in frecare; alegerea necorespunzatoare a metodei de aducere a uleiului de ungere pe suprafete de frecare;

4

EXAMEN ATESTAT

rezistenta si rigiditatea insuficienta a pieselor si montarea sau reglarea incorecta a masinii,utilajului sau instalatiei. Exploatarea corecta a masinilor ,utilajelor si instalatiilor in bune conditii maresc considerabil durata de serviciu. Prevenirea ruperii diverselor piese depinde, in mare masura, de starea sistemelor de siguranta , de blocare si a limitatoarelor. Cresterea duratei de serviciu a pieselor masinilor, uilajelor si instalatiilor se realizeaza si prin perfectionarea metodelor de reparare, marirea rezistentei la uzarea pieselor, controlul uzarii principalelor imbinari, modernizarea subansamblurilor, mecanismelor etc.. Obtinerea unei productii de buna calitate este conditia obligatorie pentru stabilirea marimii uzarii limita a organelor componente, ale masinilor ,utilajelor si instalatiilor.Aceasta se refera in primul rind la piesele principale ca:batiuri,mese,arbori principali, etc., de care depind precizia si calitatea executiei. In cazul masinilor-unelte, precizia de functionare depinde de precizia pozitiei si directiei deplasarii pieselor si a subansamblurilor in raport cu ghidajele batiurilor.reducerea preciziei geometrice a batiurilor, ca urmare a uzarii, inrautateste brusc caracteristicile de exploatare ale masinilor-unelte. Elaborarea lucrarii de atestat a permis atingerea unor unitati de competenta : 1. 2. 3. 4. 5. Comunicare si iteratie. Asigurarea calitatii. Igiena si securitatea muncii. Lucrul in echipa. Utilizarea calculatorului si prelucrarea informatiei

EXAMEN ATESTAT

4.ARBORI SI OSII

4.1.CARACTERISTICI TEHNICE.CLASIFICARI

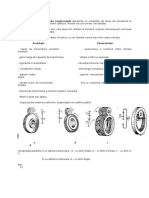

Arborii sunt organe de maini cu micare de rotaie, destinate s transmit un moment de torsiune in lungul axei lor i s susin piesele intre care se transmite acest moment. Prile componente ale arborelui sunt : corpul arborelui (a); poriunile de calare (b); poriunile de reazem (c), numite i fusurile arborelui.

Fig.4.1.1.Arbore.Parti componente Poriunile de calare sunt reprezentate de tronsoanele pe care se monteaz piesele susinute de arbore, care pot fi: roi dinate, roi de curea, roi de lan, semicuplaje etc. Aceste poriuni se pot executa cilindrice i mai rar conice; forma conic este preferat in cazul montrilor i demontrilor repetate sau atunci cand se impune o centrare mai precis a roii pe arbore. Fusurile sunt materializate de prile arborelui cu care acesta se reazem in carcas. In cazul lagrelor cu alunecare, se execut fusuri cilindrice, conice sau sferice; la lagrele cu rulmeni, fusul se execut sub form cilindric, diametrul fusului alegandu-se in funcie de diametrul interior al rulmentului.

4.2.CLASIFICAREA ARBORILOR SI OSIILOR

Pentru lagrele cu rostogolire, fusurile se execut cilindrice relativ scurte in cazul montrii unui singur rulment cu corpurile de rostogolire dispuse pe un rand, sau mai lungi in cazul montrii a doi rulmeni sau a unui rulment avand corpurile de rostogolire dispuse pe dou sau mai multe randuri. Diametrele acestor fusuri se aleg dup diametrul interior al rulmentului. Uneori, fusurile arborelui se execut conice avand conicitatea egal cu cea a alezajului rulmenilor oscilani cu bile sau cu role butoi, rumenilor cu role cilindrice de mrime mare etc. Pentru lagrele cu alunecare, fusurile se execut cilindrice, conice sau sferice, cele mai utilizate fiind fusurile cilindrice care au diametrul mai mic decat al treptei

6

EXAMEN ATESTAT

alturate, pentru simplificarea montajului i pentru obinerea de umeri de sprijin pentru fixarea axial a lagrelor. Fusurile conice se folosesc pentru a avea posibilitatea reglrii jocului din lagr prin deplasarea axial a arborelui iar cele sferice doar in cazul unor arbori elastici, cu deformaii de incovoiere foarte mari.

Clasificarea arborilor Arborii drepi (fig.4.1.2, a, ..., d) sunt cel mai frecvent folosii in transmisiile mecanice. Sunt utilizai ca arbori de transmisie, pentru fixarea organelor de transmisie (roi dinate, roi de curea, roi de lan, semicuplaje etc.) sau ca arbori principali ai mainilor unelte, unde servesc la fixarea organelor de lucru (sculelor). Seciunea arborelui, pe lungime, care poate fi constant sau variabil in trepte, este determinat de repartiia sarcinilor (momente de torsiune, momente de incovoiere, fore axiale) de-a lungul axei sale i de tehnologia de execuie i montaj. Pentru arborii care sunt solicitai numai la torsiune i momentul de torsiune este distribuit pe toat lungimea acestora, se utilizeaz seciunea constant (fig.4.1.2, a). Pentru arborii solicitai la torsiune i incovoiere, la care, de regul, momentul de torsiune nu acioneaz pe toat lungimea, iar momentul incovoietor este variabil pe lungimea acestora, fiind mai mic spre capete, se utilizeaz seciunea variabil in trepte (fig.4.1.2, b). Acetia se apropie de grinda de egal rezisten, permit fixarea axial a organelor susinute i asigur un montaj uor; se recomand c piesele montate pe arborii in trepte s treac liber pan la suprafeele lor de montaj, pentru a se evita deteriorarea diferitelor suprafee i slbirea strangerii ajustajelor.

7

EXAMEN ATESTAT

Suprafeele exterioare ale arborilor pot fi netede (fig.4.1.2, a i b) sau canelate (fig.1.2, c). Arborii netezi se folosesc, cu precdere, in construcia reductoarelor, iar arborii canelai in construcia cutiilor de viteze.

Fig.4.1.2.Clasificarea arborilor Arborii drepi se execut, de regul, cu seciunea plin. Atunci cand se impun condiii severe de greutate sau atunci cand este necesar introducerea prin arbore a unui alt arbore (arborii coaxiali ai cutiilor de viteze planetare sau arborii cutiilor de viteze cu axe fixe ale unor tractoare, prin interiorul crora trece arborele prizei de putere), acetia se execut tubulari (fig.4.1.2, d). Domeniile de folosire a arborilor drepi se refer la: reductoarele de turaie de uz general, ansamblele transmisiei automobilelor i tractoarelor (cutii de viteze, cutii de distribuie, reductoare de turaie, prize de putere etc.), utilajele tehnologice, arborii principali ai mainilor unelte etc. Arborii cotii (fig.4.1.2, e) se folosesc in construcia mecanismelor de tip bielmanivel, pentru transformarea micrii de translaie in micare de rotaie (la motoarele cu ardere intern) sau invers (la compresoare, prese, maini de forjat). Acetia au dou sau mai multe fusuri paliere, dispuse pe lungimea arborelui, pentru a asigura o rigiditate mare construciei i unul sau mai multe fusuri manetoane, de legtur cu biela (bielele mecanismului). Arborii cotii sunt prevzui cu contragreuti,

8

EXAMEN ATESTAT

pentru echilibrarea static i dinamic, construcia i calculul lor fiind specifice domeniului de utilizare. Arborii flexibili (fig.4.1.2, f, g i h) formeaz o grup special de arbori, la care axa geometric are o form variabil in timp. Acetia se folosesc pentru transmiterea momentelor de torsiune intre subansamble care ii schimb poziia relativ in timpul funcionrii. Sunt confectionai din cateva straturi de sarm, infurate strans i in sensuri diferite, sensul de infurare al ultimului strat fiind invers sensului de rotaie al arborelui, pentru a realiza, in timpul transmiterii micrii, strangerea straturilor interioare de ctre stratul exterior (fig.4.1.2, f). Pentru protecia arborelui impotriva deteriorrii i a murdriei i pentru meninerea unsorii consistente intre spire, arborele elastic se introduce intr-o manta metalic (fig.4.1.2, g) sau executat din estur cauciucat (fig.4.1.2, h).Arborele flexibil se racordeaz la elementele intre care se transmite micarea cu ajutorul armturilor de capt. Arborii transmit momente de torsiune, solicitarea lor caracteristic fiind torsiunea, dei uneori solicitarea la incovoiere poate fi predominant.

Fig.4.1.3. In figura 4.1.3 sunt prezentate cateva exemple caracteristice de arbori: a-arbore cu axa geometric dreapt i seciune constant; b- arbore cu seciunea variabil (in trepte); carborele principal al unui strung;

9

EXAMEN ATESTAT

darbore cotit cu un singur cot; e arbore flexibil. Forma i dimensiunile arborilor sint in funcie, indeosebi, de rolul funcional, repartizarea sarcinilor pe lungime, tehnologia de fabricaie i condiiile de montaj impuse.

5.MATERIALE SI TEHNOLOGII

5.1.MATERIALE UTILIZATE

Alegerea materialului din care se execut arborii este determinat de: tipul arborelui, condiiile de rezisten i rigiditate impuse, modul de rezemare (tipul lagrelor), natura organelor montate pe arbore (roi fixe, roi baladoare etc.). Arborii drepi se execut din oeluri carbon obinuite (pentru construcii) i de calitate i din oeluri aliate. Oelurile aliate se folosesc numai in cazuri speciale: cand pinionul este confecionat din otel aliat i face corp comun cu arborele, la arbori puternic solicitai, la turaii inalte, in cazul restriciilor de gabarit, la osiile autovehiculelor etc; oelurile aliate, tratate termic sau termochimic, se folosesc numai in msura in care acest lucru este impus de durata de funcionare a lagrelor, canelurilor sau a altor suprafee funcionale. Pentru arborii drepi , se recomand: oeluri de uz general pentru construcii , pentru arborii i osiile care nu necesit tratament termic; oeluri carbon de calitate de mbuntire i oeluri aliate de imbuntire (40 Cr 10, 41 CrNi 12 etc.), pentru arbori mediu soliciti i durata medie de funcionare a fusurilor i a canelurilor; oeluri carbon de calitate de cementare i oeluri aliate de cementare (13 CrNi 30 etc.), pentru arbori puternic solicitai i pentru arborii care funcioneaz la turaii inalte. Ca semifabricate, pentru arborii de dimensiuni mici i medii, se folosesc laminate rotunde, iar la producia de serie semifabricate matriate; pentru arborii de dimensiuni mari se folosesc semifabricate forjate sau turnate. Arborii drepi se prelucreaz prin strunjire, suprafeele fusurilor i ale canelurilor, urmand s se rectifice. Arborii cotii i, in general, arborii grei se execut din font cu grafit nodular sau din font modificat, care confer arborilor sensibilitate mai redus la concentratorii de tensiuni, proprieti antifriciune i de amortizare a ocurilor i vibraiilor, concomitent cu avantajul unor importante economii de material i de manoper; in alte cazuri se poate folosi fonta maleabila perlitic, fonta aliat sau oelul turnat. Arborii cotii se execut prin turnare sau forjare. Semifabricatele forjate se obin prin forjare in mai multe treceri i inclziri, in matrie inchise. Fusurile i manetoanele se rectific.

10

EXAMEN ATESTAT

Fig.5.1.Arbore cotit Arborii flexibili se confecioneaz din sarm de oel carbon, cu diametrul de 0,3 ... 3 mm, tras la rece. Mantaua arborilor flexibili este metalic, putand fi prevzut i cu straturi de estura i cauciuc. Mantaua metalic se realizeaz dintr-o platband de oel zincat, cu seciune profilat, infurat, fiind etanat cu nur de bumbac. Mantaua din estur cauciucat este format dintr-un arc din banda de oel, tratat termic, i dintr-o tres de bumbac acoperit cu cauciuc cu inserii de estur. Arborele flexibil se racordeaz la elementele intre care se transmite micarea cu ajutorul armturilor de capt.

5.2.ELEMENTE CONSTRUCTIVE

La proiectarea arborilor, o atenie deosebit trebuie acordat formei constructive, care influeneaz rezistena la oboseal, corectitudinea fixrii axiale a organelor susinute, tehnologicitatea i costul acestora. In continuare, se prezint msuri constructive pentru diminuarea concentratorilor de tensiuni, in funcie de tipul concentratorului. Concentratorul trecere de seciune (salturile de diametre) raz de racordare, in cazul cand diferena intre trepte este mic (fig.5.2.1,. a); dou raze de racordare diferite (fig.5.2.1, b) sau racordare de form eliptic, in cazul arborilor foarte solicitai (fig.5.2.1, c); teirea captului treptei de diametru mare, pentru treceri mici de seciune (fig.5.2.1, d); teirea captului treptei de diametru mare, combinat cu racordare la treapta de diametru mic (fig.5.2.1, e), pentru treceri de seciune mari; raz de racordare, combinat cu canal de descrcare pe treapta de diametru

11

EXAMEN ATESTAT

mare (fig.5.2.1, f); raz de racordare, combinat cu executarea unei guri pe treapta de diametru mare (fig.5.2.1, g); canale de trecere, executate la captul treptei de diametru mic (fig.5.2.1, h); la arbori de dimensiuni mari, se recomand soluia din fig.5.2.1, i; degajare interioar, executat in treapta de diametru mare (fig.5.2.1, j); canale de trecere, combinate cu degajare interioar (fig.5.2.1, k); soluia asigur creterea rezistenei la oboseal, accesul pietrei de rectificat pe toat lungimea tronsonului de diametru mic i un sprijin axial corect al organelor montate pe arbore; raz de racordare, care necesit msuri speciale: teirea piesei susinute (fig.5.2.1, l); intrebuinarea de piese suplimentare (fig.5.2.1, m).

Fig.5.2.1.Diminuarea concentratorilor de tensiuni Concentratorul canal de pan sau caneluri canalele de pan se recomand s se execute cu capetele rotunjite (fig.5.2.1, n), fiind preferate canalele executate cu freze disc (fig.5.2.1, o);

12

EXAMEN ATESTAT

se prefer arborii canelai cu ieirea canelurilor racordat, la care diametrul exterior al poriunii canelate este egal cu diametrul arborelui (fig.5.2.1, p); Concentratorul presiune de capt, din zonele de contact arbore organe susinute ingroarea poriunii de calare (fig.5.2.1, r); teirea sau rotunjirea muchiilor butucului (fig.5.2.1, s); subierea marginilor butucului (fig.5.2.1, t); executarea canalelor de descrcare in arbore (fig.5.2.1, u) sau in butuc (fig.5.2.1, v).

5.3.FENOMENUL DE UZURA.CAUZE

In construcia i funcionarea mainilor i utilajelor frecarea uscat nu este singurul productor de uzare, deoarece in anumite condiii chiar in prezena lubrifiantului, poate avea loc contactul dintre micro-asperitile suprafeelor in contact. Uzura pieselor reprezint un fenomen complex distructiv, care are ca efect modificarea treptat a dimensiunilor in timpul exploatrii, ca urmare a frecrii suprafeelor de contact. In practic uzarea poate fi provocat in prezena lubrifiantului de urmtoarele tipuri de frecare: limit (onctuoas prin aderen sau semiuscat); semifluid (mixt); elasto-hidrodinamic ( HHD ) i fluid ( hidrodinamic, gazodinamic, magnetohidrodinamic ). Frecarea limit este caracterizat prin interpunerea unuia sau mai multor straturi subiri moleculare de lubrifiant, care, de regul, impiedic contactul direct. In acest caz, stratul de lubrifiant, format pe suprafaa in frecare, este legat prin aceasta prin puternice fore de adeziune molecular ( de unde i numele de frecare prin aderen). Frecarea limit are importan practic deoarece reduce considerabil uzarea suprafeelor in contact, reprezentand un fel de barier impotriva uzrii. De aceea in aceste condiii se recomand folosirea unor aditivi cu onctuozitate i presiune extrem, folosirea unor lubrifiani solizi ( grafit, bisulfur de molibden ) sau acoperirea cu un strat depus chimic ( oxid sau sulfur metalic ). Frecarea limit se intalnete la asamblrile care funcioneaz la temperaturi ridicate, asamblarea piston-bol, segment-cilindru. Frecarea semifluid (mixt) apare la limita frecrii flaide, atunci cand suprafeele conjugate prezint un anumit grad de rugozitate. In acest caz, dei pelicula de lubrifiant are o grosime corespunztoare, este intrerupt temporar, datorit varfurilor proeminente ale microasperitilor, aprand contactul direct dintre suprafee. Frecarea semifluid nu poate fi evitat in regimurile tranzitorii ale mainilor ( pornire - oprire ), cand pelicula de lubrifiant nu s-a format sau cand viteza scade mult, schimbandu-se eventual i sensul micrii. In acest regim de frecare pot aprea

13

EXAMEN ATESTAT

simultan trei situaii: contactul direct al varfurllor mai proeminente ale asperitilor celor dou suprafee, regimul onctuos, regimul de lubrifiere fluid. Se deduce c regimul de frecare semifluid nu este un regim de funcionare normal, ci unul tranzitoriu, a crui durat s fie cat mai redus. Frecarea fluid in regim hidrodinamic i hidrostatic, prin prezena lubrifiantului asigur o separare teoretic perfect a suprafeelor de contact, printr-o pelicul continu i portant de lubrifiant a crui grosime minim este mai mare decat suma inlimilor maximale ale microasperitilor suprafeelor. Dac grosimea peliculei hm = 10...100mm, sau chiar mai mult, lubrifierea se numete cu film gros, iar cand grosimea peliculei aste hm = 1...10mm, lubrifierea este cu film subire de lubrifiant. In cazul frecrii fluide hidrodinamice, realizarea filmului de lubrifiant se datorete micrii relative a suprafeelor i se intalnete des la lagrale cu alunecare. In cazul frecrii fluide hidrostatice, pelicula portant se creaz prin introducerea lubrifiantului sub presiune, in funcie de mrimea presiunii medii din lagr, obinandu-se i o bun rotire, stabilitate, reglaj.

5.4.TIPURI CARACTERISTICE DE UZURI

A. Uzarea prin frecare Este cauzat atat de frecarea exterioar i de frecarea din structura pieselor. Defectele generate de frecarea exterioar a pieselor fac parte din grupa defectelor de uzare ce pot fi inlturate. Frecarea care genereaz defectele structurale ce afecteaz durabilitatea pieselor considerate defecte ce nu pot fi inlturate. B. Uzarea de adeziune Este cauzat de aciunea simultan a componentei de natur mecanic i a celei cauzat de forele moleculare sau atomice. O consecina a uzrii prin adeziune este uneori griparea care apare la sarcini mari in lipsa lubrifiantului sau la strpungerea peliculei, in urma producerii unor temperaturi locale ridicate. Adeziunile sau microjonciunile puternice ce se creeaz nu mai pot fi forfecate i deplasarea relativ inceteaz, cupla de frecare fiind astfel blocat. Presiunea de gripaj variaz in funcie de viteza tangenial i de materialele cuplei. C.Uzarea de abraziune. Cauza acestui proces pur mecanic este prezena particulelor dure abrazive intre suprafeele in contact sau de asperitile mai dure ale uneia dintre suprafeele in contact. Este uor de recunoscut dup urmele orientate pe direcia de micare. Caracterul nu se schimb, indiferent dac particulele abrazive provin din afar sau sunt coninute intr-unul din corpurile de frecare, cum ar fi de exemplu, cazul pieselor recondiionate prin metalizare, cromare, oelizare sau sudare. D. Uzarea prin oboseal i imbtranirea materialelor. Oboseala materialelor pieselor apare la piesele solicitate la sarcini armonice sau alternante, fr s se observe urme de deformaii remanente.

14

EXAMEN ATESTAT

Uzarea prin oboseal se produce la frecarea de rostogolire. Pe suprafeele de lucru ale rulmenilor i pe flancurile roilor. Oboseala materialelor produce i degradarea pieselor, ele devin nerecondiionabile, deoarece se poate produce i ruperea. E. Uzarea prin coroziune Coroziunea pieselor poate fi punctiform i intarcriatalin, care afecteaz rezistena mecanic i la oboseala a materialelor. In cazul coroziunii mecanochimice i tribochimice are loc aciunea simultan a mediului corosiv i a solicitrilor mecanice statice ( coroziune de tensionare ) sau periodice ( de oboseal ). La maini procesul de uzare prin oxidare este caracteristic fusurilor de arbori i coroziunea de contact dintre suprafeele metalice cu diferite poteniale dar i dintre metale i piese nemetalice.

5.5.CALITATEA LUBRIFIANTILOR UTILIZATI

Lubrifianii trabuie s aib o bun stabilitate chimic, o vascozitate corespunztoare, caliti de oncuozitate, s nu conin acizi sau impuniti mecanice. Vascozitatea influeneaz direct asupra grosimii i vitezei de formare a peliculei, fiind influenat mai mult de temperatur decat de presiune. Deci uzura este cu atat mai mare cu cat viscozitatea este mai mic. Lubrifiantul trebuie s adere, s fie adsorbit la suprafaa pieselor pentru a asigura o frecare semiuscat. Pentru aceasta este necesar o vascositate ridicat, o bun onctuozitate. Pentru creterea onctuozitii se adaug cantiti mici de acizi grai, c are duc la micorarea coeficientului de frecare. Acetia ins duc la intensificarea ritmului de uzur chimic. In vederea micorrii uzurii trebuie respectat jocul care asigur ungerea lichid, iar la alegerea lubrIfianilor trebuie respectate cu strictee normele in vigoare.

15

EXAMEN ATESTAT

6.PROCESE TEHNOLOGICE DE REPARARE A ARBORILOR

6.1.ELEMENTELE PROCESULUI TEHNOLOGIC

In decursul procesului tehnologic de recondiionare, utilajele supuse reparaiei parcurg mai multe etape, intr-o anumit ordine impus de desfurarea logic a procesului tehnologic, cum ar fi: pregtirea utilajului pentru reparare, demontarea acestuia n ansambluri, subansambluri i piese componente, splarea i sortarea pieselor, recondiionarea pieselor reparabile i nlocuirea celor nereparabile, asamblarea i rodarea utilajului, recepia i vopsirea lui. Prin proces tehnologic de reparaie se inelege partea din procesul de producie al unitii de reparaii, care cuprinde totalitatea aciunilor ce se intreprind pentru restabilirea formelor i dimensiunilor iniiale ale pieselor ce se recondiioneaz sau prin realizarea unor dimensiuni noi, de reparaie, pentru realizarea calitii suprafeelor, precum i realizarea caracterului iniial al ajustajelor asamblrilor uzate. Astfel, in procesul de producie al unitilor de reparaie se intalnete tehnologia demontrii utilajului, tehnologia recondiionrii pieselor reparabile, tehnologia de reparaie a unor piese de mare uzur (buce, axe simple, roi dinate etc.) i tehnologia asamblrii. Procesele tehnologice de reparaie se elaboreaz in mai multe situaii i anume: cu ocazia recondiionrii unor piese pentru care nu sunt elaborate procese tehnologice tip, sau atunci cand dei acestea exist, posibilitile unitii de reparat nu permit aplicarea lor. In acest caz se intocmesc procese tehnologice de recondiionare prin metode existente care ins trebuie s asigure aceleai condiii tehnice; atunci cand pentru imbuntirea condiiilor de funcionare se face modificarea constructiv a unor ansambluri sau piese la utilaje aflate in exploatare curent; in cazul cand se schimb natura materialului (mai ales in cazul inlocuirii materialelor metalice cu materiale nemetalice de obicei materiale plastice sau compozite; atunci cand se pune in aplicare o propunere de inovaie sau raionalizare privind natura materialului, forma constructiv, sau modificarea a insi tehnologiei de recondiionare. Procesele tehnologice de recondiionare se intocmesc in scopul de a stabili metoda de reparaie privind demontarea, recondiionarea i asamblarea, care s asigure condiiile tehnice impuse, iar pe de alt parte s fie i cea mai productiv (dintre metodele posibile de aplicare), s permit stabilirea normelor de timp pe baza crora s se poat face calculul pentru necesarul de materiale, piese de schimb, scule i dispozitive i in final, s permit calcularea preului de cost al reparrii.

16

EXAMEN ATESTAT

6.2.DOCUMENTATIA NECESARA ELEBORARII PROCESULUI TEHNOLOGIC DE REPARARE

In momentul introducerii in reparaie a utilajului se intocmete foaia de constatare general, iar dup splare i demontare foaia de constatare detaliat. Aceast documentaie este necesar nu atat pentru intocmirea tehnologiei de recondiionare, cat mai ales pentru stabilirea pieselor uzate, distruse complet, sau lips, care vor fi recondiionate sau inlocuite. 1. Foaia de constatare general se intocmete in momentul primirii in reparaie i cuprinde date care se refer la: aspectul exterior al mainii, menionandu-se starea in care se gsete, dac anumite organe sau subansamble sunt distruse sau lipsesc etc.; pe cat posibil precizia strii tehnice a motorului, transmisiei etc.; precizarea felului in care au fost executate ingrijirile tehnice i volumul de lucrri executat de la darea in exploatare sau de la ultima reparaie; felul reparaiei ce urmeaz a se efectua; alte indicaii. 2. Foaia de constatare detaliat, in baza creia se face i antecalculaia reparaiei, trebuie s conin date referitoare la lucrrile de efectuat, precum i date asupra necesarului de materiale i piese pentru efectuarea reparaiei. Pentru inlocuirea documentaiei tehnologice sub form de file tehnologice sau plane de operaii, in care se precizeaz metodele de recondiionare i succesiunea lor, sunt necesare ca date iniiale, urmtoarele: desenele de execuie ale pieselor ce se recondiioneaz; desenele sau cotele suprafeele de uzur ale pieselor cu tolerane i abateri; desenele complete a subansamblului sau ansamblului din care fac parte piesa cu ajustajele recomandate; caracteristicile tehnice ale utilajului existent in unitatea de reparaie care execut recondiionarea; normele tehnice de control i recepie; volumul produciei (dat de tipul unitii de reparat). a. Desenul de execuie a piesei ce se recondiioneaz reprezint una din datele iniiale cele mai importante pentru intocmirea procesului tehnologic de recondiionare. b. Cu ajutorul desenelor sau a cotelor suprafeelor de uzur se stabilete metoda i traseul tehnologic de recondiionare, cu ajutorul cruia se intocmete fia tehnologic sau planul de operaii. c. Desenele de ansamblu i subansamblu din care face parte piesa, sunt necesare pentru stabilirea tehnologiei de demontare i montare a acesteia. Desenele conin date referitoare la dimensiunile de gabarit, caracterul ajustajelor i precizia elemen17

EXAMEN ATESTAT

tului de inchidere a lanului de dimensiuni. Caracterul ajustajului de multe ori este dat in desenul de execuie. d. Pentru intocmirea unui proces tehnologic optim este necesar s se cunoasc caracteristicile tehnice ale utilajelor existente, privind posibilitile de prelucrare din punct de vedere al dimensiunilor pieselor, a preciziei pe care o poate asigura, a echipamentului tehnologic de care dispune etc. In baza listei utilajului existent in unitatea de reparat i a caracteristicilor acestora, se intocmete traseul tehnologic de prelucrare, cu alte cuvinte se nominalizeaz metodele de prelucrare. e. Punctul de control din unitatea de reparat trebuie s fie inzestrat cu norme de control i recepie. Normele de control sunt necesare pentru trierea pieselor i constatarea defectelor pe care le prezint dup demontare, stabilindu-se piesele bune, piesele pentru recondiionat i piesele rebut. De asemenea, aceste norme stau la baza controlului interoperaional i final al produselor prelucrate. Pe lang precizarea condiiilor tehnice pe care trebuie s le indeplineasc piesele, se stabilesc metode i aparatul sau instrumentul de control. Normele de recepie stabilesc de asemenea condiiile tehnice privind ansamblul, subansamblul sau produsul finit, piesele ce se recondiioneaz, precum i aparatura indicat in aa fel incat produsul s-i recapete, pe cat posibil, parametrii de funcionare iniiali. f. Volumul produciei reprezint de asemenea o dat iniial important pentru c, funcie de mrimea acestuia, se vor stabili tehnologia de recondiionare prin fie tehnologice (in cazul unui volum mic de producie, in cazul produciei individuale sau de serie mic la care nomenclatura produciei este foarte variat), sau se intocmesc plane de operaii (in cazul unei producii de serie mijlocie sau mare, cu o nomenclatur ceva mai redus, la un volum de producie mare).

6.3.RECONDITIONAREA ARBORILOR PRIN SUDARE

Datorit avantajelor pe care le prezint, sudarea este un procedeu tehnologic de baz folosit in atelierele i uzinele de reparaii. La recondiionarea pieselor privind imbinarea sau sudarea fusurilor i crpturilor, precum i pentru incrcarea cu material a prilor uzate de la organele mobile se folosete sudarea oxiacetilenic sau electric. De obicei, sudarea oxiacetilenic se folosete pentru recondiionarea pieselor din font i metale neferoase, iar sudarea electric pentru incrcarea suprafeelor uzate ale pieselor din oel. Ca metode mai noi pentru incrcarea cu metal a pieselor uzate se folosete incrcarea sub strat de flux i prin vibrocontact. Pentru a aprecia posibilitile de sudare a fiecrui material trebuie s se in seama de urmtoarele insuiri ale lor: cu cat conductivitatea termic este mai mare, cu atat necesit un consum mai mare de cldur i o metod mai rapid de sudare; coeficientul de dilatare termic determinat (mai ales la font) producerea de tensiuni interne, fisuri etc.;

18

EXAMEN ATESTAT

dac temperatura de topire a aliajului este apropiat de temperatura de fierbere a unuia din componentele sale, se ingreuneaz sudarea; metalele in stare topit absorb gazele; rezistena electric a metalelor e mult mai mare la temperatur ridicat; coninutul de carbon i elemente de aliere ingreuneaz realizarea unei bune suduri. Pentru prevenirea formrii oxizilor i inlturarea celor formai, se folosesc fluxuri care au compoziia funcie de materialul prelucrat.

Gazul cel mai utilizat pentru acest gen de sudur este acetilena, care degaj cea mai mare cantitate de cldur in comparaie cu hidrogenul, gazele de iei etc. El se obine cu ajutorul unor generatoare ce pot fi: cu carbid in ap, cu ap peste carbid i prin contact. Ultimul tip este mai des folosit i funcioneaz prin cufundarea periodic a carbidului in ap. Presiunea de lucru este de 400 mm H2O, iar incrcarea cu carbid de 5 kg, obinandu-se debitul de 3500 l/h. Arderea acetilenei se realizeaz in curent de oxigen, duza sulfatului fiind astfel construit incat temperatura flcrii difer in funcie de zona de sudare. Sudarea se execut cu flacr secundar (zona II), deoarece aici temperatura este maxim. In cazul flcrii neutre (raportul O2/C2H2 este de 1 1,2) exist un nucleu puternic luminos i bine conturat, alb i de form cilindric. La sudarea cu exces de O2, flacra devine oxidant i capt o nuan albstruie, iar nucleul i conul acesteia se micoreaz. Flacra devine carburant, in cazul excesului de acetilen, nucleul alunginduse foarte mult spre zona a doua . Ca material de adaos se folosete sarm i vergele turnate, care vor fi lipsite de grsimi, oxizi, zgur i vopsea.

6.3.1.SUDAREA OXIACETILENICA

6.3.2.INCARCAREA PRIN SUDARE ELECTRICA

Recondiionarea pieselor uzate prin sudare electric este un procedeu aplicat larg i pe scar industrial in intreprinderile, seciile i atelierele de reparaii. Acest procedeu de recondiionare are o mare productivitate, iar zona de influen termic este mult mai mic (cu grosimea de numai 2-6 mm), ceea ce face ca atat materialul de adaos, cat i piesa s aib proprieti mecanice superioare. Inainte de recondiionare, piesa se cur prin splare-degresare, i se indeprteaz oxizii sau vopseaua de pe suprafaa care urmeaz a fi incrcat. Sudarea electric se poate efectua la rece sau la cald. Dac sudarea se face la cald atunci piesa se preinclzete la temperaturi diferite, in funcie de materialul din care a fost fabricat (tabelul 2.1).

19

EXAMEN ATESTAT

La executarea acestei operaii se folosesc electrozi care au un inveli special de flux, pentru a putea proteja metalul topit impotriva aciunii oxigenului i a azotului din aer. Electrozii cu inveli subire (0,15-0,55 mm) se utilizeaz pentru sudarea pieselor mai puin solicitate, supuse la sarcini statice. Cel cu inveli gros (care reprezint 25-30% din diametrul total al electrodului) se intrebuineaz la sudarea pieselor importante din oel carbon i oeluri aliate care sunt supuse unor regimuri grele de lucru, la sarcini dinamice, la frecri intense etc. Inveliul conine substane care formeaz gaze (amidon, fin comestibil, rumegu de lemn, celuloz etc.), zgur (feldspat, nisip cuaros, marmur etc.) cu proprieti dezoxidante (feromangan, ferosiliciu etc.), toate legate printr-un liant (sticl solubil, clei organic, dextrin etc.). Substanele din prima categorie realizeaz un strat gazos care protejeaz metalul topit contra aciunii aerului, iar stratul de zgur incetinete rcirea i permite compactizarea sudurii. Pentru sudarea oelurilor aliate, in stratul de flux se introduc elemente de aliere (crom, molibden, mangan etc.).

6.3.3.INCARCAREA PIESELOR PRIN SUDARE CU PLASMA

Sub form de plasm, materia se caracterizeaz nu numai prin temperaturile inalte dar i printr-o mare densitate de energie, putand fi folosit, cu succes, in procesul de prelucrare a aliajelor metalice care, fie c se prelucreaz greu, fie c nu pot fi prelucrate prin alte procedee. 1. cu ajutorul arcului electric, avand temperaturi de 6000-15000 0K i presiuni de ordinul celei atmosferice; arcul electric se poate obine in curent continuu (pentru puteri pan la 100 kW) sau in curent alternativ (pentru puteri mai mari de 100 kW ; 2. cu ajutorul curentului de inalt frecven, la temperaturi de 6000 0K i presiuni inferioare celei atmosferice; acest procedeu este mai economic, puterea maxim a generatorului fiind pan la caiva kilowai. Exist unele deosebiri intre procedeul de recondiionare prin sudare cu arc electric i cel de recondiionare cu jet de plasm. Astfel, la arcul electric mediul ionizat il constituie aerul, pe cand plasma se dezvolt intr-un format dintr-un gaz (numit plasmogen) care se injecteaz din spatele electrodului. Aerul ionizat, precum i gazele dezvoltate ale arcului electric de sudur se gsesc la presiunea atmosferic, in timp ce la plasm gazul plasmogen se introduce sub presiune, ceea ce determin viteze mari de curgere. Coloana arcului electric de sudur se dezvolt liber, pe cat vreme jetul de plasm este puternic trangulat atat mecanic prin existena unei diuze la ajutaj cat i termic din cauza unei mari diferene de temperaturi intre plasm i pereii diuzei ajutajului care sunt rcii cu ap, dar i electromagnetic, ca urmare a atraciei dintre

20

EXAMEN ATESTAT

curenii electrici paraleli. Avand in vedere forma coloanei, la arcul electric de sudare aceasta este tronconic iar la jetul de plasm este cilindric. In sfarit, temperatura arcului electric de sudare este considerabil mai mic decat cea a plasmei. Atat cercetrile cat i practica au demonstrat c electrozii trebuie fabricai din wolfram aliat, pentru a asigura o ardere stabil a plasmei, precum i pentru o intensificare a emisiunii termolectrice. De asemenea, tot in practic se demonstreaz c uzura electrodului pentru generarea plasmei depinde nu numai de materialul din care este confecionat ci i de: gazul plasmogen folosit, temperatura electrodului, regimul de lucru etc.

6.3.4.RECONDITIONAREA PRIN METALIZARE

Instalaia de metalizare cu pulberi metalice este de tipul cu flacr (gaze) i se compune din: aparatura de metalizare, alctuit din: pistol de metalizare, set diuze arztor, set complet de pulberi metalice (cu duriti intre 20 65 HRC), reductoare de presiune, past izolant ; sursa de combustie, format din recipiente de acetilen i oxigen; sursa de aer comprimat pentru pulverizare; instalaiile auxiliare (de rcire, de control etc.). Presiunea de lucru a gazelor de combustie este de 0,4 0,5 MPa cand se folosete oxigen i de 2 MPa cand se utilizeaz acetilen. Pulberile metalice folosite ca materiale de adaos sunt amestecuri de metale nichel, cobalt, fier, crom, cupru, aluminiu, molibden etc. cu fondani in proporie riguros stabilit pe cale experimental.

Fig.6.3.4.1.Instalatia de metalizare Instalaia este alctuit dintr-un pistol de metalizat, un sistem de conducte pentru transportul oxigenului, oxiacetilenei, al aerului comprimat i un motor de

21

EXAMEN ATESTAT

acionare. Pistolul de metalizat are in componena dou role de ghidare, una fix si una reglabil cu ajutorul unui urub de reglare. Pistolul are in partea superioar un capac ce poate fi indeprtat pentru facilitarea accesului in zona de lucru a rolelor iar in partea inferioar este prevzut cu o tij pentru transportul amestecului oxigen-acetilen. Capul pistolului este compus dintr-o diuz, piulia pentru fixarea diuzei i un ramificator. Sistemul de acionare este compus din motorul electric, semicuplele de rotaie, arborele melcat i roata melcata.

Fig.6.3.4.2.Pistol de metalizare Dispozitivul de metalizare se poate amplasa pe strungul universal, pe sania port-cuit, in locul cuitului de strung. Arborele de recondiionat este amplasat i fixat in universalul mainii-unelte executand o micare de rotaie iar micarea de avans este realizat de sania portcutit, pe care este amplasat dispozitivul de metalizare. Turaia axului principal al mainii unelte se alege astfel incat viteza periferic a piesei de metalizat s nu depaeasc 1,5-2m/min, iar distana dintre punctul de topire si suprafaa piesei va fi de minim 100 mm apoi se mrete, pentru a se evita incalzirea excesiv a piesei. Materialul de adaos (sarma calibrat) este tras in interiorul pistolului de rola reglabil si ghidat de rola fix. Rolele au practicate cate un canal de ghidare prevzut cu striaii care ajut la tragerea sarmelor. Amestecul de oxigen-acetilen este realizat in interiorul pistolului, in tija de amestec i transportat ctre capul pistolului, in diuz. Flacra oxiacetilenic, aprins de la o surs extern, realizeaz topirea

22

EXAMEN ATESTAT

materialului in particule fine, sub form de spray care este apoi pulverizat spre suprafaa de metalizat de ctre jetul de aer comprimat. Ajuns in contact cu suprafaa de recondiionat, spray-ul se solidific, realizand incrcarea pe suprafaa dorit.

6.3.5.CROMAREA

Cromul depus pe cale electrolitic are culoare argintieopac i este foarte dur (600 1200 HB). El se poate depune pe suprafaa pieselor de recondiionat fabricate din oel, font, cupru, alam, aliaje de aluminiu etc. Stratul de crom are rezisten la coroziune mare, un coeficient de frecare mic, precum i duritate i rezisten la uzur mari. Rezistena la rupere a stratului scade odat cu creterea grosimii lui. Odat cu creterea grosimii stratului scade i rezistena la oboseal, care poate fi restabilit dac piesei i se aplic un tratament termic de revenire (la 150 250 0C timp de trei ore). Umectarea cu ulei a suprafeei stratului de crom se face greu; din aceast cauz frecarea este semiuscat, dezavantaj eliminat la cromarea poroas. Electrolitul folosit la cromare este o soluie apoas de anhidrid cromic (CrO3) cu adaos de acid sulfuric (H2SO4). Anozii bii de cromare sunt insolubili i se confecioneaz din plumb pur sau aliaj de plumb i stibiu Tensiunea aplicat la electrozii bii este de 6 10 V. Depunerea continu de crom pe pies duce la scderea concentraiei de anhidrid cromic, ceea ce face necesar completarea sistematic a bii cu electrolit. La anod se degaj o mare cantitate de oxigen, care oxidand plumbul, scade randamentul de depunere a stratului de crom. Pentru a preveni o astfel de situaie, periodic, anozii trebuie curai de peroxidul de plumb cu ajutorul unor soluii de acid sulfuric i de bioxid de sodiu. Pentru o bun cromare este necesar ca raportul dintre anhidrida cromic i acidul sulfuric din electrolit s se menin constant, optim fiind 90 120. Micorarea acestui raport duce la scderea capacitii de difuziune a electrolitului, precum i a randamentului. Mrirea lui peste limita admis sporete cantitatea de gaze degajat (hidrogen i oxigen) i favorizeaz apariia fisurilor in stratul de crom depus. Concentraia de anhidrid cromic i acid sulfuric determin trei categorii de electrolit care conduc la randamente diferite i proprieti specifice . Regimul electrolizei influeneaz structura, proprietile i aspectul exterior al stratului de crom depus. Densitatea de curent variaz in limite largi intre 10 100 A/dm2 i chiar pan la 200 A/dm2. Dac densitatea de curent este mare durata operaiunii se micoreaz iar randamentul crete. Tensiunea aplicat la electrozii bii este de 6 10 V. Depunerea continu de crom pe pies duce la scderea concentraiei de anhidrid cromic, ceea ce face necesar completarea sistematic a bii cu electrolit. La anod se degaj o mare cantitate de oxigen, care oxidand plumbul, scade randamentul de depunere a stratului de crom. Pentru a preveni o astfel de situaie, periodic, anozii trebuie curai de peroxi23

EXAMEN ATESTAT

dul de plumb cu ajutorul unor soluii de acid sulfuric i de bioxid de sodiu. Pentru o bun cromare este necesar ca raportul dintre anhidrida cromic i acidul sulfuric din electrolit s se menin constant, optim fiind 90 120.

6.3.6.RECONDITIONAREA PIESELOR PRIN BUCSARE

Procedeul se utilizeaz pentru eliminarea uzurii suprafeelor cilindrice blocuri de cilindri, alezaje pentru rulmeni, fusuri de arbori etc. Fusul de capt al unui arbore uzat se prelucreaz la un diametru mai mic pentru a fi adus la forma geometric iniial, presand apoi pe el o buc confecionat, de regul, din acelai material ca i arborele. Dup presare, buca este prelucrat la exterior la diametrul nominal al arborelui. Pentru a evita rotirea ei pe arbore, se puncteaz sau se sudeaz pe partea frontal .Grosimea pereilor bucei este determinat de gradul de uzur al piesei de recondiionat, de adaosul de prelucrare necesar pentru corectarea formei geometrice i de solicitrile la care este supus buca. De obicei, piesele de compensare se monteaz prin strangere. Presarea cu strangere mare a pieselor compensatoare, trebuie fcut prin inclzirea piesei cuprinztoare sau prin rcirea piesei cuprinse. Imbinarea pieselor prin strangere, prin inclzire sau rcire este mult mai rezistent decat prin presarea la rece, deoarece asperitile de pe suprafeele pieselor nu se distrug i valoarea strangerii nu se micoreaz. Dac celelalte condiii nu se schimb, rezistena ajustajelor realizate prin inclzire (rcire) este de trei ori mai mare decat rezistena ajustajelor presate la rece, iar valoarea medie a strangerilor este de dou ori mai mare, datorit intreptrunderii rugozitilor suprafeelor in contact. Piesele se inclzesc la 100 150 0C in bi de ulei sau cu dispozitive electrice care asigur o inclzire uniform. Cand sunt necesare temperaturi mai mari se folosesc cuptoare electrice sau arztoare cu flacr Rcirea pieselor interioare in vederea presrii se realizeaz in bi in care se gsesc substane cu punct de fierbere foarte sczut. Pentru a uura centrarea bucei in timpul presrii i pentru a evita formarea rizurilor, muchiile arborelui i alezajului trebuie s aib o teitur de 30 45 0. Presarea trebuie executat cu atenie, incet, la inceput cu for mic dac presarea se execut la pres sau cu lovituri uoare de ciocan dac presarea se face manual, la ambele situaii trebuie evitate dezaxrile. Dac buca trebuie s aib duritatea mare, inainte de presare, ea este supus tratamentului termic corespunztor. Recondiionarea pieselor prin bucare este un procedeu destul de complicat, de aceea se recomand a fi aplicat cand recondiionarea piesei la cota de reparaie nu mai este posibil. Se asigur totui calitatea pieselor recondiionate i nu necesit inclzire (care anuleaz caracteristicile mecanice induse prin tratamente termice).

24

EXAMEN ATESTAT

7.TEHNOLOGII GENERALE APLICATE

7.1.SISTEME DE REPARATII

Repararea masinilor,utilajelor si instalatiilor se poate realiza prin mai multe sisteme , principalele fiind urmatoarele : Sistemul de reparatii executate dupa necesitate dupa acest sistem ,masina se repara atunci cand nu mai poate fi mentinuta in expoatare,deci neplanificat si numai din cauza uzarii avansate a pieselor. Sistemul de reparatii pe baza de constatari-este sistemul prin care cu ocazia unei revizii executate la un utilaj se stabileste si termenul la care se face revizia urmatoare ,precum si volumul reparatiei,pregatindu-se piesele de schimb si materialele necesare.Volumul si termenele reparatiei depind de starea masinii. Sistemul de reparatii cu planificare rigida-prevede scoaterea obligatorie a masinii din functiune,pentru executarea reparatiilor,la anumite perioade stabilite,independent de starea tehnica a lor,precum si repararea sau inlocuirea pieselor si organelor componente la termenele stabilite. Sistemul preventiv de reparatii periodice planificate-se bazeaza pe determinarea cat mai exacta a variatiei uzarilor in timp,la toate organele,piesele si elementele masinilor. Pe baza acestor uzari in raport cu limitele admise pentru fiecare organ,piesa sau element in parte se determina duratele de functionare corespunzatoare intre doua reparatii,exprimate in numar de ore de functionare.acestedurate de functionare sunt folosite pentru stabilirea termenelor la care masina va fi scoasa din serviciu pentru reparatii (structura ciclurilor de reparatii) . Avantajele principale ale acestui sistem constau in evitarea iesirii neprevazute a masinii din functiune si in posibilitatea unei mai bune organizari si pregatiri a reparatiei si a planificarii lucrarilor de reparatie pentru orice termen. Acest sistem prevede lucrari de intretinere si reparatii

7.2.DOCUMENTATIA TEHNOLOGICA

Dup stabilirea traseului tehnologic cu operaiile necesare recondiionrii, calculul regimurilor de lucru i a normelor de timp, se elaboreaz fia tehnologic sau planul de operaii. Se elaboreaz fia tehnologic in ateliere mecanice de reparaii, adic acolo unde nomenclatura produciei este foarte variat iar seria de fabricare redus. Fia tehnologic, pentru a fi util atelierelor, trebuie s cuprind: 1. desenul de execuie a piesei; 2. denumirea piesei; 3. materialul din care este executat i eventual tratamentul termic recomandat; 4. denumirea defectului, metoda de stabilire a acestuia i aparatul sau instrumentul folosit;

25

EXAMEN ATESTAT

5. precizarea dimensiunilor iniiale, jocul sau strngerea cu piesa conjugat, dimensiuni admise pn la reparaie, jocul sau strngerea maxim admis, cota de reparaie; 6. denumirea operaiei de recondiionare; 7. tehnologia sumar; 8. condiii tehnice; 9. utilajul, dispozitivele, sculele i verificatoarele necesare, cu stabilirea metodei de control. Planul de operaii se intocmete acolo unde organizarea produciei, volumul i nomenclatorul produciei, precum i dotarea unitii, permite defalcarea tehnologiei de reparaii pe operaii i faze cu respectarea strict a regimului de lucru, normrii tehnice i a altor prescripii. Planul de operaii trebuie s cuprind: 1. denumirea piesei; 2. utilajul pe care se execut operaia de recondiionare; 3. denumirea operaiei; 4. schia piesei, cu indicarea dimensiunilor strict necesare executrii operaiei, n care se precizeaz toleranele, abaterile de form maxim admisibile, abaterile de la poziia reciproc a suprafeelor, calitatea de suprafa etc.; 5. instruciuni suplimentare care se refer la condiiile concrete de lucru; 6. dispozitivele, sculele, verificatoarele necesare; 7. regimul de lucru i norma de timp. Dac operaia se execut din mai multe faze, acestea sunt menionate pe foaia de operaie, precizandu-se de asemenea sculele, verificatoarele, regimul i norma de timp. Planul de operaii (care cuprinde atatea foi cate operaii sunt stabilite in traseul tehnologic), servete executantului in atelierul de prelucrare.

8.NORME DE TEHNICA SECURITATII MUNCII LA INTRETINEREA SI REPARAREA ARBORILOR

8.1.NORME DE TEHNICA SECURITATII MUNCII LA INTRETINERE SI REPARARE

In atelierele de reparare a utilajelor se desfasoara o activitate complexa datorita carui fapt si normele de tehnica a securitatii munci sunt diverse in functie de locurile de munca .

26

EXAMEN ATESTAT

Se vor respecta normele de tehnica a securitatii muncii si normele de prevenire si stingere a incendiilor specifice lucrarilor de: lacatuserie, prelucrare a metalelor la rece cu ajutorul masinilor-unelte, sudare si taiere cu gaze si arc electric precum si urmatoarele norme specifice reparatiilor: la demontarea, repararea si montarea utilajelor, echipa va lucra sub conducerea unui maistru sau sef de echipa; uneltele si dispozitivele de ridicat (vinciuri, macarale, poduri rulante etc.)utilizate de echipa de reparatii trebuie sa fie in buna stare; inainte de inceperea lucrarilor de intretinere sau reparatii la un utilaj, maistrul sau seful de echipa se va asigura ca masina respectiva sa nu poata fi pusa accidental in miscare, iar pentru orice eventualitate pe intrerupatorul electric principal se va pune o tabla indicatoare cu inscriptia: NU CUPLATI SE LUCREAZA la masinile prevazute cu anumite ansambluri care pot aluneca pe ghidaje verticale trebuie luate masuri de sprijinire a acestora; dupa terminarea reparatiilor, masina nu va fi pusa in stare de functiune inainte de montarea tuturor dispozitivelor de protectie; inainte de punerea in functiune se va controla daca sculele folosite la reparatie au fost inlaturate de pe masina; darea masinii in functiune nu se va face decat dupa executarea receptiei; in incaperile in care se spala si degreseaza piesele cu lichide inflamabile este interzis fumatul sau accesul cu foc deschis; la degresarea pieselor cu solventi organici, care sunt toxici si inflamabili, se vor folosi bai cu capace de inchidere si se vor lua masuri de prevenire si stingere a incendiilor; soda caustica se va introduce in baile de degresare cu cosuri de sita; piesele se vor introduce si scoate in baile de degresare electronica numai dupa intreruperea curentului electric care alimenteaza baia; la acoperiri galvanice muncitorii isi vor unge mainile si narile cu o alifie protectoare pentru a prevenii actiunea vatamatoare a vaporilor diferitilor compusi chimici si vor purta tot echipamentul prevazut de normele de protectia muncii; nu este permis lucrul in pozitie aplecata deasupra baii cand nu se lucreaza , baile vor fi acoperite cu un capac , pentru a impiedica evaporarea electrolitului; in incinta atelierelor de galvanizare se interzice introducerea si consumarea alimentelor precum si fumatului;

27

EXAMEN ATESTAT

9.BIBLIOGRAFIE

1.Imagini

http://www.google.com

2.Reconditionarea arborilor http://www.scribd.com

28

You might also like

- Intretinerea Si Repararea Mecanismului Biela-ManivelaDocument26 pagesIntretinerea Si Repararea Mecanismului Biela-Manivelatanase_v100% (2)

- TehnicianDocument1,101 pagesTehniciantanase_v100% (1)

- Transmisia Prin Roti DintateDocument11 pagesTransmisia Prin Roti DintateAndrei Alexandru100% (1)

- Intretinerea Si Repararea Instalatiilor PneumaticeDocument28 pagesIntretinerea Si Repararea Instalatiilor Pneumaticetanase_v100% (7)

- Tehnologia de Prelucrare A AlezajelorDocument24 pagesTehnologia de Prelucrare A Alezajelortanase_v100% (2)

- Intretinerea Si Repararea Angrenajului Melc-Roata MelcataDocument23 pagesIntretinerea Si Repararea Angrenajului Melc-Roata Melcatatanase_v0% (1)

- Masini de Gaurit Radiale - Intretinere Si ReparareDocument32 pagesMasini de Gaurit Radiale - Intretinere Si Repararetanase_v80% (5)

- Tehnician Mecanic Intretinere Si Reparatii - AtestateDocument442 pagesTehnician Mecanic Intretinere Si Reparatii - Atestatetanase_v86% (21)

- Sudarea Cu Arc Electric A OtelurilorDocument35 pagesSudarea Cu Arc Electric A Otelurilortanase_v100% (2)

- Tratat de Tehnologia Materialelor-CursDocument1,396 pagesTratat de Tehnologia Materialelor-Curstanase_v100% (4)

- Masini, Utilaje Si Instalatii Din Constructia de MasiniDocument347 pagesMasini, Utilaje Si Instalatii Din Constructia de Masinitanase_v100% (2)

- Tehnician Mecanic Intretinere Si Reparatii - 2015Document749 pagesTehnician Mecanic Intretinere Si Reparatii - 2015tanase_v100% (3)

- Tehnician Mecanic Intretinere Si Reparatii - 2015Document749 pagesTehnician Mecanic Intretinere Si Reparatii - 2015tanase_v100% (3)

- Asamblari Cu CaneluriDocument19 pagesAsamblari Cu CaneluriMonica Drăghici100% (3)

- Asamblari Cu ArcuriDocument14 pagesAsamblari Cu ArcuriIoan Ciprian Sotan50% (2)

- Asamblari Prin Pene, Stifturi, BolturiDocument26 pagesAsamblari Prin Pene, Stifturi, BolturiMarycika005No ratings yet

- Prelucrarea Prin MortezareDocument5 pagesPrelucrarea Prin MortezareIonică Alexandru100% (1)

- Intretinerea - Defectiunile.repararea AmbreiajuluiDocument24 pagesIntretinerea - Defectiunile.repararea Ambreiajuluitanase_v78% (9)

- Intretinerea Si Repararea AngrenajelorDocument28 pagesIntretinerea Si Repararea Angrenajelortanase_v100% (4)

- Intretinerea Si Repararea AngrenajelorDocument28 pagesIntretinerea Si Repararea Angrenajelortanase_v100% (4)

- Masini de Frezat Plan - Intretinere Si ReparareDocument34 pagesMasini de Frezat Plan - Intretinere Si Repararetanase_v91% (11)

- Intretinerea Si Repararea AutomobiluluiDocument37 pagesIntretinerea Si Repararea AutomobiluluiCarmen CiurteNo ratings yet

- Intretinerea Si Repararea Cutiei de VitezeDocument33 pagesIntretinerea Si Repararea Cutiei de Vitezetanase_v100% (2)

- Masini de Gaurit Radiale Intretinere Si ReparareDocument29 pagesMasini de Gaurit Radiale Intretinere Si ReparareStroe ZorinaNo ratings yet

- Intretinerea - Defectiunile.repararea Schimbatorului de VitezeDocument36 pagesIntretinerea - Defectiunile.repararea Schimbatorului de Vitezetanase_v100% (1)

- Intretinerea Si Repararea Transmisiei Prin Cabluri Si LanturiDocument33 pagesIntretinerea Si Repararea Transmisiei Prin Cabluri Si Lanturitanase_v100% (4)

- Cadrul Si Caroseria AutomobiluluiDocument2 pagesCadrul Si Caroseria Automobiluluinefinita atinifen100% (1)

- Cutia de VitezeDocument23 pagesCutia de VitezeMatei Carmen100% (2)

- Sistemului de DistributieDocument13 pagesSistemului de Distributiecsabberke100% (2)

- Intretinerea Si Repararea Utilajelor Pentru Presarea La ReceDocument22 pagesIntretinerea Si Repararea Utilajelor Pentru Presarea La Recetanase_v100% (6)

- Masini de Rabotat Reparare Si IntretinereDocument29 pagesMasini de Rabotat Reparare Si IntretinereCimpean Florin100% (2)

- Masini de Gaurit Vertical Cu Coloana - Intretinere Si ReparareDocument30 pagesMasini de Gaurit Vertical Cu Coloana - Intretinere Si Repararetanase_v67% (6)

- Montarea Arborilor Drepti - VasileDocument13 pagesMontarea Arborilor Drepti - VasileAdrianaNo ratings yet

- Strungul Vertical (Carusel) .Reparare Si IntretinereDocument28 pagesStrungul Vertical (Carusel) .Reparare Si Intretineretanase_v100% (3)

- Arborii PlanetariDocument6 pagesArborii PlanetariBrădăţan Vasile Daniel100% (1)

- Asamblari Cu Pene Si CaneluriDocument25 pagesAsamblari Cu Pene Si Canelurialy_ing3rash200771% (7)

- Masini de Rabotat - Reparare Si IntretinereDocument29 pagesMasini de Rabotat - Reparare Si Intretineretanase_v100% (6)

- Mecanisme Pentru Transformarea MiscariiDocument9 pagesMecanisme Pentru Transformarea MiscariiDana Roman100% (1)

- Osii, Arbori, Fusuri, Lagare, Cuplaje PDFDocument43 pagesOsii, Arbori, Fusuri, Lagare, Cuplaje PDFSimona Florentina UrseNo ratings yet

- Cutia de VitezeDocument33 pagesCutia de VitezeJohhnyrt22100% (1)

- Masini de Frezat Plan Intretinere Si ReparareDocument51 pagesMasini de Frezat Plan Intretinere Si ReparareAlina Oprea100% (3)

- Masini de Brosat - Reparare Si IntretinereDocument36 pagesMasini de Brosat - Reparare Si Intretineretanase_v100% (2)

- Intretinerea Si Repararea MacaralelorDocument31 pagesIntretinerea Si Repararea MacaralelorCristian Neleapca0% (1)

- Tehnician Mecanic Intretinere Si Reparatii - 2018Document1,056 pagesTehnician Mecanic Intretinere Si Reparatii - 2018tanase_vNo ratings yet

- Intretinerea Si Repararea Utilajelor Pentru Prelucrarea TablelorDocument37 pagesIntretinerea Si Repararea Utilajelor Pentru Prelucrarea Tablelortanase_v100% (2)

- Intretinerea Si Repararea CuplajelorDocument31 pagesIntretinerea Si Repararea Cuplajelortanase_v67% (3)

- Intretinerea Si Repararea CuplajelorDocument31 pagesIntretinerea Si Repararea Cuplajelortanase_v67% (3)

- Arcuri 2014Document8 pagesArcuri 2014Turtea TurteaaNo ratings yet

- Întreținerea Și Exploatarea Strungului NormalDocument15 pagesÎntreținerea Și Exploatarea Strungului Normalqwerty1560No ratings yet

- Ungerea Organelor de MasiniDocument19 pagesUngerea Organelor de Masinitanase_v67% (3)

- 23.sudarea Cu Arc Electric A FontelorDocument23 pages23.sudarea Cu Arc Electric A Fontelortanase_v100% (1)

- Intretinerea Si Repararea Instalatiilor HidrauliceDocument19 pagesIntretinerea Si Repararea Instalatiilor Hidraulicetanase_v100% (3)

- Intretinerea Si Repararea Instalatiilor HidrauliceDocument19 pagesIntretinerea Si Repararea Instalatiilor Hidraulicetanase_v100% (3)

- Intretinerea, Defecte in Exploatare Si Repararea Mecanismului de DistributieDocument31 pagesIntretinerea, Defecte in Exploatare Si Repararea Mecanismului de Distributieraduku_7867% (3)

- Intretinerea Si Repararea MacaralelorDocument29 pagesIntretinerea Si Repararea MacaralelorAlexandru Vasiliu100% (1)

- Intretinerea Si Repararea M.R.scripeti Si PalaneDocument29 pagesIntretinerea Si Repararea M.R.scripeti Si Palanetanase_v100% (4)

- Elaborarea Otelurilor in ConvertizoareDocument27 pagesElaborarea Otelurilor in Convertizoaretanase_v40% (5)

- Masini Unelte I - CursDocument182 pagesMasini Unelte I - CursAlin Alin100% (1)

- Tehnici de Diagnosticare La Autovehicule PDFDocument21 pagesTehnici de Diagnosticare La Autovehicule PDFAndoni Andrei100% (1)

- Tipuri de Uzuri Ale Masinilor Si UtilajelorDocument18 pagesTipuri de Uzuri Ale Masinilor Si Utilajelortanase_v50% (2)

- Tehnician Prelucrari La Cald - 2015Document517 pagesTehnician Prelucrari La Cald - 2015tanase_v50% (2)

- Proiectare Punte SpateDocument20 pagesProiectare Punte SpateCosminAvăcărițeiNo ratings yet

- Intretinerea Si Repararea Masinilor de Debitat TablaDocument29 pagesIntretinerea Si Repararea Masinilor de Debitat Tablatanase_v80% (5)

- Întreținerea Și Exploatarea Mașinilor de RectificatDocument19 pagesÎntreținerea Și Exploatarea Mașinilor de RectificatMariana Aldea50% (2)

- Strungul Revolver - Intretinere Si ReparareDocument29 pagesStrungul Revolver - Intretinere Si Repararetanase_v71% (7)

- ArboriDocument22 pagesArboriGeorgiana Stoicanel100% (1)

- Defectele SemifabricatelorDocument15 pagesDefectele SemifabricatelorMariana Georgiana100% (1)

- 13.clasificarea Transmisiilor Prin CureleDocument2 pages13.clasificarea Transmisiilor Prin CureleAlex GdaNo ratings yet

- Reconditionarea ArborilorDocument116 pagesReconditionarea ArborilorDany087100% (5)

- Proiect 12 A Vatamanu CristianDocument54 pagesProiect 12 A Vatamanu CristianCristian VatamanuNo ratings yet

- Tehnologia de Intretinere Si Reparare A Asamblarilor SudateDocument38 pagesTehnologia de Intretinere Si Reparare A Asamblarilor Sudatetanase_v100% (3)

- Arbore PlanetarDocument42 pagesArbore PlanetarRadu Iulian100% (3)

- Intretinerea Si Repararea M.R.trolii Si VinciuriDocument24 pagesIntretinerea Si Repararea M.R.trolii Si Vinciuritanase_v67% (3)

- Intretinerea Si Repararea GhidajelorDocument29 pagesIntretinerea Si Repararea Ghidajelortanase_v100% (3)

- Masini de Mortezat - Reparare Si IntretinereDocument32 pagesMasini de Mortezat - Reparare Si Intretineretanase_v50% (2)

- Particularitatile Sistemului ESPDocument22 pagesParticularitatile Sistemului ESPtanase_vNo ratings yet

- Asamblari Prin FormaDocument11 pagesAsamblari Prin FormaGeorgiana DumitruNo ratings yet

- Motoare Cu Raport de Comprimare VariabilDocument20 pagesMotoare Cu Raport de Comprimare Variabiltanase_vNo ratings yet

- Proiect Transmisii Prin LantDocument22 pagesProiect Transmisii Prin LantMarius-nicolae ConstantinNo ratings yet

- Intretinere - Defectiuni.reparare-Instalatia de Racire AutovehiculeDocument36 pagesIntretinere - Defectiuni.reparare-Instalatia de Racire Autovehiculetanase_vNo ratings yet

- Asamblarea Rotilor Dintate Prin PeneDocument24 pagesAsamblarea Rotilor Dintate Prin PeneJoshua WatsonNo ratings yet

- WWW - Referat.ro-Mecanismul Motor Al AutomobiluluiDocument8 pagesWWW - Referat.ro-Mecanismul Motor Al AutomobiluluiFlorea IleanaNo ratings yet

- Cuplaje IntermitenteDocument24 pagesCuplaje IntermitenteTotoliciu Dan Catalin100% (1)

- Fabricare Segment de CompresieDocument39 pagesFabricare Segment de CompresieMadalin Stoica0% (1)

- Intretinerea Si Repararea M R Trolii Si VinciuriDocument25 pagesIntretinerea Si Repararea M R Trolii Si VinciuriClaudiu VisoiuNo ratings yet

- Utilajul Si Tehnologia SudariiDocument234 pagesUtilajul Si Tehnologia Sudariitanase_v100% (7)

- Pile de CombustieDocument32 pagesPile de Combustietanase_vNo ratings yet