Professional Documents

Culture Documents

Cuestionario 1 y 2

Uploaded by

Crystian VazquezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cuestionario 1 y 2

Uploaded by

Crystian VazquezCopyright:

Available Formats

METODOS, ESTANDARES Y DISEO DE TRABAJO

CUESTIONARIO 1:

1. Qu otro nombre recibe el estudio de tiempos? Medicin del trabajo y diseo del trabajo. 2. Cul es el objetivo principal de la ingeniera de mtodos? Disear y desarrollar los diversos centros de trabajo en donde se fabricara el producto, As mismo estudiar de manera continua los centros de trabajo para encontrar una mejor manera de fabricar el producto y aumentar su calidad. 3. Enumere los 8 pasos para la aplicacin de la ingeniera de mtodos: Seleccionar el proyecto Obtener y presentar los datos Analizar los datos Desarrollar el mtodo ideal Desarrollar y establecer el mtodo Desarrollar un anlisis del trabajo Establecer tiempo estndar Dar seguimiento al mtodo

4. En donde se realizan los principios de los primeros estudios de tiempos y quien lo hizo? Los desarrollo Frederick W. Taylor el padre del estudio de tiempos. (Perronet), en Francia. 5. Explique los principios de Frederich W. Taylor de la administracin cientfica. Son 4: 1.-Planeacin: Consiste en llevar a la prctica las ideas planteadas. 2.-Organizacin: En la organizacin consiste en poner a las personas idneas en los puestos determinados

3.- Direccin: Consiste en observar que las cosas estn en tiempo y forma, para eso la persona en el puesto directivo tiene todo el poder, toda la responsabilidad con el director

Director Directores de area Gerentes Subgerentes Jefes de area Jefes de departamento Obreros

4.-Control: Toda compaa en todos los niveles debe haber mtodos y/o sistemas de control si no tienes control sobre las cosas entonces que tienes? 6. Qu significa estudio de movimientos y quines son los pioneros de esta tcnica? Estos fueron abordados principalmente por Frank Bunker Gilbreth and Lillian Moller Gilbreth, y han sido posteriormente ampliados por personalidades como el profesor Ralph Barnes. Surgi en los principios de las compaas electrnicas o finales de los 60, principio de los 70. El estudio de movimientos consiste en determinado cantidad de componentes en un circuito impreso. Y a su vez en qu lugar se encuentra el componente a insertar. En los movimientos deben de ponerse a una distancia no mayor a la mitad del brazo extendido. 7. Era comprensible el escepticismo de la administracin y la mano de obra respecto a las tasas establecidas por expertos en eficiencia? Por qu? Si, porque establecan tasas difciles de cumplir y no contaban con los conocimientos necesarios, ni tcnicas para manejar los problemas de relaciones humanas.

8. Que organizaciones se preocupan por seguir adelante con las ideas de Taylor y los Gilbreth? The Society of Work Science, The Institute of Industrial Engineers (IIE), The International Ergonomics Association.

9. Que reaccin psicolgica es caracterstica de los trabajadores cuando se sugieren cambios en los mtodos? Los trabajadores tienden a tener recelo de los mtodos y estudio de tiempos porque ven que el resultado es un incremento en la productividad. 10. Explique la importancia del enfoque humano en el trabajo de mtodos y estudios de tiempos: Deben poseer conocimientos adecuados sobre el comportamiento humano y habilidades en el arte de la comunicacin. Tambin deben de saber escuchar y respetar las ideas, y los pensamientos de otros, en particular, de los trabajadores que realizan las tareas. 11. Cul es la relacin entre estudio de tiempos y la ingeniera de mtodos? Un buen analista de estudio de tiempos es un buen ingeniero de mtodos ya que la ingeniera debe usar siempre el estudio de tiempo para organizar los tiempos que se usaran en el mtodo. 12. Por qu el diseo del trabajo es un elemento importante en el estudio de mtodos? Es importante porque al realizar un nuevo mtodo se debe usar el diseo del trabajo para poder ajustar la tarea y la estacin del trabajo al operario humano, conforme a la ergonoma. 13. Que eventos importantes contribuyeron a la necesidad de la ergonoma? Con la sobreimplicacin de procedimientos, con la cual se llega al trabajo repetitivo para los operadores y crece la tasa de lesiones seo-musculares relacionadas con el trabajo

CUESTIONARIO 2:

1. Qu eventos importantes contribuyeron a la necesidad de la ergonoma?

El experimento de hierro de primera fusin estableci el mtodo correcto y los intensivos monetarios. El experimento de las palas (Agilizo la produccin) El proceso de Taylor-White que fue el tratamiento trmico del acero para herramienta Las tcnicas de anlisis ciclografico y cronociclografico

2. Qu muestra el diagrama de proceso de las operaciones?

Muestra la secuencia cronolgica de todas las operaciones, inspecciones, holguras y materiales que se usan en un proceso de manufactura o de negocios, desde la llegada de la materia prima hasta el empaque del producto determinado.

3. Qu smbolos se usan para construir el diagrama de proceso de operaciones?

Inspeccin Cuadrado

Operacin Crculo

4. En que difieren el diagrama de flujo del proceso de la operacin y el diagrama de

proceso de la operacin? Difieren en que el diagrama de flujo del proceso de la operacin contiene mucho ms detalles que el diagrama del proceso de la operacin.

5. Cul es el propsito principal del diagrama de flujo o del proceso?

En principio para cada componente de un ensamble o de un sistema para obtener el mximo ahorro en la manufactura o en procesos aplicables a una componente o secuencia de trabajos especficos.

6. Qu smbolos se utilizan en el diagrama de flujo del proceso?

SIMBOLO

SIGNIFICADO Operacin Almacenamiento Transporte

Demora Inspeccin

7. Por qu es necesario construir diagramas de procesos a partir de la observacin

directa y no de la informacin del supervisor? Es importante ya que este diagrama muestra los componentes principales del departamento o la empresa de y as se lleva un control ms adecuado de todas sus reas, como de manufactura, inspecciones y hasta las materias primas (de un modo ms global y especifico).

8. En la construccin de diagrama de procesos Qu mtodo se puede utilizar para

estimar la distancias recorridas?

Se pueden utilizar simbologas de acuerdo con la naturaleza, utilizando mtodos de procesos de distancias utilizando diferentes medidas.

9. Cmo se pueden determinar los tiempos de demora en la construccin de

diagramas de procesos de flujo? y los tiempos de almacenamiento? Cuanto ms tiempo pase una parte en almacn o se demore, ms grande ser la espera del cliente para su entrega. Su mtodo es marcar varias partes con gris indicando la hora exacta en que se almacenaron o detuvieron.

10. Cundo recomendara el uso de un diagrama de flujo? Cada vez que se quiera desarrollar un nuevo mtodo. 11. Cmo puede mostrarse el flujo de varios productos en el diagrama de flujo? De manera pictrica de la distribucin de planta, tomando un plano existente de las reas de la planta que se estudian y trazar sus lneas de flujo que indican el movimiento del material. 12. Qu smbolos se usan exclusivamente en el estudio de documentacin? El de almacenamiento, por ejemplo el archivo de documentos. El de demora, por ejemplo documentos en espera para ser archivados. 13. Cules son las limitaciones de los diagramas de proceso de la operacin, de flujo del proceso y del de flujo? El de flujo del proceso, no se aplica al ensamble completo. En el diagrama de flujo no muestra un plano de flujo del trabajo. En el diagrama de proceso no muestra un anlisis acerca del material y piezas fabricadas. 14. Explique cmo puede ahorrar dinero a la compaa el diagrama de PERT. Proporciona una visin de trabajos normales con un determinado tiempo en realizar y un costo, se puede saber de un trabajo urgente en menos tiempo para hacerlo pero ms valores de costo. 15. Explique cmo obtendra los tiempos optimista y pesimista para el diagrama de PERT?

Optimista: en saber cunto tiempo se necesita para terminar las actividades especficas funcionan de manera ideal.

Pesimista: en saber cunto tiempo se necesita para terminar las actividades especficas si todo sale mal. 16. Cundo es aconsejable construir un diagrama de proceso hombre mquina? Cuando se quiere mostrar la relacin de tiempo exacta entre el ciclo de trabajo de una persona y el de la mquina. Sirve para mejorar este ciclo de trabajo. 17. Qu es acoplamiento de mquinas? Es la costumbre de que un empleado opere ms de un mquina. 18. De qu manera se beneficia el operario con el acoplamiento de mquinas? Con el tiempo de mquinas automticas o semiautomticas a menudo el operador est ocioso una parte del ciclo del trabajo. La utilizacin de este tiempo ocioso puede incrementar el salario del trabajador y mejorar la eficiencia de la produccin.

19. Explique cmo convencera a los lderes sindicales que se oponen fuertemente a la tcnica de acoplamiento de mquinas. Mostrando la oportunidad de obtener mayores ingresos, tanto a los trabajadores como a la produccin. 20. En qu difieren los diagramas de proceso de grupo y de hombre-mquina? El de proceso hombre-mquina se usa para saber cuntas mquinas puede operar un trabajador y el proceso de grupo, se usa para saber la mejor coordinacin de trabajadores para operar una misma mquina. 21. En una planta de procesamiento cul de los siguientes diagramas tiene una mayor aplicacin: hombre-mquina, grupo, operacin o flujo?, por qu? El diagrama de flujo o lay out ya que es el que representa de la manera ms eficaz las operaciones y se representa a su vez el entorno en el que se llevan a cabo dichos procesos. 22. Cul es la diferencia entre servicio sincronizado y servicio aleatorio? Que el sincronizado se sabe cuales mquinas necesitan darle servicio en un determinado tiempo y en el aleatorio no se sabe con exactitud el tiempo de servicio as que se toma en cuenta promedios y leyes de probabilidad.

1. Con base en la siguiente tabla de costos de emergencia cul es el tiempo mnimo para terminar el proyecto ilustrado en la tabla cuyos costos normales se muestran en la tabla 2-1? Cul es el costo adicional para terminar el proyecto? semanas Dlares Costo adicional A 2 $ 7000 $ 112 B 1 $ 2500 $ 40 C 2 $ 5000 $ 80 D 0.5 $ 2000 $ 32 E 4 $ 6000 $ 96 F 3 $ 5000 $ 80 G 2 $ 6000 $ 96 H0$0$0 I 4 $ 7600 $ 122 J 1 $ 2200 $ 35 K 4 $ 4500 $ 72 L 2 $ 2200 $ 35 M 3 $ 3000 $ 48 N 1 $ 1000 $ 16 O 2 $ 6000 $ 96 P 1 $ 3000 $ 48 Total de semanas 32.5 Total = 63000 $1008 2.- En el departamento de roscado automtico de la dorben company se tienen 5 maquinas asignadas a cada operario, el tiempo de maquinado por pieza es de 0.164 horas, el de servicio de maquina es de 0.038 horas. El salario de un operario es de $12.80 por hora y el costo de la maquina es de $14 por hora. Calcule el costo esperado por unidad producida, excluya el costo de materiales. R) (0.164)x(0.038)= .00623 unidades x 5= 0.031 x 26.80= 0.83348= $ 83.08

3.- En la dorben company se ha asignad a un trabajador para operar varias maquinas similares. Cada una se descompone de manera aleatoria durante el da, un estudio del muestreo del trabajo indica que en promedio la maquina opera sin atencin 60% del tiempo. El tiempo promedio de la atencin del operario en intervalos irregulares es de 40%. Si el costo de la maquina es de $20 por hora y el salario del trabajador es de $12 por hora Cul ser el numero de maquinas ms favorable que debe operar un trabajador?

R) sin atencin 60% con atencin 40% 20x8=160 De 8 horas solo se trabajan 32% del tiempo= 2.56hrs 12x8= 96 160/96= 1.66 aproximadamente 2 maquinas al da para no tener perdidas 4.- El analista de dorben company desea asignar un nmero de instalaciones similares a cada operario segn el soto mnimo por unidad producida. Un estudio detallado de las instalaciones revela lo siguiente: Tiempo estndar de carga de la maquina= 0.34min Tiempo estndar de descarga de la maquina= 0.26min Tiempo de traslado entre 2 maquinas= 0.06 min Salario de operario= $12.00 por hora Costo de maquina (tanto ociosa como en operacin)= $18.00 por hora Tiempo de alimentacin automtica=1.48 min

Cuntas maquinas deben asignarse a cada operario? R) costo mnimo= 12+18=30 x 8 horas = 240 / #operaciones = 60 costo mnimo 60 (0.34+0.26+0.06+1.48)(8)= 3.50 aproximadamente 4 maquinas por operario

5.- Un estudio revela que un grupo de 3 maquinas semiautomticas asignadas a un operario, funcionan sin atencin 70% del tiempo. El tiempo promedio de servicios del operador es de 30% del tiempo de esas tres maquinas. Cul sera la estimacin del tiempo promedio de esas tres maquinas por jornada de 8 horas debido a la falta de un trabajador? R) sin atencin= 70% con atencin = 30% De 8 horas solo se trabajan el 24% en horas son = 1.96 horas

6.- De acuerdo con los siguientes datos, recomiende una asignacin de trabajo y el nmero de estaciones de trabajo. Unidad de trabajo Tiempo unitario estimado de trabajos e minutos 0 0.76 1 1.24 2 0.84 3 2.07 4 1.47 5 2.40 6 0.62 7 2.16 8 4.75 9 0.65 10 1.45 La produccin mnima requerida por da es de 90 ensambles. El analista desarrollo la siguiente matriz de precedencias. 0 3 4 5 6 9 10

1278 R) Del 0 al 3 tenemos un tiempo de 2.84 min Del 3 al 4 = 2.54min Del 5 al 6 = 3.02min Del 6 al 9= 7.53min Del 9 al 10= 2.10min Del 2 al 6 = 9.56 Del 8 al 9 =5.4min Lo recomendable es tener 7 estaciones con intervalos de tiempo no ms de 10 minutos como mximo 7. Cuantas maquinas se deben asignar a u operador para operar al mnimo costo cuando: * El tiempo de carga/descarga de una maquina es de 1.44 min. * El tiempo de desplazamiento hacia el siguiente equipo es de 0.10 min. * El tiempo de alimentacin de la mquina automtica es de 4.74 min. * El salario del operador es de $13.20/hr. * El costo de la maquina es $18/hr. N1 1.44 + 4.74 6.18 4.01 1.44 + 0.10 1.54 N1 = 4 maquinas

TEC1 = 6.18 * 13.20 + 4 (18) = 2.1939 60 4 TEC1 = $ 2.1939/u. N2 = 5 maquinas TEC2 = 1.54 * 13.20 + 5(18) = 2.6488 60 TEC2 = $ 2.6488/u. Tiempo del ciclo 6.18 min-4 480 min-? Produccin N/turno = 310.6796117 u/turno. Costo de la produccin = (2.1939)(310.6796117) = $681.6. Datos: O=1.44 min. M=4.74 min. l=0.10 min. K1=$13.20/hr. K2=$18/hr. * El numero optimo de maquinas que debe utilizarse para operar al mnimo costo es de 4 maquinas por operador.

9. En un proceso de ensamble que involucra 6 operaciones distintas es necesario producir 250 unidades cada 8 horas al da. Los tiempos medidos de operacin son, los suficientes: 7.56 min, 4.28 min, 12.11 min, 1.58 min, 3.72 min y 8.44 min. * Cuntos operadores se necesitan para un nivel de eficiencia del 80%? * Cuntos operadores se deben utilizar en cada uno de las 6 operaciones? N = R(MA) = (250 u/480 min)(37.66/0.80) = 24.51 operarios Min/unidad = 480/250 = 1.92 R=250 u/8hr. E= 80%. Operacin | Min estndar | Tiempo de espera | Min estndar asignados | Tiempo estndar /min por unidad | Operarios | 1 | 7.56 | 4.55 | 1.92 | 7.56 /1.92= 3.93 | 4 | 2 | 4.25 | 7.83 | 1.92 | 4.25 /1.92 = 2.21 | 3 | 3 | 12.11 | 1 | 1.92 | 12.11 / 1.92 = 6.30 | 7 |

4 | 1.58 | 10.53 | 1.92 | 1.58 / 1.92 = 0.82 | 1 | 5 | 3.72 | 8.39 | 1.92 | 3.72 / 1.92 = 1.93 | 2 | 6 | 8.44 | 3.67 | 1.92 | 8.44 / 1.92 = 4.39 | 5 | | =37.69 | =35.97 | =11.52 | 16 operarios | = 22 | Minutos estndar /no de operarios | Operarios | 7.56 /4 = 1.89 | 4 | 4.25 /3 =1.41 | 3 | 12.11 / 7 = 1.73 | 7 | 1.58 / 1 = 1.58 | 1 | 3.72 / 2 = 1.86 | 2 | 8.44 / 5 = 1.68 | 5 | 10.16 operarios | = 22 | Operacin ms lenta: 1.89 480/1.89 = Produccin real de la lnea 253.93 Eficiencia real = 10.16 . = (10.16/11.34) (100) = 89.59 % (1.89)(6) En cuanto a tiempo: * 25 piezas en una hora. * 37.66 min un obrero realiza una pieza. * 12.74 piezas en un turno de 8 hr. * 21 obreros con una hora extra para la operacin numero 2 10. Un estudio revela los siguientes pasos en el ensamble de un soporte (un triangulo de tres piezas otro triangulo de tres piezas ms grandes) Montacargas: entrega piezas de pino de 2x4 desde el almacn externo (20 min) Operario de sierra de banda: corta seis pieza de tamao adecuado (10 min) Ensamblador # 1: obtiene tres piezas cortas y atornilla el triangulo pequeo (5 min) Ensamblador # 2: obtiene tres piezas largas y atornilla el triangulo grande (10 min) Ensamblador # 3: obtiene uno de cada uno de los tringulos y los fija como soporte (20 min) Supervisor: inspecciona el soporte terminado y prepara la entrega (5 min) a. Dibuje un diagrama del proceso de flujo de la operacin. b. Cul es el porcentaje de tiempo ocioso y de produccin para una lnea de ensamble no balanceada? c. Balancee la lnea de ensamble usando las estaciones de trabajo adecuadas. Cules son ahora los tiempo ocioso y de produccin?

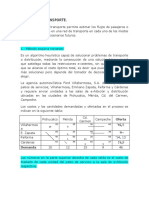

Tabla sin balance

Operario Minutos estndar para realizar la operacin Tiempo de espera segn el operario ms lento Minutos estndar permitidos 1 2 3 4 5 6 ME 20 10 5 10 20 5 70 0 10 15 10 0 15 MP 20 20 20 20 20 20 120 Tiempo ocioso y de produccin sin balanceo Eficiencia 58.33% % de inactividad 41.67% Tabla balanceada Operario Minutos estndar para realizar la operacin Tiempo de espera segn el operario ms lento Minutos estndar permitidos 1 1 1 1 2 2 3 4 4 5 5 5 5 6 ME 20 20 20 20 10 10 5 10 10 20 20 20 20 5 210 0 0 0 0 10 10 15 10 10 0 0 0 0 15 MP 20 20 20 20 20 20 20 20 20 20 20 20 20 20 280 Tiempo ocioso y de produccin balanceado Eficiencia 75.00% % de inactividad 25.00% Con catorce estaciones de trabajo operario 4: atornillamiento de triangulo grande (10 min) operario 5: ensamble de tringulos y fijados como soporte 3 operario 1: Entrada de piezas de pino de 2x4 (20 min) operario 1: Entrada de piezas de pino de 2x4 (20 min) 1 4 2

1 operario 3: atornillamiento de triangulo pequeo (5 min) operario 6: inspeccin del soporte terminado para la entrega pequeas dentro de porcentajes de 1 operario 6: inspeccin del soporte terminado para la entrega

DIAGRAMA DE PROCESO DE FLUJO DE OPERACIONES

You might also like

- Mejora de métodos y tiempos de fabricaciónFrom EverandMejora de métodos y tiempos de fabricaciónRating: 5 out of 5 stars5/5 (2)

- Sistema de Costos Por Ordenes EspecificasDocument26 pagesSistema de Costos Por Ordenes EspecificasDaniel Elizondo100% (1)

- ManufacturaDocument6 pagesManufacturaPaula Corredor100% (1)

- Optimización del tiempo de ocio del operador en prensado de triplayDocument3 pagesOptimización del tiempo de ocio del operador en prensado de triplayYoshua PortugalNo ratings yet

- SMEDDocument32 pagesSMEDPiura ImagenNo ratings yet

- Actividad #4 ET1Document1 pageActividad #4 ET1Jaret Hernández0% (1)

- Ejercicios Capitulo 2 y 3Document7 pagesEjercicios Capitulo 2 y 3Jonathan50% (2)

- Diagrama de Flujo Del Proceso: Ensamblaje de Robot 24 6 Lego 7Document2 pagesDiagrama de Flujo Del Proceso: Ensamblaje de Robot 24 6 Lego 7alejandroNo ratings yet

- 16 Ejercicios Balanceo de LineaDocument6 pages16 Ejercicios Balanceo de Lineaharold murilloNo ratings yet

- Cuestionarios de Metodos de TrabajoDocument15 pagesCuestionarios de Metodos de TrabajoAlfredo Olivares Peña63% (19)

- Procedimiento de Aplicacion de Soldaduras v2Document12 pagesProcedimiento de Aplicacion de Soldaduras v2Marlon Humberto Navarro AltamarNo ratings yet

- 01 Practica Torno CNCDocument30 pages01 Practica Torno CNCAquino MiguelNo ratings yet

- Foda MetalmecanicaDocument3 pagesFoda MetalmecanicaMailson Apaza Katata100% (1)

- Contabilidad de InmobiliariasDocument117 pagesContabilidad de InmobiliariascarlosleoncuriNo ratings yet

- Programas Especificos para Distribucion de PlantaDocument27 pagesProgramas Especificos para Distribucion de PlantaLeonardo Cárdenas Muñoz50% (4)

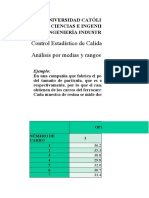

- Análisis R&R estudio tamaño partícula PVCDocument16 pagesAnálisis R&R estudio tamaño partícula PVCFabiola VerasNo ratings yet

- Proceso de obtención del hierro y el aceroDocument14 pagesProceso de obtención del hierro y el aceroWences Peniche100% (1)

- Análisis de La Disponibilidad y El Costo de Los Suministros e InsumosDocument2 pagesAnálisis de La Disponibilidad y El Costo de Los Suministros e InsumosErick Alvaro Guzman40% (10)

- Practica de Estudio de TiemposDocument2 pagesPractica de Estudio de TiemposPaul Charca100% (1)

- Cuestionarios Del Libro Ingeniería Industrial: Métodos, Estándares y Diseño Del TrabajoDocument19 pagesCuestionarios Del Libro Ingeniería Industrial: Métodos, Estándares y Diseño Del TrabajoErica Rodriguez100% (2)

- Metales RefractariosDocument18 pagesMetales RefractariosLuis Carlos Arias GarcíaNo ratings yet

- Diagrama de CuadrillasDocument7 pagesDiagrama de CuadrillasKarla Tesisteco50% (2)

- Practica 1 Mtm-1Document11 pagesPractica 1 Mtm-1luisart21No ratings yet

- Módulo Sociales Octavo Tercer PeriodoDocument20 pagesMódulo Sociales Octavo Tercer PeriodoAdriana221100% (2)

- EjercicioDocument5 pagesEjercicioDyllan Knight de HortaNo ratings yet

- Robótica minera: aplicaciones, desafíos y centros de I+DDocument4 pagesRobótica minera: aplicaciones, desafíos y centros de I+Dmaxs128No ratings yet

- Hombre Maquina EjerDocument2 pagesHombre Maquina EjerRicardo CastilloNo ratings yet

- Especificaciones Tecnicas de SaneamientoDocument293 pagesEspecificaciones Tecnicas de SaneamientoEdward HVNo ratings yet

- Desarrollo TiemposDocument7 pagesDesarrollo Tiemposkarinaflorez33% (3)

- Control de CalidadDocument5 pagesControl de CalidadFernando guevara venturaNo ratings yet

- PROBLEMASDocument10 pagesPROBLEMASJocelyne Rueda VenturaNo ratings yet

- Practica 5Document5 pagesPractica 5Roberto Emmanuel AlvarezNo ratings yet

- Ejercicios Sistemas Manufactura eficiencia productividadDocument2 pagesEjercicios Sistemas Manufactura eficiencia productividadRicardo Johan Gamboa Palomino100% (1)

- Ejercicios Muestreo de TrabajoDocument1 pageEjercicios Muestreo de Trabajomarcos lopezNo ratings yet

- MOST ensamble vehículoDocument11 pagesMOST ensamble vehículoJuny Kim RosasNo ratings yet

- Ensamble de Lapicero-Ejercicio Most - JuancarlosgasparDocument2 pagesEnsamble de Lapicero-Ejercicio Most - JuancarlosgasparJuan Carlos Gaspar100% (1)

- Practicas Resueltos Del Tema 6Document8 pagesPracticas Resueltos Del Tema 6Kenia Darlyn GomezNo ratings yet

- Servicio SincronicoDocument4 pagesServicio SincronicoDANIELA TERESA YANDUN QUINTERONo ratings yet

- Simulación empresarialDocument9 pagesSimulación empresarialAndres Zoto Quintero0% (1)

- CAPACIDADDocument60 pagesCAPACIDADAndres S Lutz100% (1)

- Modelos de SimulaciónDocument10 pagesModelos de SimulaciónFrank Javi GC0% (1)

- Tasller 6Document5 pagesTasller 6Alejandra ValdésNo ratings yet

- Mover MTM 2020Document32 pagesMover MTM 2020marcos lopezNo ratings yet

- Ejercicio 13Document6 pagesEjercicio 13CARLOS IVAN SANDOVAL JIMENEZNo ratings yet

- Ii Practica Calificada de Estudio Del Trabajo-2020-I PDFDocument1 pageIi Practica Calificada de Estudio Del Trabajo-2020-I PDFPriscila ACNo ratings yet

- Línea de ensamble manual: velocidad de producción, trabajadores y estaciones requeridasDocument2 pagesLínea de ensamble manual: velocidad de producción, trabajadores y estaciones requeridasWalterAlfaroFlores33% (3)

- Ejercicios Takt TimeDocument3 pagesEjercicios Takt TimeEnrique MoctezumaNo ratings yet

- Estudio Del Trabajo II ProblemaDocument3 pagesEstudio Del Trabajo II ProblemaGilberto Alarcon QNo ratings yet

- Trabajo Metodo - 8 - AbrilDocument2 pagesTrabajo Metodo - 8 - AbrilcristhelNo ratings yet

- Ingenieria de La Productividad 1203301837245322 2 PDFDocument109 pagesIngenieria de La Productividad 1203301837245322 2 PDFCarlos PerezNo ratings yet

- Balance de Linea ElementalDocument52 pagesBalance de Linea ElementalAnonymous 1AJFO9No ratings yet

- Preguntas y respuestas sobre estudios de tiemposDocument51 pagesPreguntas y respuestas sobre estudios de tiemposaaron100% (1)

- Caso PracticDocument3 pagesCaso PracticLuisa Espitia100% (1)

- PptsssDocument5 pagesPptsssriderNo ratings yet

- S15.s1 Sesión15Document23 pagesS15.s1 Sesión15Mijael AnGelo YarangaNo ratings yet

- Examen U3 Balanceo de LineasDocument4 pagesExamen U3 Balanceo de LineasDAN HERRERA100% (1)

- EOQ y costos de inventario para libros de ejercicios y válvulas de riegoDocument3 pagesEOQ y costos de inventario para libros de ejercicios y válvulas de riegoIzumi NyaNo ratings yet

- Análisis de operación para mejora de procesos productivosDocument2 pagesAnálisis de operación para mejora de procesos productivosZeus RamirezNo ratings yet

- Gestion Takt TimeDocument4 pagesGestion Takt TimeStefy VillarrealNo ratings yet

- Propuesta de Optimizacion para El Proceso de Fabricacion de Pupitres Universitarios en Industrias Vicar A Travez Del Analisis de Operaciones IndustrialesDocument162 pagesPropuesta de Optimizacion para El Proceso de Fabricacion de Pupitres Universitarios en Industrias Vicar A Travez Del Analisis de Operaciones IndustrialesAndres CuadrosNo ratings yet

- Ejercicio 13 TerminadoDocument3 pagesEjercicio 13 Terminadokafa mtzNo ratings yet

- OEE: medición de la eficiencia global de los equiposDocument8 pagesOEE: medición de la eficiencia global de los equiposjorge cabreraNo ratings yet

- Práctica Calificada de Ingeniería de Métodos IiDocument8 pagesPráctica Calificada de Ingeniería de Métodos IiFrans RodriguezNo ratings yet

- Ejercicio de Redistribución Por ProcesosDocument1 pageEjercicio de Redistribución Por Procesoslaura selene zuñiga tovillaNo ratings yet

- Trabajo Simulacion Caso Torno PDFDocument12 pagesTrabajo Simulacion Caso Torno PDFWiston Yamil CRNo ratings yet

- Tema 3 EspDocument28 pagesTema 3 EspJair RangelNo ratings yet

- Cuestionario Cap 2Document1 pageCuestionario Cap 2Anonymous OaEJ8L4Tf100% (2)

- Tarea 2Document20 pagesTarea 2Franklin PavónNo ratings yet

- Ejercicios de MtmdocxDocument7 pagesEjercicios de Mtmdocxabraham lopez friasNo ratings yet

- Diseño y simulación de sistemas de manufacturaDocument2 pagesDiseño y simulación de sistemas de manufacturaLuis Vi llamar malvaezNo ratings yet

- Ensamblar armadura motoresDocument5 pagesEnsamblar armadura motoresFernando Llanquinao CastroNo ratings yet

- Actividad ComplementariaDocument10 pagesActividad Complementariadina forsencaNo ratings yet

- Ultimo Trabajo Diseño PDFDocument16 pagesUltimo Trabajo Diseño PDFDario LeonNo ratings yet

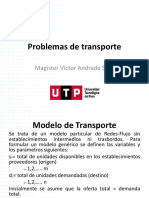

- Modelo de Transporte1Document3 pagesModelo de Transporte1Crystian VazquezNo ratings yet

- Modelo de Transporte PracticaDocument3 pagesModelo de Transporte PracticaCrystian VazquezNo ratings yet

- Derecho Procesal Civil Expo Dalii 3 ParcialDocument10 pagesDerecho Procesal Civil Expo Dalii 3 ParcialCrystian VazquezNo ratings yet

- Planes de Beneficios Sociales CorregidoDocument12 pagesPlanes de Beneficios Sociales CorregidoCrystian VazquezNo ratings yet

- Programa de Capacitación en Seguridad y Salud OcupacionalDocument165 pagesPrograma de Capacitación en Seguridad y Salud OcupacionalfultonNo ratings yet

- FALLASDocument1 pageFALLASCrystian VazquezNo ratings yet

- 17 Miseria y EnfermedadDocument2 pages17 Miseria y EnfermedadmaraharryNo ratings yet

- Unidad 3 DianaDocument16 pagesUnidad 3 DianaCrystian VazquezNo ratings yet

- Calendario Escolar Enero-Jul 2016Document10 pagesCalendario Escolar Enero-Jul 2016Erick Samuell RamosNo ratings yet

- Manual de Elaboracion de Estrategia de MercadotecniaDocument7 pagesManual de Elaboracion de Estrategia de MercadotecniaCrystian VazquezNo ratings yet

- Planes de Beneficios Sociales CorregidoDocument12 pagesPlanes de Beneficios Sociales CorregidoCrystian VazquezNo ratings yet

- 7 3periciaDocument17 pages7 3periciaCrystian VazquezNo ratings yet

- Punto 5 AntecedentesDocument7 pagesPunto 5 AntecedentesCrystian VazquezNo ratings yet

- Planes de Beneficios Sociales CorregidoDocument12 pagesPlanes de Beneficios Sociales CorregidoCrystian VazquezNo ratings yet

- Actividades y Acciones Taller de Investigación IIDocument8 pagesActividades y Acciones Taller de Investigación IICrystian VazquezNo ratings yet

- Metodos CulitativosDocument5 pagesMetodos CulitativosCrystian VazquezNo ratings yet

- HospedajeDocument1 pageHospedajeCrystian VazquezNo ratings yet

- Suprema CorteDocument85 pagesSuprema CorteCrystian VazquezNo ratings yet

- Forma Parte de Los Únicos Cuatro Reconocimientos Nacionales Que Otorga El Gobierno de La República Al Sector EmpresarialDocument9 pagesForma Parte de Los Únicos Cuatro Reconocimientos Nacionales Que Otorga El Gobierno de La República Al Sector EmpresarialCrystian VazquezNo ratings yet

- Mapa SimulacionDocument2 pagesMapa SimulacionCrystian VazquezNo ratings yet

- Ley General Del Equilibrio Ecológico y Protección Al AmbienteDocument19 pagesLey General Del Equilibrio Ecológico y Protección Al AmbienteCrystian VazquezNo ratings yet

- El Juicio de AmparoDocument20 pagesEl Juicio de AmparoCrystian VazquezNo ratings yet

- 2ESTRUCTURADocument3 pages2ESTRUCTURAAnthoniio ThorrezNo ratings yet

- Suprema CorteDocument85 pagesSuprema CorteCrystian VazquezNo ratings yet

- Habilidades de PensamientoDocument10 pagesHabilidades de PensamientoOverLoad15No ratings yet

- Qué Es Un Bien Juicio TuteladoDocument7 pagesQué Es Un Bien Juicio TuteladoCrystian VazquezNo ratings yet

- Muebles RusticosDocument191 pagesMuebles RusticosCrystian VazquezNo ratings yet

- A Proposito de General MotorsDocument5 pagesA Proposito de General MotorsCrystian VazquezNo ratings yet

- Liderazgo y clima laboral en saludDocument10 pagesLiderazgo y clima laboral en saludCrystian VazquezNo ratings yet

- Examen Semestre I 2014 PDFDocument3 pagesExamen Semestre I 2014 PDFPablo Díaz CamusNo ratings yet

- Cronograma ProgramadoDocument9 pagesCronograma Programadojirg_18_19874794No ratings yet

- 301 - Tds Plastiacero UnifixDocument1 page301 - Tds Plastiacero UnifixIndieymard HumbuckerNo ratings yet

- Proyecto de InvestigaciónDocument17 pagesProyecto de InvestigaciónvanesaNo ratings yet

- Monografia Metal Cored - Flux CoredDocument72 pagesMonografia Metal Cored - Flux CoredCarlos Jose Alcala TolozaNo ratings yet

- Ficha Tecnica Garra CatDocument8 pagesFicha Tecnica Garra Catcristian1955No ratings yet

- Contabilizar Los Elementos Del CostoDocument126 pagesContabilizar Los Elementos Del CostoLuis Gustavo Gutierrez ZamoraNo ratings yet

- Proyecto Cerro de OroDocument4 pagesProyecto Cerro de OroChris E. DarizNo ratings yet

- Mejora de horno rotativo mediante quemadoresDocument43 pagesMejora de horno rotativo mediante quemadoresBrianDelgadoDeLucioNo ratings yet

- Analisis Esctructural y GráficoDocument3 pagesAnalisis Esctructural y GráficoGrecia MVNo ratings yet

- Disposicion de Planta-1Document39 pagesDisposicion de Planta-1Andrea Perez PeraltaNo ratings yet

- Presentacion de Consultora AmbientalDocument12 pagesPresentacion de Consultora AmbientalRafael VasquezNo ratings yet

- Trabajo ListoDocument55 pagesTrabajo ListoSilvia Cortez PerezNo ratings yet

- Los agregados y sus clasificacionesDocument34 pagesLos agregados y sus clasificacionesJeronimo100% (1)

- Estructura de La Industria de La Transformación Semana 1 P Bloque DDocument5 pagesEstructura de La Industria de La Transformación Semana 1 P Bloque DYobana RomeroNo ratings yet

- Planta de Madera Plastica 2008Document20 pagesPlanta de Madera Plastica 2008Luisa F SanchezNo ratings yet

- Herramientas LeanDocument27 pagesHerramientas LeanIsaac TerceroNo ratings yet

- Crucigrama: Valentina Lozano Leal - 1192562 Emely Valentina Buenaño Yañez - 1192563Document2 pagesCrucigrama: Valentina Lozano Leal - 1192562 Emely Valentina Buenaño Yañez - 1192563Emely YañezNo ratings yet