Professional Documents

Culture Documents

Fundicion

Uploaded by

Carlos David Teodoro GarcíaOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fundicion

Uploaded by

Carlos David Teodoro GarcíaCopyright:

Available Formats

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

INSTITUTO POLITECNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA

MECANICA Y ELECTRICA

Ingeniera en Aeronutica

Procesos de Manufactura

Procesos de moldeo para fundir piezas de

aluminio en la industria aeronutica.

Teodoro Garca Carlos David

Montes de Oca Camargo No Jafet

5AM3

PROFESORA: Snchez Galvn Adriana Ins

07/01/2016

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

CONTENIDO

Objetivo

Justificacin

Alcance

Introduccin

Proceso de fundicin

Proceso de moldeo y seleccin de arenas

Elaboracin de un pistn de uso aeronutico por fundicin

Manufactura aeroespacial en Mxico

Conclusin

Bibliografa

Objetivo

Conocer de una manera ms profunda el proceso de moldeo para fundir piezas de

aluminio en la industria aeronutica de nuestro pas.

Justificacin

Para un ingeniero aeronutico en formacin, sobre todo de la especialidad de

diseo y construccin, es de vital importancia conocer algunos procesos de

manufactura empleados en dicha industria, como lo es el proceso de fundicin, en

especial del aluminio, ya que es un metal muy empleado en la rama.

Alcance

El desarrollo de la industria de la fundicin en Mxico.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Introduccin

La fundicin es el proceso de produccin de un objeto metlico por vaciado de un

metal fundido dentro de un molde y que luego es enfriado y solidificado. Desde

tiempos antiguos el hombre ha producido objetos de metal fundido para propsitos

artsticos o prcticos. Con el crecimiento de la sociedad industrial, la necesidad de

fundicin de metales ha sido muy importante. El metal fundido es un componente

importante de la mayora de maquinarias modernas, vehculos de transporte,

utensilios de cocina, materiales de construccin, y objetos artsticos y de

entretenimiento. Tambin est presente en otras aplicaciones industriales tales

como herramientas de trabajo, maquinarias de manufactura, equipos de

transporte, materiales elctricos y electrnicos, objetos de aviacin, etc. La mejor

razn de su uso es que puede ser producida econmicamente en cualquier forma

y tamao. El tipo ms comn de molde de fundicin es hecho de arena y arcilla,

en donde el diseo forma una cavidad en la cual se vaciar el material fundido.

Los moldes deben ser fuertes, resistentes a la presin del metal derretido, y

suficientemente permeable para permitir el escape de aire y otros gases desde la

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

cavidad de los moldes. El material del molde tambin debe resistir la fusin con el

metal.

La industria aeronutica en el mundo genera ms de 450 mil millones de dlares1

y es fuente de empleos especializados, as como de actividades estrechamente

ligadas al desarrollo de nuevas tecnologas, por lo que contribuye a detonar la

actividad innovadora y generar mayor valor agregado a lo largo de su cadena

productiva, sobretodo en la medida que se participa en el diseo y manufactura de

partes y sistemas de avin ms complejos. Las caractersticas descritas hacen de

la industria aeronutica una industria altamente atractiva, por lo que lograr que

Mxico forme parte de la cadena global de esta industria, incrementando su

participacin en dicho sector, representa una oportunidad para la atraccin de

inversiones, de generar actividades de mayor valor agregado, de ingeniera y

diseo y, eventualmente, ser un detonador de actividades de investigacin y

desarrollo que le permitan a Mxico participar en los programas de vanguardia que

se desarrollan en la industria. La industria aeronutica en Mxico ha registrado un

importante crecimiento en los ltimos 7 aos, alcanzando exportaciones

superiores a los 4,000 millones de dlares.

Uno de los materiales ms utilizados en la industria aeronutica son las aleaciones

de aluminio, por diversas razones por ejemplo su ligereza, razn por las cuales se

presenta una investigacin sobre el proceso de moldeo para su fundicin.

Generalidades

Las aleaciones de aluminio son obtenidas a partir de la combinacin de este metal

con otros elementos (cobre, magnesio, zinc, silicio, manganeso, etc.) que mejoran

sus propiedades mecnicas, pues al ser este un material maleable y dctil,

necesita mejorar su resistencia mecnica y en algunas aplicaciones optimizar

aspectos como la dureza. En la industria tambin son conocidas como aleaciones

ligeras, debido a que tiene una densidad mucho menor comparado con el acero

(aproximadamente es la tercera parte de la densidad del acero). Precisamente, la

condicin de ligereza que presentan las aleaciones de aluminio, ha conllevado a la

industria a emplearlas en la construccin de aeronaves, proporcionndole a estos

vehculos un menor peso, hecho que da ventajas adicionales, tales como la

reduccin en el consumo de carburantes y una disminucin notable de los gases

emitidos por los aviones y que causan graves daos a la atmsfera.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Las aleaciones de aluminio se clasifican en dos grupos, dependiendo del proceso

de fabricacin: aluminios laminados y fundiciones de aluminio.

Las caractersticas que la industria busca en los aluminios de moldeo, son una

buena colabilidad, es decir la aptitud para llenar correctamente alguna cavidad de

un molde, una contraccin relativamente pequea y la no formacin de fisuras, las

cuales son causadas por la fragilidad del material. Gracias a que las temperaturas

de fusin del aluminio son relativamente bajas, permiten utilizar, adems de

moldes de arena, moldes metlicos (coquillas), donde el material se introduce bien

sea por gravedad o por presin (moldeo por inyeccin). Este ltimo proceso exige

un molde especfico para cada pieza y una mquina de inyectar que en trminos

generales es de costo elevado. Sin embargo, este proceso permite la obtencin de

artculos con una elevada precisin dimensional y excelentes acabados

superficiales que, en algunos casos, no requieren de un mecanizado posterior, por

lo que es ampliamente utilizado en la elaboracin de piezas complejas como

bombas de gasolina, carburadores y planchas domsticas, entre otras.

A continuacin se muestra un diagrama de flujo general del proceso de fundicin

del aluminio.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Proceso de fundicin

La operacin empieza con el arribo de la arena totalmente limpia y sin impurezas,

dado que si sta tiene impurezas no se puede trabajar con dicha arena. Luego,

sta es transportada a la mquina tamizadora y quebradora para romper los

bloques de arena, y remover los granos de gran tamao, no quebrados. La arena

tamizada es enviada a una cabina de arena para su almacenamiento. En este

proceso de moldeado, se hace primero un diseo, usualmente en dos partes, la

base es colocada en un matraz (estuche de moldeado). Despus la arena es

atestada contra ste, luego el matraz es volteado, y la parte superior del matraz es

colocada conjuntamente con el ncleo y el diseo. Despus que la arena es

prensada, el matraz es separado, los diseos removidos y el molde sujetado para

mantener el ncleo en su posicin correcta, quedando listo para su vaciado.

Luego, los objetos fundidos son limpiados con un chorro de arena. El metal

solidificado en el canal o conducto es recortado.

La fundicin es, por lo tanto, una industria fundamental para la construccin de

mquinas y exige una amplia cultura profesional en el que se dedica a ella, pues

requiere conocimientos tcnicos tan diversos como son el dibujo industrial, la

mecnica de los cuerpos slidos y fluidos, la ptica, la termologa, la electrotecnia,

la qumica etc., mucha experiencia en los recursos prcticos a los que a menudo

hay que recurrir, as como capacidad especial para idear y aprovechar tales

recursos. La fundicin adems de una industria es tambin un arte: el moldeador,

sin ms ayuda que la de un modelo y algunas herramientas rudimentarias, puede

producir piezas muy complejas realizando un trabajo que puede llamarse de

escultor. Para terminar la pieza hace falta como en todos los dems

procedimientos industriales, someter las materia primas (que en este caso es el

metal en bruto fundido en lingotes y la chatarra) y las materias auxiliares (esto es,

el combustible, las arenas, los aglutinantes, etc.) a una serie de ordenadas

operaciones sucesivas que constituyen el llamado diagrama de trabajo.

Una vez comprobado el moldeo para el moldeador, quien debe hacer el molde o

forma de la reproduccin en negativo de la produccin y las dimensiones de la

pieza que ha de ser fundida. El molde puede ser: a. Perdido (transitorio): En este

caso el molde se hace comprimiendo arena de fundicin alrededor del modelo

colocando en el interior un bastidor adecuado llamado caja despus de la colada;

se levanta la caja y se rompe el molde para extraer la pieza. Para hacer otra pieza

es necesario rehacer el molde. b. Permanente: En este caso el molde se prepara

sin ayuda de modelo alguno labrando directamente en negativo la pieza en uno o

varios bloques de metal (generalmente hierro fundido o acero) que viene a

constituir la coquilla que dura numerosas fundiciones, algunas veces los moldes

permanentes se hacen de yeso, de modo que sirvan para varias coladas con solo

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

leves reparaciones, cuando la pieza ha de tener huecos interiores del noyero con

la caja de machos u otros utensilio, hace los machos o noyos convenientes. (1)

Los moldes perdidos son aptos para la colada de toda clase de metales y para

piezas de cualquier dimensin; en cambio, los moldes permanentes en coquilla se

adaptan especialmente para fundir pequeas piezas sencillas y en gran nmero

de un modo particular para metales de bajo grado de fusin (aleaciones de cobre

de aluminio, de cinc, de plomo o similares). Los moldes de coquilla confieren en

algunas aleaciones (por ejemplo al hierro fundido). Caractersticas mecnicas

especiales (un grado de dureza muy elevado) por que modifican profundamente

su estructura; por ello se emplean para la colada de piezas que han de estar

sometidas a un fuerte desgaste, como los cilindros de mquinas laminadoras,

ruedas para ferrocarriles, bancadas para mquinas y herramienta, etc. Si las

piezas de hierro fundido obtenido de los moldes de coquilla han de ser trabajadas

posteriormente en mquinas herramienta deben ser sometidas a un oportuno

tratamiento trmico (por ejemplo, los tubos centrifugados).

Equipos de moldeo. Bajo el nombre de equipos de moldeo se designan a todos

los tipos de herramientas y medios que dispone el taller de moldeo, fundicin o

fbrica para realizar diferentes trabajos.

Pisones o atacadores

Pisones neumticos.

Preparacin de las arenas. Para los moldes perdidos es necesario preparar la

arena, aadindoles las materias adecuadas para que adquieran las propiedades

convenientes para el buen xito de la colada. Estas propiedades son:

permeabilidad, cohesin, refractariedad, dureza, etc.

Distintos tipos de arenas para moldeo:

Arena Verde: es una arena hmeda, es decir, que se ha secado.

Arena seca: es aquella a la que se le ha eliminado toda la humedad antes de

efectuar la colada, mediante el secado de enfurtas.

Arenas de revestimiento o de contacto: es la que se apisona contra la cara del

moldeo y una vez extrado este, formar la capa interna del molde.

Arena de relleno: procede de los moldes ya colados y vuelve nuevamente a

utilizarse despus de preparada para rellenar el molde durante el moldeado.

Preparacin de la coquilla. Para los moldes permanentes, hay que construir la

coquilla mediante operaciones mecnicas de torneado, fresado, etc., y prepararla

para la colada recocindola y recubrindola con una capa de barniz protector.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Retoque del molde. Hecho el molde es necesario levantar la caja, extraer el

molde, perfilar y asentar las partes arrancadas, colocar los eventuales machos

destinados a formar los huecos en el interior de las piezas, y volverlo a cerrar,

incluso en los moldes de coquilla hay que colocar los machos (metlicos o de

arena antes de cerrarlos de nuevo). Esta operacin recibe el nombre de retoque

de molde o recomposicin de la forma.

Preparacin del metal fundido El metal se calentar a temperatura de fusin, es

decir, se reducir del estado slido al lquido. Esta operacin puede realizarse en

un horno de combustible o en un horno elctrico, cada tipo de horno posee sus

caractersticas, sus ventajas, sus inconvenientes, sus exigencias y sus

aplicaciones particulares.

Colada Cuando el molde esta repasado y cerrado slidamente de modo que

resista la presin metalosttica, se puede introducir en el mismo el metal fundido a

travs de uno o ms aberturas de colada (bebedero) previamente dispuestos en el

molde.

Solidificacin y enfriamiento. Despus de la colada, se debe esperar que la

pieza se solidifique y se enfre en el molde. Las piezas pequeas de molde

especial las que se vacan en moldes de coquilla, se solidifican y enfran en pocos

instantes. Las mayores, coladas en moldes de arena requieren algunas horas ms

o menos, segn sus dimensiones en cuanto a las piezas macizas de gran tamao

no son accesibles a las operaciones posteriores ms que al cabo de algunos das.

Desmolde. Cuando la pieza se ha solidificado y enfriado hasta el punto de poder

ser manipulada sin peligro, se procede al desmoldeo, bien se trate de coquillas o

de cajas. Para realizar esta operacin, despus de levantar la caja se rompe el

molde de arena con martillos o barras adecuadas. Los moldes permanentes de

yeso y las coquillas metlicas solo han de abrirse, ya que, despus de sacada la

pieza, deben ser utilizados nuevamente.

Acabado. La pieza extrada del molde esta spera, tiene incrustaciones de arena

y las rebabas que corresponden a las juntas de la caja o de la coquilla y lleva

unidos todava bebederos, cargadores y mazarotas. Es necesario pulir la pieza,

desprender los bebederos y los cargadores, desbarbarla, limpiarla con el chorro de

arena etc., a objeto de mejorar su aspecto y hacerla apta para los procesos

sucesivos.

Tratamientos trmicos, recubrimientos y similares. Algunas veces las piezas

han de ser sometidas a tratamientos trmicos (al recocido, el acero y el hierro

fundido colado en la coquilla; al reposo o maduracin artificial, y a los tratamientos

trmicos, las aleaciones de aluminio) o ser recubiertas por materiales protectores

especiales (alquitranando los tubos para conducciones de agua y de gas,

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

esmaltado de las piezas para la industria qumica o para uso domstico,

galvanizado, estaado, etc.)

Mecanizacin. Las piezas destinadas a la fabricacin de alguna mquina pasan

finalmente al taller para su mecanizacin por medio de mquinas herramienta.

Esta mecanizacin tiene por objeto dimensionar exactamente la pieza para que las

varias partes ajusten cinemticamente y asegurar con ello el perfecto

funcionamiento de la mquina.

Arenas de fundicin. Los moldes perdidos de fundicin destinados a recibir la

colada deben poseer las siguientes cualidades: a. Ser plsticos. b. Tener cohesin

y resistencia, al objeto de poder reproducir y conservar la reproduccin del

modelo. c. Resistir la accin de las temperaturas elevadas, es decir, ser

refractarios. d. Permitir la evacuacin rpida del aire contenido en el molde y de

los gases que se producen en el acto de la colada por la accin del calor sobre el

mismo molde, es decir deben tener permeabilidad. e. Disgregarse fcilmente para

permitir la extraccin y el pulimento de la pieza, es decir, deben ser disgregables.

Los materiales dotados de estas cualidades que se encuentran en la naturaleza

son las arenas de fundicin, constituidas por granos de cuarzo (bixido de silicio,

muy refractario) y por arcilla (silicato hidratado de aluminio) que es el elemento de

unin y confiere plasticidad y disgregabilidad al molde; la estructura granular

propia de la arena asegura la permeabilidad.

Hornos para fundir los metales La fusin consiste en hacer pasar los metales y

sus aleaciones del estado slido al estado lquido, generando determinada

cantidad de calor, bien definida y caracterstica para cada metal o aleacin. Como

se comprende fcilmente, despus de que ha alcanzado la temperatura o punto de

fusin es necesario aplicar ms calor para poder transformar el metal o la aleacin

de slido a lquido. Durante este periodo la temperatura no aumenta y la cantidad

de calor generada destinada solamente a disgregar el estado slido, se llama calor

latente de fusin. S cuando toda la masa es lquida, se contina generando calor,

la temperatura vuelve a aumentar y el metal se recalienta.

Colado del metal fundido. Se denomina fundicin al proceso de fabricacin de

piezas, comnmente metlicas pero tambin de plstico, consistente en fundir un

material e introducirlo en una cavidad, llamada molde, donde se solidifica. El

proceso tradicional es la fundicin en arena, por ser sta un material refractario

muy abundante en la naturaleza y que, mezclada con arcilla, adquiere cohesin y

moldeabilidad sin perder la permeabilidad que posibilita evacuar los gases del

molde al tiempo que se vierte el metal fundido.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Elaboracin de un pistn de uso aeronutico por fundicin de aluminio

La fundicin de aluminio es altamente utilizada para la fabricacin de pistones de

alto rendimiento y calidad para motores alternativos utilizados en el sector

aeronutico.

La fundicin para la fabricacin de los pistones es realizada en mquinas

semiautomticas y automticas donde se vierte la materia prima en moldes

permanentes que estn conformados de aleaciones de acero; mientras que la

preparacin de la mezcla contiene diferentes tipos de aleaciones. Posteriormente

estas estarn sujetas a su modificacin, nucleacin, desgasificacin, etc.

Las temperaturas para el desmoldado y la porosidad de la mezcla fundida de

aluminio deben ser estrictamente monitoreadas para lograr que el producto tenga

un buen funcionamiento.

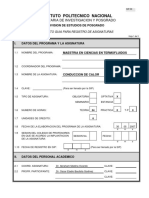

Imagen 1

En lo que atae a los materiales empleados para la construccin del modelo, se

puede emplear desde madera o plsticos como el uretano hasta metales como el

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

aluminio o el hierro fundido. Usualmente se fabrican dos semi modelos

correspondientes a sendas partes del molde que es necesario fabricar.

Compactacin de la arena alrededor del modelo. Para ello primeramente se

coloca cada semi modelo en una tabla, dando lugar a las llamadas tablas modelo,

que garantizan que posteriormente ambas partes del molde encajarn

perfectamente. (1) Actualmente se realiza el llamado moldeo mecnico,

consistente en la compactacin de arena, por medios automticos, generalmente

mediante pistones (uno o varios) hidrulica o neumtica.

Colocacin del macho. Si la pieza que se quiere fabricar es hueca, ser

necesario disponer machos que eviten que el metal fundido rellene dichas

oquedades. Los machos se elaboran con arenas especiales debido a que deben

ser ms resistentes que el molde, ya que es necesario manipularlos para su

colocacin en el molde. Una vez colocado, se juntan ambas caras del molde y se

sujetan.

Colada. Vertido del material fundido.

Enfriamiento y solidificacin. Esta etapa es crtica de todo el proceso, ya que un

enfriamiento excesivamente rpido puede provocar tensiones mecnicas en la

pieza, e incluso la aparicin de grietas, mientras que si es demasiado lento

disminuye la productividad.

Desmoldeo. Rotura del molde y extraccin de la pieza. En el desmoldeo tambin

debe retirarse la arena del macho. Toda esta arena se recicla para la construccin

de nuevos moldes.

Desbarbado. Consiste en la eliminacin de los conductos de alimentacin,

mazarota y rebabas procedentes de la junta de ambas caras del molde.

Acabado y limpieza de los restos de arena adheridos. Posteriormente la pieza

puede requerir mecanizado, tratamiento trmico, etc.

Proceso de Moldeo y seleccin de arenas

Clasificacin De Los Procesos De Moldes Comerciales

Moldeo en banco: Este tipo de moldeo es para trabajos pequeos, y se hace en

un banco de una altura conveniente para el moldeador. En estos tipos de moldeo

se producen grandes cantidades, tambin se utilizan placas correlativas que son

modelos especiales metlicos de una sola pieza al igual que las cajas de tableros

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

de soporte que permiten sacar con facilidad el modelo del molde de arena, el cual

se puede volver a utilizar.

Moldeo en piso: Cuando las piezas de fundicin aumentan de tamao, resulta

difcil su manejo, por consiguiente, el trabajo es hecho en el piso. Este tipo de

moldeo se usa prcticamente para todas las piezas medianas y de gran tamao.

Suelen ser muy costosos, tienen el mismo procedimiento que el moldeo en banco

salvo las caractersticas ya mencionadas.

Moldeo en fosa: Las piezas de fundicin extremadamente grandes son

moldeadas en una fosa en vez de moldear en cajas. La fosa acta como la base

de la caja, y se usa una capa separadora encima de l. Los lados de la fosa son

una lnea de ladrillos y en el fondo hay una capa gruesa de carbn con tubos de

ventilacin conectados a nivel del piso. Entonces los moldes de fosa pueden

resistir las presiones que se desarrollan por el calor de los gases, esta prctica

ahorra mucho en moldes costosos.

Moldeo en mquina: Las mquinas han sido construidas para hacer un nmero

de operaciones que el moldeador hace ordinariamente a mano, tales como

apisonar la arena, voltear el molde completo, formar la alimentacin y sacar el

modelo; todas estas operaciones pueden hacerse con la mquina mucho mejor y

ms eficiente que a mano.

SISTEMA DE ALIMENTACIN DEL MOLDE. Los conductos que llevan el metal

vaciado a la cavidad de molde son llamados sistema de alimentacin,

generalmente estn constituidos por una vasija de vaciado, comunicando a un

canal de bajada o conducto vertical conocido como bebedero, y a un canal a

travs del cual el metal fluye desde la base del bebedero a la cavidad del molde.

En piezas grandes, de fundicin puede usarse un corredor el cual toma el metal

desde la base del bebedero y lo distribuye en varios canales localizados alrededor

de la cavidad. El propsito de este sistema es, primeramente colocar el metal

dentro de la cavidad. Como quiere que sea el diseo del sistema de alimentacin

es importante e involucra un nmero de factores.

TIPOS DE ARENA:

Arena Slica (SiO2): se encuentra en muchos depsitos naturales, y es adecuada

para propsitos de moldeo por que puede resistir altas temperaturas sin

descomponerse. Esta arena es de bajo costo, tiene gran duracin y se consigue

en una gran variedad de tamao y formas de grano. Por otra parte, tiene una alta

relacin de expansin cuando est sometida al calor y tiene cierta tendencia a

fusionarse con el metal.

Arenas naturales (semisintticas): stas se han formado por la erosin de las

rocas gneas; se mezclan adecuadamente con arcillas al extraerlos en las

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

canteras y slo se requiere agregarles agua para obtener una arena conveniente

para moldeos de piezas fundidas de hierro y metales no ferrosos. La gran cantidad

de materia orgnica encontrada en las arenas naturales impiden que sean lo

suficientemente refractarias para usos en temperaturas elevadas, tal y como en el

modelo de metales y aleaciones con alto punto de fusin.

Arenas de moldeo sintticas: se componen de Slice lava de granos agudos, a lo

que se aade 3 a 5% de arcilla. Con las arenas sintticas se genera menos gas ya

que se requiere menos del 5% de humedad para que desarrolle su resistencia

adecuada.

A continuacin se indican los distintos tipos de arena y la forma de empleo para

construir moldes de fundicin, segn la naturaleza de cada metal.

Los moldes para el cobre se hacen de arena verde mojada, muy poroso, para

permitir el libre escape de los gases. Los latones requieren arenas especiales, no

muy grasosas pero de buena cohesin. Para que la superficie de las piezas

fundidas resulte lisa y de buen aspecto, se aplicar arena de granos ms finos y

con una cierta cantidad de arcilla, sin olvidar, por otro lado que sta ltima ha de

estar limitada, para que no impida la salida de los gases. Para los bronces se

pueden aplicar moldes de arena verde o los llamados desecados. Los primeros se

adaptan mejor para la fundicin de piezas pequeas, mientras que los segundos

se usan para piezas de mayor tamao. Para el aluminio y sus aleaciones, se usa

arena que no ha de ser ni muy grasosa ni demasiado fina, con un contenido de

arcilla de 10 a 15% y de 7 a 8% de agua; a esta arena se le agrega un poco aceite

de lino, melaza, polvo de carbono o resina para aumentar la cohesin. Para las

aleaciones de magnesio se aplica, por lo general, los mismos moldes que para la

fundicin del aluminio, pero con una diferencia solamente, que consiste en agregar

a la arena de 3 a 10% de azufre y de 0.25 a 1% de cido brico. Estas 2

sustancias tienen por objeto, formar gases durante la fundicin para impedir

quemaduras en la superficie del metal o agujeros.

Manufactura aeroespacial en Mxico

La presencia de empresas de la industria aeronutica en Mxico se ha

incrementado, a diciembre de 2011 existen aproximadamente 248 3 empresas y

entidades de apoyo4 en el pas ms del doble de las registradas en 2006,

incluyendo empresas lderes en la fabricacin de aviones y de partes en el mundo

que realizan operaciones de manufactura y/o ingeniera como: Bombardier,

Honeywell, Grupo Safran, Eaton Aerospace, Goodrich, ITR, entre otras.

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

De acuerdo con investigaciones realizadas por la DGIPAT y de encuestas

aplicadas a empresas del sector aeronutico, en Mxico se tienen identificados

procesos de manufactura de la fundicin de los siguientes productos:

Partes para Turbina: Anillos labes Sellos de alta precisin Aspas para turbina

Aros metlicos Barras de metal Coples Corazas Cubiertas (sistema de propulsin)

Ductos Protectores Aislantes de calor Radiadores Compresores Intercambiadores

de calor.

Maquinados y metales: Partes de alta precisin Metales de uso aeroespacial

Piezas de Fundicin Proceso de Anodizado Placas y lminas diferentes aleaciones

Productos aislantes: Aislantes trmicos Cobijas aislantes para fuselaje

Recubrimiento de componentes aeroespaciales Procesos trmicos Protectores

aislantes para turbinas.

Como ya se apunt, el sector aeronutico en Mxico est conformado por 248

empresas y entidades de apoyo: 70.6% dedicadas a la manufactura, 12.5% a

reparacin y mantenimiento y 16.9% a ingeniera y diseo. Entre las principales

actividades de manufactura se encuentran la fabricacin de partes y componentes,

arneses, maquinado de piezas, equipo de seguridad, as como el ensamble de

fuselajes para avin y helicptero. En cuanto al giro industrial de reparacin y

mantenimiento se tiene el caso de mantenimiento a turbinas y motores de avin,

mientras que en ingeniera y diseo, se tiene contemplado la creacin de nuevos

proyectos de turbinas y materiales compuestos (composities).

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

Conclusin

El proceso de fundicin es un proceso muy utilizado en la manufactura mecnica,

incluyendo la industria aeronutica, y se desarrolla mediante un sistema simple

por su fundamento general, pero complejo cuando se toman los pequeos detalles

para mejorar el proceso. En la industria aeronutica se utiliza este proceso para

elaborar diversas piezas destinadas a la estructura del avin o algn componente

del motor. Durante este proceso cada uno de los elementos que intervienen tiene

un impacto en el resultado final, como la temperatura, propiedades de las arenas,

el proceso de colacin entre otros. Cada pequeo paso del proceso en general se

puede estudiar a fondo e innovar de alguna manera, tal es el caso de las arenas, y

que a travs de los aos se han ido modificando para obtener mejores resultados.

Bibliografa:

Galvn Alatorre, Heyerdhall, Instituto Politcnico Nacional, tesis proceso de

modelado para fundir piezas en aluminio, Julio 2009 [en lnea] [fecha de

consulta

03/01/2016].

Disponible

en

<http://tesis.ipn.mx/bitstream/handle/123456789/4570/PROCESOSMOLDE

O.pdf?sequence=1>

Secretaria de Economa, Industria Aeronutica en Mxico, Marzo 2012 [en

lnea]

[fecha

de

consulta

03/01/2016].

Disponible

en

<http://www.economia.gob.mx/files/Monografia_Industria_Aeronautica.pdf>

Castro Patio, Luisa Aleaciones de aluminio, [en lnea] [fecha de consulta

04/01/2016].

Disponible

en

<http://www.metalactual.com/revista/31/materiales_aleaciones.pdf>

Imgenes:

Imagen

1:

http://automotrizdaniel86.blogspot.mx/2012/05/unidad4.html#.Vo30RhXhDIU

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD TICOMN

You might also like

- Temario ConduccionDeCalorDocument5 pagesTemario ConduccionDeCalorCarlos David Teodoro GarcíaNo ratings yet

- Eqan Acd GaamDocument4 pagesEqan Acd GaamCarlos David Teodoro GarcíaNo ratings yet

- EcuacionesDocument14 pagesEcuacionesjvelosoaNo ratings yet

- Métodos AsintoticosDocument7 pagesMétodos AsintoticosCarlos David Teodoro GarcíaNo ratings yet

- 05 - Ejercicios de Segunda LeyDocument1 page05 - Ejercicios de Segunda LeyCarlos David Teodoro GarcíaNo ratings yet

- Balance de MateriaDocument22 pagesBalance de MateriaCarlos Sarmiento75% (8)

- Ejercicios logaritmos y funciones exponencialesDocument2 pagesEjercicios logaritmos y funciones exponencialesCarlos David Teodoro GarcíaNo ratings yet

- Unidad 1 ConceptosgeneralesyantecedentesDocument67 pagesUnidad 1 ConceptosgeneralesyantecedentesCarlos David Teodoro GarcíaNo ratings yet

- Leccion 1.1 PDFDocument3 pagesLeccion 1.1 PDFCarlos MaciasNo ratings yet

- El Balance de Energía para Un Flujo UnitarioDocument1 pageEl Balance de Energía para Un Flujo UnitarioCarlos David Teodoro GarcíaNo ratings yet

- Leyes de Los LogaritmosDocument5 pagesLeyes de Los LogaritmosCarlos David Teodoro GarcíaNo ratings yet

- U3 AC1Listadecotejo CurvacomplejometricaDocument1 pageU3 AC1Listadecotejo CurvacomplejometricaCarlos David Teodoro GarcíaNo ratings yet

- Ejercicios Logaritmos 2Document1 pageEjercicios Logaritmos 2Carlos David Teodoro GarcíaNo ratings yet

- C33 PDFDocument48 pagesC33 PDFpedroNo ratings yet

- Practica Fresa1Document5 pagesPractica Fresa1Carlos David Teodoro GarcíaNo ratings yet

- 1 Reglamento AcademicoDocument21 pages1 Reglamento AcademicoanaNo ratings yet

- Teodoro Carlos EPI Act3Document2 pagesTeodoro Carlos EPI Act3Carlos David Teodoro GarcíaNo ratings yet

- Intercambiadores Problemas PDFDocument2 pagesIntercambiadores Problemas PDFCarlos David Teodoro GarcíaNo ratings yet

- Unidad 2 ActividadDocument34 pagesUnidad 2 ActividadCarlos David Teodoro GarcíaNo ratings yet

- Asia y El PacíficoDocument19 pagesAsia y El PacíficoCarlos David Teodoro GarcíaNo ratings yet

- Línea Del Tiempo de La Transferencia de CalorDocument10 pagesLínea Del Tiempo de La Transferencia de CalorCarlos David Teodoro GarcíaNo ratings yet

- Humanidades VDocument24 pagesHumanidades VCarlos David Teodoro GarcíaNo ratings yet

- Aportación Del Video Del INEGIDocument1 pageAportación Del Video Del INEGICarlos David Teodoro GarcíaNo ratings yet

- Ciclo EriksonDocument3 pagesCiclo EriksonCarlos David Teodoro GarcíaNo ratings yet

- Carlos Teodoro Trabajofinal IEDDocument9 pagesCarlos Teodoro Trabajofinal IEDCarlos David Teodoro GarcíaNo ratings yet

- Altura SDocument1 pageAltura SCarlos David Teodoro GarcíaNo ratings yet

- LISTADO Universidades 2015Document25 pagesLISTADO Universidades 2015Carlos David Teodoro GarcíaNo ratings yet

- Equilibrado de Motores de Combustión InternaDocument24 pagesEquilibrado de Motores de Combustión InternaFernandoNo ratings yet

- PresentaciónmotoresDocument19 pagesPresentaciónmotoresCarlos David Teodoro GarcíaNo ratings yet

- Tipos de alteración mineralógica y sus depósitos asociadosDocument1 pageTipos de alteración mineralógica y sus depósitos asociadosMaykohol Enrique Escalante MoralesNo ratings yet

- Grasa LGMT 3 SKFDocument2 pagesGrasa LGMT 3 SKFGeorge PatrickNo ratings yet

- Laboratorio Nº5Document18 pagesLaboratorio Nº5lopezfloreslaNo ratings yet

- Práctica de ForjaDocument11 pagesPráctica de ForjaCarlos RiveraNo ratings yet

- PRINCIPIO DE SINGULARIDAD y MasDocument12 pagesPRINCIPIO DE SINGULARIDAD y MasBernabeCruz0% (1)

- Guía 2. Nomenclatura Hidróxidos-ÁcidosDocument7 pagesGuía 2. Nomenclatura Hidróxidos-ÁcidosSergio Pinzon SerranoNo ratings yet

- Techumbre en andenes y rampa de acceso Banco de MéxicoDocument14 pagesTechumbre en andenes y rampa de acceso Banco de MéxicoGUTMOJANo ratings yet

- Historia y propiedades del aluminioDocument123 pagesHistoria y propiedades del aluminioBiugest Ging100% (1)

- Química coordinación rodio iridioDocument12 pagesQuímica coordinación rodio iridioJuan Diego Morales DuranNo ratings yet

- Obtención y propiedades de los metalesDocument13 pagesObtención y propiedades de los metalesOBERTO ENRRIQUE SANTOS ANGULONo ratings yet

- Aleacion de MetalesDocument1 pageAleacion de MetalesKenedy Henrry Villa OrtizNo ratings yet

- Formato Burkenroad Cerro VerdeDocument18 pagesFormato Burkenroad Cerro VerdeMelissa MedinaNo ratings yet

- Ing Luis Eduardo de Ávila Rueda PDFDocument24 pagesIng Luis Eduardo de Ávila Rueda PDFlandagoNo ratings yet

- Metrado General Line 60kvDocument7 pagesMetrado General Line 60kvHENRYNo ratings yet

- Taller Nomenclatura OKDocument2 pagesTaller Nomenclatura OKYuliana Losada TorresNo ratings yet

- Mina Animón ChungarDocument8 pagesMina Animón ChungarZozimo Gomez Bendezu100% (1)

- Practica N°5Document6 pagesPractica N°5anon_241555922No ratings yet

- Tecnicas ElectroquimicasDocument23 pagesTecnicas ElectroquimicasEdgar PérezNo ratings yet

- Mujeres indias y la coca en Potosí y Cuzco siglo XVIDocument6 pagesMujeres indias y la coca en Potosí y Cuzco siglo XVIShaggallNo ratings yet

- Py FefinalDocument37 pagesPy FefinalJazmínARNo ratings yet

- Bronz Glow - Pintura Tratamiento EvaporadoresDocument6 pagesBronz Glow - Pintura Tratamiento EvaporadoresJano AhalloubNo ratings yet

- Usos de Las TuberiasDocument7 pagesUsos de Las TuberiasLizeth Monica Marin MaytaNo ratings yet

- G 308Document108 pagesG 308Pirquitas2010No ratings yet

- Cielos Rasos Con Junta Perdida (Claros y Garcia)Document2 pagesCielos Rasos Con Junta Perdida (Claros y Garcia)Socrates Sandoval ZelayaNo ratings yet

- Solucionario de Reacciones de Oxidacion - ReduccionDocument22 pagesSolucionario de Reacciones de Oxidacion - ReduccionJavierNo ratings yet

- Tipos de Carritos MinerosDocument13 pagesTipos de Carritos MinerosAntony Gago AlbertoNo ratings yet

- Presentación AIADocument28 pagesPresentación AIABenitez ValentinaNo ratings yet

- Catalogo de Rocas PDFDocument26 pagesCatalogo de Rocas PDFdavidNo ratings yet

- Agregados en UniconDocument8 pagesAgregados en UniconCesar Andri Romero AdanaqueNo ratings yet

- Pesos y MedidasDocument6 pagesPesos y Medidasmontana12345No ratings yet