Professional Documents

Culture Documents

Clase1-Torneado Cónico

Uploaded by

Renzo PalaciosOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Clase1-Torneado Cónico

Uploaded by

Renzo PalaciosCopyright:

Available Formats

L

d D

Tan

2

) (

2

=

|

.

|

\

|

o

TORNEADO

CONICO

CONO

TIPOS DE CONOS

TORNEADO CNICO

PROCEDIMIENTOS

NOTAS IMPORTANTES

CONO

El cono es un cuerpo de revolucin, cuyo dimetro va disminuyendo de modo continuo; esta

disminucin de dimetro se llama conicidad. (fig.1) Se denomina Conicidad al cociente entre la

diferencia de los dimetros y la longitud., por ejemplo, una conicidad de 1:15 significa que en cada

15 mm. de longitud el dimetro disminuye 1 mm. Si D y d son los dimetros extremos se tendr:

Conicidad = (D d)/I

Este valor puede referirse a la longitud de 100 mm para una conicidad porcentual y puede escribirse

as:

Conicidad = 0.003 3/100 3%

Inclinacin = 0.015 1.5 / 100 1.5 %

Ejemplo:

Conicidad = (D d)/I

D = 33 mm, d = 49,5 mm, I = 49mm.

Conicidad = (D - d) / I = (53mm 49,5mm) / 49mm

= 3.5 / 49 = 3.5:3,5 / 49:3,5 = 1 / 14 = 1:14

CONO

Conociendo los dimetros y la Conicidad, puede

calcularse la altura del cono.

Ejemplo:

Datos:

D = 33mm, d = 30mm. Conicidad 1:15;

Solucin:

Para hallar la longitud del cono se empieza por hallar la diferencia entre

los dimetros extremos: D d = 33mm 30mm = 3mm

Para 1 mm de diferencia, la longitud es de 15mm.

Para 3 mm de diferencia, la longitud es de 3*15mm = 45mm

CONO

Si se conoce el dimetro mayor, la longitud del cono y la Conicidad, se puede hallar el

dimetro menor del modo siguiente:

Ejemplo:

D=33mm, I=45mm. Conicidad 1:15

Solucin:

Para 15mm de longitud, la diferencia entre los dimetros es de 1mm : 1/15mm

Para 45 45*1/15=3mm

El dimetro menor ser, por consiguiente, 33mm 3mm = 30mm.

TORNEADO CNICO

El torneado cnico consiste en ejecutar slidos de revolucin cuyas generatrices no son paralelas. Los

mtodos empleados pueden diferir segn la abertura de la conicidad.

Los conos se usan en las mquinas por su capacidad para alinear y sujetar partes de la misma y para

realinearlas cuando se ensamblan y se desensamblan repetidas veces.

En la fig.8.1 se muestran los elementos de una superficie cnica.

El ngulo de inclinacin se determina utilizando una frmula. El ngulo es llamado ngulo de inclinacin

del cono y el ngulo 2 o , ngulo del cono que vale la mitad del ngulo en el vrtice del cono.

2

TIPOS

DE

CONOS

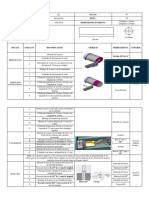

CONOS ISO

CONOS MORSE

CONOS EN PULGADAS

CONOS ISO

El cono ISO es el tipo de mango que tienen muchos portaherramientas

que se acoplan en los ejes de las fresadora, mandrinadora y centros de

mecanizado. La conicidad de este tipo de cono es superior a las de los

cono Morse, y tambin son ms robustos. El cono ISO aparte de su

conicidad tiene unos anclajes que se acoplan en el eje de la mquina

para evitar el patinamiento cuando se producen grandes esfuerzos de

corte. Los portaherramientas con cono ISO se sujetan a la mquina con

un vstago roscado en su extremo, y en las modernas mquinas de

Control Numrico con un dispositivo hidrulico que permite el

intercambio de portaherramientas de forma automtica en el proceso de

mecanizado de una pieza cuando intervienen varias herramientas. Las

dimensiones de los conos ISO estn normalizadas y se denominan por

el dimetro exterior del cono como ISO 30, 40 y 50.Para conocer las

dimensiones de los conos ISO es necesario consultar un prontuario de

mecanizado.

Manipulacin, transporte y almacenaje

Estas herramientas son piezas metlicas pesadas, duras pero a la vez

muy frgiles. Su transporte y almacenaje debe realizarse de forma fcil y

segura. Para ello existen unos soportes plsticos, con un alojamiento de

forma cnica, en los que la propia herramienta queda colocada en

posicin vertical apoyando directamente sobre su extremo cnico.

Debido a que existe una gran variedad de herramientas con conicidades

diferentes, existe tambin el mismo nmero de soportes plsticos porta

herramientas, cada una para su correspondiente herramienta

CONOS MORSE

Se denomina cono Morse al tipo de acoplamiento cnico que tienen los contrapuntos

de los tornos y las taladradoras para que se acoplen en ellos los portabrocas o

directamente las brocas u otros elementos de mayor dimetro cuyo mango sea

tambin un cono Morse. Por tanto el cono Morse est normalizado en conicidad y

longitud para que sea posible la fijacin de las herramientas a las mquinas citadas.

Son de colocacin rpida y sencilla. Los conos Morse estn normalizados, y se les

denomina por nmeros, son de acero templado y duro.. Existe una variedad de cono

Morse que se llama reductor, y que permite la colocacin de brocas o elementos con

cono de nmero inferior en un alojamiento cuyo cono Morse sea superior. Para las

dimensiones de los conos Morse es necesario consultar con un prontuario de

mecanizado.

CARACTERSTICAS Y MEDIDAS

FUNDAMENTALES DE LOS CONOS MORSE

CONOS EN PULGADA

Las conicidades internas o externas se expresan en conicidad por pie (CPP), conicidad por

pulgada CPPu), o en grados. Las conicidades por pie o por pulgada se refieren a la diferencia

entre los dimetros en la longitud de un pie o de una pulgada, respectivamente (fig. 3). Esta

diferencia se mide en pulgadas. Los ngulos de conicidad, por otra parte, pueden referirse a los

ngulos incluidos o a los ngulos que forman las caras con la lnea de centros o eje (fig. 4).

Algunas partes de mquina cuya conicidad se mide por pie son los mandriles

(0.006 in/ft), los pernos cnicos y los escariadores cnicos (1/4 in/ft), las series

de conos Brown y Sharpe (1/2 in/pie) y las series de conos Morse alrededor de

(5/8 in/ft). Los conos Morse incluyen ocho tamaos numerados del 0 al 7. Las

conicidades y dimensiones varan ligeramente de un tamao a otro tanto en las

series Brown y Sharpe como en las series Morse.

Tabla que da el semi ngulo en el vrtice,

en funcin de la inclinacin percentual

Inclinacin

%

Inclina-

cin%

Inclina-

cin %

Inclina-

cin%

1 03427 26 143427 51 27117 76 37 145

2 1 8 45 27 15 6 34 52 27 28 27 77 37 35 46

3 1 43 6 28 15 38 31 53 27 55 24 78 37 57 15

4 2 17 26 29 16 10 19 54 28 22 8 79 38 18 31

5 2 51 45 30 16 41 58 55 28 48 39 80 38 39 35

6 3 26 2 31 17 13 24 56 29 14 55 81 39 0 26

7 4 0 14 32 17 44 41 57 29 41 0 82 39 21 6

8 4 34 26 33 18 15 47 58 30 6 49 83 39 41 33

9 5 8 34 34 18 46 41 59 30 22 26 84 40 1 48

10 5 42 38 35 19 17 23 60 30 57 49 85 40 21 52

11 6 16 38 36 19 47 56 61 31 23 0 86 40 41 43

Tabla que da el semi ngulo en el vrtice, en

funcin de la inclinacin porcentual

Inclinacin

%

Inclina-

cin%

Inclina-

cin%

Inclina-

cin%

12 6 50 34 37 20 18 16 62 31 47 55 87 41 1 23

13 7 24 24 38 20 48 24 63 32 12 39 88 41 20 51

14 7 58 10 39 21 18 21 64 32 37 8 89 41 40 9

15 8 31 50 40 21 48 5 65 33 1 25 90 41 59 13

16 9 5 24 41 22 17 37 66 33 25 29 91 42 18 7

17 9 38 52 42 22 46 56 67 33 49 20 92 42 36 50

18 10 12 14 43 23 16 3 68 34 12 57 93 42 53 22

19 10 45 28 44 23 44 58 69 34 36 20 94 43 13 42

20 11 18 36 45 24 13 39 70 34 59 31 95 43 31 52

21 11 51 34 46 24 42 8 71 35 22 28 96 43 49 52

22 12 24 27 47 25 10 25 72 35 45 13 97 44 7 38

23 12 57 9 48 25 38 27 73 36 7 46 98 44 25 16

24 13 29 41 49 26 6 17 74 36 30 5 99 44 42 43

25 14 2 9 50 26 33 53 75 36 52 11 100 45 0 0

Nmero

De Conos

Conicidad

por pie

Conicidad

por

pulgada

P

Profundidad

estndar

del tapn

D

Diam. Del

tapn en

extremo

pequeo

A

Diam. En

extremo de

receptculo

H

Profundidad

del agujero

0 0.6246 0.0520 2 0.252 0.356 2 1/32

1 0.5986 0.0499 2 1/8 0.396 0.475 2 3/16

2 0.5994 0.0500 2 9/16 0.572 0.700 2 5/8

3 0.6023 0.0502 3 3/16 0.778 0.938 3

4 0.6232 0.0519 4 1/16 1.020 1.231 4 1/8

5 0.6315 0.0526 5 3/16 1.475 1.748 5

6 0.6256 0.0521 7 2.116 2.494 7 3/8

7 0.6240 0.0520 10 2.750 3.270 10 1/8

PROCEDIMIENTOS

PARA

MECANIZAR UN

CONO

Hay cuatro mtodos para cortar un cono en el torno: Desplazando el carro auxiliar, el mtodo del

contrapunto desplazado, el del aditamento para conos y el que utiliza una herramienta de forma.

Cada uno de estos mtodos tiene sus ventajas y desventajas, por lo que la clase de cono que se

necesite en una pieza de trabajo debe ser el factor decisivo para la seleccin del mtodo que debe

aplicarse.

T.C. CON EL FILO DE LA CUCHILLA

. Si la longitud del cono no supera los 50 mm, ste se puede tornear con una cuchilla ancha fig. 8.2.

El ngulo de ataque del filo de la cuchilla ha de corresponder al de inclinacin del cono de la pieza

que se desea mecanizar. A la cuchilla se le comunica un avance en direccin transversal o

longitudinal. Para disminuir la alteracin de la generatriz de la superficie cnica y reducir la

desviacin del ngulo de inclinacin del cono hay que colocar el filo de la cuchilla a la altura del eje de

rotacin de la pieza que se desea trabajar. Debe tomarse en consideracin que durante el maquinado

del cono con una cuchilla, cuyo filo tiene una longitud superior a 1015 mm, pueden surgir

vibraciones de un nivel tanto ms alto, cuanto ms grandes sean la longitud de la pieza que se

trabaja, menores su dimetro y el ngulo de inclinacin del cono, ms cerca est ubicado el cono

hacia la mitad de la pieza, mayor se la salida de la cuchilla y menor la solidez de su fijacin

. A consecuencia de las vibraciones, en la superficie que se

mecaniza surgen huellas y empeora su calidad. Al tornear piezas

rgidas con una cuchilla ancha, pueden no producirse vibraciones,

pero en este caso resulta posible el desplazamiento de la cuchilla

bajo la accin de la componente radial de la fuerza cortante, lo

cual altera el ajuste de la cuchilla para el ngulo requerido de

inclinacin. El desplazamiento de la cuchilla depende del rgimen

de mecanizado y de la direccin del avance.

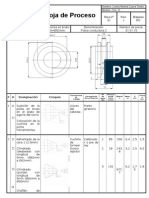

T.C. GIRANDO EL CARRO SUPERIOR

Las superficies cnicas con inclinaciones grandes pueden mecanizarse girando el carrillo superior

del carro con el portaherramientas (fig. 8.3) a un ngulo igual al de inclinacin del cono que se

elabora. El avance de la cuchilla se opera a mano (mediante la manivela de desplazamiento del

carrillo superior), lo cual es un defecto de este procedimiento, puesto que la irregularidad del

avance manual conduce al aumento de la rugosidad en la superficie labrada. De acuerdo con el

procedimiento indicado se mecanizan las superficies cnicas, cuya longitud es conmensurable

con la de la carrera del carrillo superior.

T.C. DESPLAZANDO EL CABEZAL MVIL

Las superficies cnicas de grandes longitudes con = 810 pueden

ser maquinadas desplazando el cabezal mvil (fig. 8.4) a una magnitud h =

L* sen . Si los ngulos son pequeos, sen tg y h L(D-d)/2l. Si L=l,

entonces h = (D-d)/2.

La magnitud a la que se desplaza el cabezal mvil se determina por

una escala grabada en el tope de la placa de apoyo, por el lado del volante,

y una raya en el tope del cuerpo del cabezal mvil. El valor de una divisin

de la escala, de ordinario, es igual a 1 mm. En ausencia de la escala sobre

la placa de apoyo, la magnitud del desplazamiento del cabezal mvil se

calcula por una regla aplicada a la placa de apoyo.

Los procedimientos utilizados para controlar el desplazamiento del

cabezal mvil se exponen en la fig. 8.5. En el portaherramientas se fija un

limitador de carrera (fig. 8.5, a) o un indicador (fig. 8.5 b). Como limitador

de carrera puede usarse la parte trasera de la cuchilla. El limitador de

carrera o indicador se acerca al husillo de la contrapunta del cabezal mvil,

se fija su posicin de partida por el limbo de la manivela de avance

transversal o la aguja del indicador y luego se aparta. El cabezal mvil se

desplaza a una magnitud superior a h, mientras que el limitador de carrera

o indicador se mueve (valindose de la manivela de avance transversal) a

la magnitud h a partir d la posicin inicial. Luego el cabezal mvil se

desplaza al encuentro del limitador de carrerra o del indicador

comprobando su posicin por la manecilla del indicador o por la fuerza con

que est apretada una tira de papel entre el limitador de carrera y el husillo

de la contrapunta

En un torno se pueden cortar conos cortos internos y externos de conicidad fuerte

avanzando a mano el carro auxiliar. La base giratoria del carro auxiliar est dividida en

grados. Cuando la corredera del carro auxiliar est alineada con los carriles del torno, la

lnea de cero grados estar tambin alineada con la lnea ndice del carro auxiliar fuera de su

ndice, el cual es paralelo a la lnea de centros del torno, puede tomarse una lectura directa

para la mitad del ngulo o el ngulo a la lnea de centros de la parte maquinada. Cuando se

maquina una conicidad sobre la lnea de centros del torno, su ngulo incluido ser igual al

doble del ngulo que se tenga ajustado en el carro auxiliar. No todos los tornos tienen

grabado su ndice en esta forma.

Cuando el carro auxiliar est alineado con el eje del carro transversal y se gira fuera de

su ndice en cualquiera de las dos direcciones, se lee un ngulo directamente en la lnea de

centros del carro transversal. Como la lnea de centros del torno est a 90 de la lnea de

centros del carro transversal, la lectura que se obtiene en el ndice de la lnea de centros del

torno es el ngulo complementario.

Por ste mtodo pueden cortarse conos de cualquier ngulo, pero la longitud est

limitada a la carrera del carro auxiliar. Como los conos se expresan a menudo en CPP, a

veces es conveniente consultar una tabla de conversin de CPP a ngulos.

Conicidad por

pie

Grados Minutos Grados Minutos

Conicidad por

pulgadas

1/8 0 36 0 18 0.0104

3/16 0 54 0 27 0.0156

1 12 0 36 0.0208

5/16 1 30 0 45 0.026

3/8 1 47 0 53 0.0313

7/16 2 5 1 2 0.0365

2 23 1 11 0.0417

9/16 2 42 1 21 0.0469

5/8 3 00 1 30 0.0521

11/16 3 18 1 39 0.0573

3 35 1 48 0.0625

13/16 3 52 1 56 0.0677

7/8 4 12 2

6

0.0729

Conicidad

por pie

Grados Minutos Grados Minutos

Conicidad por

pulgadas

15/16 4 28 2 14 0.0781

1 4 45 2 23 0.0833

1 5 58 2 59 0.1042

1 7 8 3 34 0.1250

1 8 20 4 10 0.1458

2 9 32 4 46 0.1667

2 11 54 5 57 0.2083

3 14 16 7 8 0.2500

3 16 36 8 18 0.2917

4 18 56 9 28 0.3333

4 21 14 10 37 0.3750

5 23 32 11 46 0.4167

6 28 4 14 2 0.5000

El torneado de conos por desplazamiento del carro porta-herramientas es particularmente apropiado para

el caso de conos cortos y empinados, el procedimiento es de rpida y cmoda realizacin cuando se

conoce el ngulo de inclinacin, es decir, la mitad del ngulo del cono. Constituye un inconveniente el

hecho de que el husillo del carro porta-herramientas haya que moverlo generalmente a mano.

La calidad superficial puede resultar perjudicada a causa de un irregular manejo del volante.

El cono de la pieza no debe ms largo que el recorrido del carro pota-herramientas, pues en

la reanudacin del trabajo s reformularia fcilmente un resalto.

Ajuste del carro porta-herramientas

Para el efecto se utiliza una escala graduada colocada en la parte baja del carro porta-

herramientas (plato, disco giratorio) fig. 3

El uso de un transportador universal

permite con frecuencia un ajuste ms

fino.

Tambin se puede ajustar el

carro porta-herramientas colocando

un calibrador macho cnico entre

puntas y comprobar el recorrido del

carro por medio de un reloj

comparador el cual tiene que estar

dispuesto a la altura de las puntas del

torno, as que vare el ngulo. (fig.4)

Sujecin de la Herramienta

La punta de la herramienta

(buril) ha de estar exactamente a la

altura del centro del torno pues en

caso contrario no se obtendra una

pendiente exacta, la superficie lateral

del cono resultara encorvada (Fig. 5)

En un cono de 50mm. y 20mm de

dimetros y 100mm. de longitud para

una posicin del buril de 2mm. Por

encima del centro, se producira un

error de 0.24 mm en el dimetro.

Conduccin del carro porta-herramientas

El Carro porta-herramientas tiene que deslizar tan libre de juego como sea posible,

en otro caso se producen irregularidades sobre la superficie de trabajo.

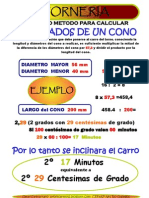

Clculo del ngulo de Posicin del Carro Superior

Los conos cortos con muchos ngulos son torneados por medio del desplazamiento

del carro superior (carro porta-herramientas). El ngulo de posicin para el carro superior

designa con /2 por ser mitad del ngulo del carro () en su vrtice.

Cuando no se conoce el ngulo de posicin, se tiene primero que encontrar la

relacin tangente del ngulo y despus determinar el ngulo de /2 por medio de una tabla de

tangentes.

tg = Cateto opuesto/ cateto contiguo(adyacente)

de donde = /2 ser igual a (Fig. 1)

tg = /2 = D d/2/1 = D-d/2.1

Los valores numricos de esta relacin han sido determinados para los distintos ngulos.

Es decir, que si nos es conocida la tangente, ser posible determinar con ayuda de una tabla el

ngulo que le corresponde.

L

d D

Tan

2

) (

2

=

|

.

|

\

|

o

Ejemplos:

a) tg /2 = 0.5022 /2 vale, segn tablas = 2640

b) tg /2 = 0.4986 /2 vale, segn las tablas = 2630

En los libros de tablas, los valores numricos corresponden a cada 10 por lo

que hay que calcular los situados entre 10 y 10

Ejemplo:

Tg /=0.5

0.5 se halla comprendido entre 0.5022 y 0.4986 tg por lo tanto el

ngulo que buscamos estar tambin comprendido entre 26 30' y 26

40' . La diferencia 0.5022 - 0.4986 = 0.0036 corresponde a 3.6 diez

milsimas (0.00036). La diferencia 0.5 - 0.4986 = 0.0014 (14 diez

milsimas) le correspondern segn esto 14 * 3.6 = 3.88' = 4' en

nmeros redondeados. Para tg /2 = 0.5 se tendr por lo tanto 26

34'.

Ejemplo:

Calcular el ngulo de posicin /2 del siguiente caso Fig.

7) :

tg /2 = (D-d) / 21 = (50 45) / 2.100

tg /2 = 5/200 = 0.025

Segn tabla = tg 1 30' = 0.0262

tg 120'-0.0233

luego 10'=0.00029=2.9 diez milsimas

0.025 - 0.0233 = 17. Diez milsimas

17 * 2.9 = 6' en nmeros redondos de donde

/2 = 1 20' + 6' = 1 26'

En milmetros:

Si se conoce el ngulo de posicin / el ajuste del carro superior ser

V- permetro pieza ang. Pos./360

v x.d a/2/360 en mm

T.C. DESPLAZANDO EL CABEZAL MVIL

La posicin del cabezal mvil para mecanizar una superficie cnica puede determinarse segn la pieza

acabada. sta (o la muestra) se coloca entre las puntas de la mquina herramienta y el cabezal mvil

se desplaza hasta que la generatriz de la superficie cnica resulte paralela al desplazamiento

longitudinal del carro. Para esto, el indicador se monta en el portaherramientas , se acerca a la pieza

hasta entrar en contacto y se desplaza (por el carro) a lo largo de la generatriz de la pieza. El cabezal

mvil se desplaza hasta que las desviaciones de la aguja del indicador sean mnimas, despus de lo

cual se fija.

Para asegurar igual conicidad de una partida de piezas que se trabajan por este procedimiento, es

preciso que las dimensiones de las piezas y de sus agujeros de centrado tengan unas desviaciones

insignificantes. Puesto que el desplazamiento de las puntas de la mquina herramienta provoca

desgaste de los agujeros de centrado de las piezas que se maquinan, se recomienda mecanizar

primero las superficies cnicas, luego corregir los agujeros de centrado y despus de esto llevar a cabo

el maquinado fino definitivo. Para reducir el ensanche por golpeteo de los agujeros de centrado y el

desgaste de las puntas, es conveniente fabricar estas ltimas con los vrtices redondeados.

Pueden producirse conicidades largas ligeras en flechas y partes exteriores solamente entre

centros. Las conicidades internas no pueden cortarse por este mtodo. Se hace uso del

avance automtico para obtener buenos acabados. Debe conocerse la conicidad por pie o

por pulgada para poder calcular la magnitud del desplazamiento del contrapunto. Como los

conos son diferentes longitudes, no seran iguales las conicidades por pulgada o por pie para

el mismo desplazamiento (fig.9). Cuando se conoce la conicidad por pulgada, el clculo del

desplazamiento se hace as:

Desplazamiento = (CPPu * L)/2

Donde CPPu = conicidad por pulgada

L = Longitud de la pieza de trabajo.

De manera semejante, si se conoce la conicidad en pies, el clculo para el desplazamiento

sera el siguiente:

Desplazamiento = (CPP * L)/24

Donde CPP = conicidad por pies

L = Longitud de la pieza de trabajo.

Si la pieza de trabajo tiene una conicidad corta en cualquier parte de su longitud

(fig. 10) y no se conoce ni la conicidad por pie i la conicidad por pulgada, puede aplicarse la

siguiente frmula:

Desplazamiento = L*(D-d)/(2*L

1

)

Donde D = dimetro en el extremo grande del cono

d = dimetro en el extremo pequeo del cono.

L = longitud total de la pieza de trabajo.

L1 = longitud del cono

Cuando se est preparando para

tornear una conicidad entre centros, recurdese

que el rea de contacto entre el centro y el

agujero de centro es limitada (fig. 11). Puede ser

necesario lubricar con frecuencia los centros.

Tambin debe notarse la trayectoria

de la cola doblada del pero del torno en la

ranura de arrastre(fig. 12). Verificar que haya

una holgura adecuada

Para medir el desplazamiento del contrapunto, utilizar ya sea los centros y una escala o la marca

testigo y una escala; ambos mtodos son adecuados para algunos fines. Puede hacerse una

medicin ms precisa con un indicador de cartula. Se ajusta el indicador sobre el husillo del

contrapunto mientras estn todava alineados los centros. Se recomienda tener una carga ligera en el

indicador. Se ajusta el bisel a cero y se mueve el contrapunto hacia el operador una magnitud igual a

la calculada. Fijar el contrapunto a los carriles. Si se cambia la lectura del indicador, aflojar ala prensa

de sujecin y hacer el reajuste necesario.

Otro mtodo exacto para desplazar el contrapunto es usar el carro transversal. Con los

centros alineados, llevar el extremo trasero del porta herramienta hasta estar en contacto con el husillo

del contrapunto. Puede usarse una tira de papel como calibrador de hoja. Ajustar la cartula del

micrmetro a cero. Retroceder el carro transversal la cantidad calculada ms una vuelta completa

para eliminar el juego, luego vuelva a regresarlo la cantidad calculada. Mueva el contrapunto hasta

que haga contacto con la tira de papel sostenida en el extremo del porta herramienta.

Al cortar roscas cnicas tales como roscas de tubera, la

herramienta debe escuadrarse con la lnea de centros de la

pieza de trabajo, y no con la conicidad (fig,. 17). Cuando ya

haya terminado de hacer conos por el mtodo del

contrapunto desplazado, realinear los centros a 0.001

pulgadas o menos en 12 pulgadas.

T.C. CON COPIADOR

Tambin est muy difundido el maquinado de las superficies

cnicas con dispositivos copiadores. En la bancada de la

mquina se fija la placa 1 (fig 8.6 a) con la regla copiadora 2,

por lo cual se desplaza el cursor 5 unido al carro 6 de la

mquina herramienta por medio del tirante 7 con el sujetador

8. Para conseguir el movimiento transversal libre del carro es

necesario desconectar el tornillo del avance transversal,

Durante el desplazamiento longitudinal del carro 6 la cuchilla

adquiere ambos movimientos: el longitudinal a partir del carro

y el transversal a partir de la regla copiadora 2. La magnitud

del desplazamiento transversal depende del ngulo de giro de

la regla copiadora 2 respecto al eje 3. El ngulo de giro de la

regla de determina por las divisiones trazadas en la placa 1; la

regla se fija mediante los pernos 4. El avance de la cuchilla

hasta la profundidad de corte se opera con la manivela de

movimiento del carrillo superior del carro.

T.C. CON COPIADOR

El maquinado de la superficie cnica 4 (fig. 8.6, b)

se realiza con la plantilla copiadora 3 instalada en

el husillo de la contrapunta del cabezal mvil o en

el cabezal revlver de la mquina. En el

portaherramientas del carro transversal se monta

el dispositivo 1 con el rodillo copiador 2 y una

cuchilla normal puntiaguda. Durante el

desplazamiento transversal del carro, el rodillo

copiador 2 recibe un desplazamiento longitudinal

que corresponde al perfil de la plantilla copiadora 3

y que se transmite (a travs del dispositivo 1) a la

cuchilla. Las superficies cnicas exteriores se

mecanizan con cuchillas normales y las interiores,

con las de torneado interior.

El aditamento para conos tiene una corredera externa a

los carriles que puede orientarse a un cierto ngulo y

que permite mover el carro transversal al ngulo de

ajuste. Con l pueden hacerse conicidades desde

ligeras hasta regularmente fuertes, pero la longitud est

limitada a la carrera del aditamento. La pieza de trabajo

puede sujetarse en un mandril y pueden hacerse conos

tanto externos como internos, a menudo con el mismo

ajuste para partes que deben ensamblarse. Se utiliza

avance automtico. Los aditamentos para conos estn

graduados en pulgadas por pie (CPP) o en grados.

Existen dos tipos de aditamentos para

conos, el aditamento simple y el aditamento telescpico

para conos Fig. 19. Cuando se instala el de tipo simple,

es necesario quitar el tornillo que fija el avance

transversal para liberar la tuerca. Luego debe darse la

profundidad de corte usando la manivela del tornillo de

avance del carro auxiliar. Puede usarse el avance

transversal para dar la profundidad de corte cuando se

utiliza el aditamento telescpico para conos, ya que con

este tipo no se desembona el tornillo que fija el avance

transversal.

Cuando se va a duplicar una pieza de trabajo o cuando se va a cortar una conicidad interna

para una conicidad externa existente, es conveniente ajustar el aditamento para conos usando un

indicador de cartula. La punta de contacto del indicador de cartula debe estar ajustada al

centro de la pieza de trabajo. Primero se centra la pieza de trabajo en un mandril o entre centros

de manera que no ofrezca corrimiento alguno al hacrsela girar. Con el husillo del torno parado,

se mueve el indiciador desde uno de los extremos del cono hasta el otro. Se ajusta el aditamento

para conos hasta que no vare la lectura del indicador durante el movimiento.

Si no se conoce el ngulo, la conicidad por pie o la conicidad por pulgada para poder

ajustar el aditamento para conos, entonces se procede como sigue:

Si se tienen expresados por pulgadas los dimetros de los extremos (D y d) y la

longitud del cono (L):

Conicidad por pie = 12 ( D d ) / L

Si se tiene la conicidad por pie, pero se quiere conocer la magnitud de la conicidad en

pulgadas para una longitud dada, se aplica:

Magnitud de la conicidad = ( longitud ) ( CPP ) / 12

Dada de la parte cnica

Procedimiento para Instalar el Aditamento para Conos: (fig. 21)

1. Limpiar y aceitar la barra deslizante ().

2. Colocar la pieza de trabajo y la herramienta de corte al centro. Acercar la herramienta hasta la

pieza de trabajo y al centro de la parte cnica.

3. Quitar el tornillo que fija el avance transversal (b) que une a la tuerca del tornillo del avance

transversal con la corredera transversal. No se debe quitar ese tornillo si se est usando un

aditamento telescpico para conos. El tornillo se quita solamente cuando se usa el de tipo simple.

Colocar un tapn temporal en el agujero para evitar que le caigan rebanadas.

4. Aflojar los tornillos de seguridad (c) de ambos extremos de la barra deslizante y ajustarlos al

grado requerido de conicidad.

5. Apretar los tornillos de seguridad.

6. Apretar la palanca ligera (d) sobre la extensin ranurada de la corredera transversal que hay

en el bloque deslizante, con el aditamento de tipo simple nicamente.

7. Asegurar la mnsula de sujecin (e) a la bancada del torno.

8. Mover el carro hacia la derecha de manera que la herramienta quede de a de pulgada

pasando la posicin de partida. Esto debe hacerse en cada pasada para eliminar cualquier juego

del aditamento para conos.

9. Alimentar la herramienta hacia la pieza de trabajo la profundidad del primer corte del carro

transversal, excepto cuando se est usando un aditamento de tipo simple. Para el de tipo simple se

utiliza la corredera del carro auxiliar.

10. Tomar un corte de prueba y verificar los dimetros. Continuar el corte de desbastado.

11. Verificar el cono en cuanto a ajuste y reajustar el aditamento para conos, en caso necesario.

12. Tomar un corte ligero, de alrededor de 0.010 in. y verificar nuevamente la conicidad. Si es

correcta, terminar los cortes de desbastado y de acabo.

Los conos internos se hacen mejor con el aditamento para conos. Se ajusta todo de la

misma manera prescrita para los conos externos.

Con un transportador puede ajustarse una herramienta a un ngulo dado y

puede hacerse un corte de un solo encaje para producir un cono. Este mtodo se usa a

menudo para biselar una pieza de trabajo a un ngulo tal como el bisel usado para las

tuercas y cabezas hexagonales de tornillo pasante. Se emplean a veces herramientas de

forma cnica para hacer ranuras de forma de V. Slo se pueden hacer conos muy cortos

con herramienta de forma.

En ocasiones se usan escariadores cnicos para producir una conicidad

especfica, como un cono Morse. Primero se usa un escariador para desbastar, y despus

uno de acabado. A menudo se utilizan los escariadores para acabado de conos Morse

para corregir un cono Morse interno muy mordido y escariado.

CASOS ESPECIALES

ESCARIADO

Para obtener un orificio cnico en un material macizo

(fig 8.7), la pieza bruta se mecaniza previamente (se

taladra, se mandrina) y luego se labra definitivamente

(se escaria).

El escariado se ejecuta sucesivamente con un

juego de escariadores cnicos (fig. 8.8). El dimetro del

orificio taladrado previamente es en 0,51mm menor

que el de entrada del escariador. Las formas de los filos

y el trabajo de los escariadores son los siguientes:

Los filos del escariador desbastador (fig. 8.8, a)

tienen forma escalonada; el escariador semiacabador

(fig. 8.8 b) elimina rugosidades dejadas por el

escariador desbastador; el escariador acabador (fig, 8.8

c) tiene filos continuos en toda su longitud y calibra el

orificio.

Si necesita obtener un orificio cnico de alta

precisin, antes de escariarlo, se mecaniza con una

broca avellanadota cnica, para lo cual en el material

macizo se perfora un orificio en 0,5 mm menor que el

dimetro del cono, y luego se aplica la broca

avellanadota. A fin de disminuir el sobreespesor para el

avellanado, a veces se usan brocas escalonadas de

diferente dimetro.

En piezas como los rboles con frecuencia resulta necesario

practicar agujeros de centrado que despus se emplean

para el maquinado ulterior de la pieza y para su restauracin

durante la explotacin. Por eso, el centrado se ejecuta con

esmero especial. Los agujeros de centrado del rbol han de

encontrarse sobre un mismo eje y tener iguales dimensiones

en ambos topes, independientemente de los dimetros de

los muones terminales del rbol.

Si no se cumplen estos requerimientos, se

reduce la precisin del maquinado y aumenta el desgaste de

las puntas y de los agujeros de centrado.

La configuracin de los agujeros de centrado se

aduce en la fig. 8.9; sus dimensiones se dan en la tabla 5.

Con mayor frecuencia los agujeros de centrado tienen el

ngulo del cono igual a 60. A veces, en rboles pesados el

ngulo nominal se aumenta hasta 75 90. Para que el

vrtice de la punta no entre en contacto co la pieza, en los

agujeros de centrado se practican cavidades cilndricas con

un dimetro d (fig. 8.9).

Para preservar contra el deterioro los agujeros de centrado

de uso reiterado stos tienen un bisel protector con un

ngulo de 120 (fig. 8.9 b).

Dimetro de

la pieza a

trabajar

Dimetro

mnimo del

mun

terminal del

rbol D

o

mm.

d (dimetro

nominal)

Z; D, no ms

de

L, no menos

de

Ms de 6,

hasta 10

6,5 1,5 4 1,8 0,6

Ms de 10,

hasta 18

8 2,0 5 2,4

0,8

Ms de 18

hasta 30

10 2,5 6 3 0,8

Ms de 30

hasta 50

12 3 7,5 3,6 1

Ms de 50

hasta 80

15 4 10 4,8 1,2

Ms de 80

hasta 120

20 5 12,5 6 1,5

La fig. 8.10 muestra cmo se desgasta la punta fija de la mquina herramienta cuando el agujero de

centrado est ejecutado incorrectamente en la pieza bruta. Si hay falta de coaxialidad a entre los

agujeros de centrado y falta de coaxialidad b entre las puntas (fig. 8.11), durante el maquinado la

pieza se ajusta con un ladeo, lo cual provoca errores considerables en la forma de la superficie

exterior de la pieza.

Los agujeros de centrado con dimetros de 1,55mm se mecanizan con brocas centradoras

combinadas sin bisel protector (fig. 8.12,d) o con ste (fig. 8.12, e). Los agujeros de centrado de

grandes dimensiones primero se taladran con una broca cilndrica (fig. 8.12, a) y luego, con un

avellanador de un solo diente (fig. 8.12, b) o de dientes mltiples (fig. 8.12, c).

Los agujeros de centrado se trazan valindose de la escuadra de trazado (fig. 8.13, a) Las clavijas 1

y 2 estn dispuestas a distancias iguales respecto del borde AA de la escuadra. Aplicando la

escuadra sobre el tope y apretando las clavijas contra el mun del rbol, se traza una raya en el

tope del rbol a lo largo del borde AA y despus de girar la escuadra a 6090 se traza la raya

siguiente, etc. La interseccin de varias rayas determinar la posicin del agujero de centrado en el

tope del rbol. Para el trazado se puede utilizar tambin la escuadra mostrada en la fig. 8.13 b.

Despus del trazado se hace el graneteado del agujero. Si el dimetro del mun del rbol

no supera los 40 mm, el graneteado del agujero se puede hacer con el dispositivo mostrado en la

fig. 8.14 sin el trazado previo.

El cuerpo 1 del dispositivo se monta con la mano izquierda sobre el tope del rbol 3 y, con un golpe del

martillo sobre el granete 2, se marca el centro del agujero.

Si durante el trabajo las superficies cnicas de los agujeros de centrado se deterioran o

desgastan irregularmente, se permite corregirlas con una cuchilla; en este caso la carretilla superior del

carro se hace girar al ngulo del cono.

AVANCES PEQUEOS

En

los trabajos de desbaste y semiacabado, podemos retroceder el carro con la pieza en

movimiento, aunque la hta. labre en ste retroceso una pequea ranura en espiral.

Sin embargo en las pasadas de acabado, esta espiral no es admisible. Para evitarlo,

al llegar al final del cilindrado, paremos el motor, retrocediendo el carro con la pieza

parada, la hta. marcar una pequea raya recta en la pieza, que tendr menos

importancia que la espiral. En caso de no admitir tampoco sta raya, pararemos el

motor al final de la pasada, retrocedemos el carro transversal un par de m.m.,

llevamos el carro principal al principio de pieza, volvemos a colocar el nonio de la

manivela del carro transversal a la posicin anterior, no se ha producido la raya le

damos la nueva pasad y repetimos la secuencia. Pro, el carro transversal con un

husillo con paso de 4 o 5 m.m., no tiene la sensibilidad para que podamos dar

pasadas finas para obtener acabados con tolerancias I.T.7

Para conseguir pasadas centesimales, prepararemos el torno de la forma siguiente:

Inclinamos el carro orientable (charriot), un ngulo a , que se verifique:

Tangente de a= 0,1

Este angulo resulta ser:

a= 5 45

AVANCES PEQUEOS

Con la inclinacin descrita, se verifica que: cada division del nonio del carro

orientable que avance, desplazar dicho carro, na dcima de m.m.. Al estar

dicho carro inclinado los 5 45, que corresponde a la proporcin 1:10, por cada

dcima de

m.m. que avance el carro, la hta , avanzar en el sentido de la profundidad , 1

centsima de m.m., con la cual podemos dar pasadas de 1/100 de m.m. en radio

de la pieza. Debemos indicar que la pieza, habr reducido su dimetro en 2

centsimas de milmetro, si queremos que la pieza disminuya su dimetro de

centsima en centsima, tendremos que darle al volante del charriot, un recorrido

de media dcima de milmetro, con lo cual la penetracin de la herramienta es de

media centsima de milmetro.

Control de las superficies cnicas

La conicidad de las superficies cnicas exteriores se mide con una plantilla o un

calibre de ngulos universal. Para conseguir unas mediciones ms precisas se emplean los

calibres-casquillos (fig. 8.15),con los cuales se verifica no slo el ngulo del cono, sino tambin

sus dimetros. Sobre la superficie mecanizada del cono con un lpiz se trazan 2 3 rayas, luego

sobre el cono a medir se pone le calibre-casquillo presionndolo ligeramente sobre ste y

hacindolo girar en torno al eje. Si el cono est mecanizado correctamente, las rayas se borran y

el extremo de la pieza cnica se encuentra entre las marcas A y B del calibre-casquillo.

Para medir los orificios cnicos se utiliza el calibre-tapn. La correccin del maquinado de un

orificio cnico se determina (al igual que al medir los conos exteriores) por adherencia mutua de

las superficies de la pieza y del calibre-tapn. Si las rayas trazadas con el lpiz en el calibre-tapn

desaparecen junto al dimetro menor, el ngulo del cono en la pieza es demasiado grande y si

desaparece junto al dimetro mayor, el ngulo es demasiado pequeo.

La manera ms conveniente y sencilla de verificar conos es por medio del probador de tapn para

conos, tratndose de conos internos, y el probador de anillo para conos tratndose de conos

externos.

Procedimiento para Verificar una Conicidad

1. Se hace una marca de gis o de azul de Prusia a todo lo largo del probador.

2. Introducir el probador en la conicidad interna y se le gira ligeramente. Cuando se saca el

probador, la marca de gis se habr raspado parcialmente en donde hubo contacto.

3. Ajustar la conicidad hasta que se borre por friccin completamente la marca de gis en

toda la longitud de contacto, lo que indicar que se ha logrado un buen ajuste.

El mtodo se aplica para conicidades internas y externas, pero utilizando, para las

conicidades internas, un probador de tapn y para las externas, un probador de anillos.

Para Verificar Conicidad por Pulgada

La conicidad por pulgada puede verificarse con un micrmetro haciendo

dos marcas separadas por una distancia de 1 pulgada sobre el cono y midiendo los dimetros

en dichas marcas. La diferencia es la conicidad por pulgada. Una manera ms precisa de

hacer esta medicin es utilizar un mrmol con paralelas de precisin y varillas para brocas. Sin

embargo, si se usa este mtodo tiene que quitarse del torno a pieza de trabajo. Cuando se

hace esto, es importante mantener la lnea de centros del cono paralela a la regla de senos y

leer el indicador en el punto ms alto.

CONOS DE REDUCCIN AGP - Para cono MORSE

segn norma DIN 2185. Totalmente

templados y rectificados interior y exteriormente. ALTA

PRECISIN

ALARGADERA ALTA PRECISIN AGP - Para cono

MORSE, segn norma DIN 2187.

Totalmente templadas y rectificadas interior y

exteriormente.

AGP ESPIGAS DE REDUCCIN - Piezas de

acoplamiento con cono MORSE segn

DIN 228 para portabrocas. ALTA PRECISIN. Templadas y

rectificadas.

AGP ESPIGAS DE REDUCCIN - Piezas de

acoplamiento con cono MORSE segn

DIN 228 para portabrocas. ALTA PRECISIN. Templadas y

rectificadas.

ESPIGA DE REDUCCIN PARA PORTABROCAS

ROSCADOS

You might also like

- Mecanizado de Superficies Cónicas y Agujeros de CentradoDocument33 pagesMecanizado de Superficies Cónicas y Agujeros de CentradoCarlos Arturo Lasso Vásquez40% (5)

- Conos y ConicidadDocument12 pagesConos y ConicidadDaniel Campos Ovando87% (15)

- Afilado cuchilla tornoDocument4 pagesAfilado cuchilla tornoKatty Pinto78% (9)

- Taladrado en El TornoDocument6 pagesTaladrado en El TornoRicardo Vash Lázaro93% (40)

- Torneado ExcentricoDocument12 pagesTorneado Excentricozippote67% (6)

- Accesorios Del TornoDocument4 pagesAccesorios Del TornoRicardo Vash Lázaro50% (2)

- Torneado CónicoDocument3 pagesTorneado CónicoAnonymous OANw5loNKQ58% (12)

- Conicidad y Rosacado TornoDocument20 pagesConicidad y Rosacado TornoVadi Cg60% (5)

- Roscado ModularDocument6 pagesRoscado ModularDickson Casquete Sanchez0% (1)

- Accesorios y Dispositivos Del TornoDocument9 pagesAccesorios y Dispositivos Del TornoAlexander Zapata100% (3)

- Metodos de Division (Recto)Document8 pagesMetodos de Division (Recto)Alan Vallejos Cerda0% (1)

- Angulos Principales de Herramienta de CorteDocument1 pageAngulos Principales de Herramienta de CorteTaller Metal-Mecanica Leo100% (2)

- Que Es Torneado CónicoDocument5 pagesQue Es Torneado CónicoDanielSilva60% (10)

- Cálculo para La Ejecución de RoscasDocument19 pagesCálculo para La Ejecución de RoscasJavier Quispe Hualpa75% (8)

- Fórmulas para El Cálculo de ConicidadesDocument4 pagesFórmulas para El Cálculo de ConicidadesArturo Torres Moreno50% (6)

- Introduccion para Guia Tambores GraduadosDocument10 pagesIntroduccion para Guia Tambores GraduadosFabian Rodrigo Sanchez Binimelis13% (8)

- Elaboración Del Cono en El TornoDocument9 pagesElaboración Del Cono en El TornoRaul Pabón0% (1)

- Velocidad de CorteDocument6 pagesVelocidad de CorteSaya Martinez100% (1)

- Conos en TornoDocument5 pagesConos en TornoDavicho Cisterna Aguayo40% (5)

- Roscado Metrico e InglesDocument13 pagesRoscado Metrico e Inglesensosoen33% (6)

- Torneado de Conos: Ángulo de Inclinación del Carro PortaherramientasDocument9 pagesTorneado de Conos: Ángulo de Inclinación del Carro PortaherramientasWilliamCanro0% (2)

- Torneria Calculo de ConosDocument1 pageTorneria Calculo de ConosTHOR 201371% (7)

- Proceso de Rosca WhitworthDocument3 pagesProceso de Rosca WhitworthMoises GuiaNo ratings yet

- Tiempos de MecanizadoDocument21 pagesTiempos de Mecanizadotxarlitxan100% (3)

- Que Son Discos AbrasivosDocument4 pagesQue Son Discos AbrasivosLuis Anchapuri71% (7)

- Hoja de Procesos TornoDocument6 pagesHoja de Procesos Tornocarlos caiza100% (1)

- Cuestionario FresadoraDocument4 pagesCuestionario FresadoraGeovanny Michilena67% (6)

- El Roscado A ManoDocument26 pagesEl Roscado A ManoSantiago OrozcoNo ratings yet

- Cálculo Engranajes HelicoidalesDocument7 pagesCálculo Engranajes Helicoidaleshussein mitsuki100% (2)

- Preguntas FresadoraDocument4 pagesPreguntas FresadoraBrayan Herrera CastilloNo ratings yet

- Desbaste ConicoDocument9 pagesDesbaste ConicoCarlos PilatasigNo ratings yet

- AvellanadoDocument4 pagesAvellanadoBrayan Auvert67% (3)

- Rosca Con Múltiples EntradasDocument7 pagesRosca Con Múltiples EntradasJimmy Michael Reinoso CuviNo ratings yet

- Montajes de La Pieza en El TornoDocument4 pagesMontajes de La Pieza en El TornoTatis Sierra85% (33)

- Hoja de Procesos Engrane HelicoidalDocument4 pagesHoja de Procesos Engrane HelicoidalMarlon Vaca60% (5)

- Preguntas de FresadoraDocument8 pagesPreguntas de Fresadoraivilema50% (4)

- Cálculos de taller para conos, inclinación y engranajes cónicosDocument4 pagesCálculos de taller para conos, inclinación y engranajes cónicosMecanizado SenaNo ratings yet

- Accesorios de Torno ParaleloDocument6 pagesAccesorios de Torno ParaleloXris Nava RamosNo ratings yet

- Hoja de Proceso de TorniadoDocument3 pagesHoja de Proceso de TorniadoKarlosAndrésCuevaŢorres50% (4)

- Cuestionario 1 RectificadoraDocument13 pagesCuestionario 1 RectificadoraRodrigo Torres80% (5)

- CÁLCULO y CONSTRUCCIÓN DE CONOSDocument11 pagesCÁLCULO y CONSTRUCCIÓN DE CONOSSantiago Orozco100% (1)

- Practica RoscadoDocument24 pagesPractica RoscadoLaura Torres O100% (3)

- El Plato DivisorDocument30 pagesEl Plato DivisorPam Muñiz100% (1)

- DIVISION DIFERENCIAL Mecanica 3 PDFDocument22 pagesDIVISION DIFERENCIAL Mecanica 3 PDFDiego LunaNo ratings yet

- Hoja de Procesos Torno 1Document2 pagesHoja de Procesos Torno 1Frank Guerrero100% (1)

- Cuestionario de TornoDocument24 pagesCuestionario de TornoManuel Cervantes100% (2)

- Cuestionario Capítulo 55Document8 pagesCuestionario Capítulo 55Delia Araoz Quiroz83% (6)

- Fabricación de roscas en torno manualDocument3 pagesFabricación de roscas en torno manualLuz HernandezNo ratings yet

- Cabezal Divisor FresadoraDocument33 pagesCabezal Divisor FresadoraCharlieNo ratings yet

- Cono ISO y MorseDocument1 pageCono ISO y MorseMatias CuevasNo ratings yet

- Clase1 Torneado ConicoDocument57 pagesClase1 Torneado ConicoJulia Rosmeri Bravo Tarazona0% (1)

- (1library - Co) Clase1 Torneado CónicoDocument57 pages(1library - Co) Clase1 Torneado CónicoSoy YoNo ratings yet

- Torneado ConicoDocument19 pagesTorneado ConicoFernando MercedesNo ratings yet

- Torneado de Conos y Tornillo Sin FinDocument72 pagesTorneado de Conos y Tornillo Sin FinsebastiamNo ratings yet

- Torneado CónicoDocument12 pagesTorneado Cónicocamino8888100% (3)

- Guía I - ConididadDocument7 pagesGuía I - ConididadIsaias Guevara100% (1)

- MoleteadoDocument6 pagesMoleteadoJose ZhauNo ratings yet

- Afilado de FresasDocument8 pagesAfilado de FresasLuis Alberto Mayorga PlazaNo ratings yet

- Diseño de utillajes, matricería y prototipado con SolidWorksFrom EverandDiseño de utillajes, matricería y prototipado con SolidWorksRating: 3 out of 5 stars3/5 (1)

- CLASE Torno (1) AngelicayfernandoDocument13 pagesCLASE Torno (1) AngelicayfernandoRenzo PalaciosNo ratings yet

- t3 Mecanismos Ejerc SuelDocument15 pagest3 Mecanismos Ejerc SuelPedro LeonNo ratings yet

- Metrología Dimensional InstrumentosDocument62 pagesMetrología Dimensional InstrumentosRenzo PalaciosNo ratings yet

- Unidad3 MedidasdescriptivasDocument11 pagesUnidad3 MedidasdescriptivasHector Vino MamaniNo ratings yet

- NCh1285 02 1997 PDFDocument17 pagesNCh1285 02 1997 PDFgestioneNo ratings yet

- Modelo TCP IpDocument4 pagesModelo TCP IpJeferson CerdaNo ratings yet

- Cat 793F Mining TruckDocument5 pagesCat 793F Mining TruckForomaquinas100% (1)

- CD 4005Document8 pagesCD 4005angel gregorio ramirez reinaNo ratings yet

- ABUS - Puentes GrúaDocument32 pagesABUS - Puentes Grúahangarrod100% (1)

- Guía cámara IP WiFiDocument2 pagesGuía cámara IP WiFiCésar CastreNo ratings yet

- Caterpillar Serie KDocument3 pagesCaterpillar Serie KRonal Quispe HuamanNo ratings yet

- Mercedes Benz Clase B 200 BlueEFFICIENCY Manual La Merced PilarDocument1 pageMercedes Benz Clase B 200 BlueEFFICIENCY Manual La Merced Pilarservicio automotríz autovulcanNo ratings yet

- Ficha Tecnica Botas ChauchoDocument2 pagesFicha Tecnica Botas ChauchoMariana Castillo100% (1)

- Bases de diseño de proyectos de ingenieríaDocument58 pagesBases de diseño de proyectos de ingenieríaRoberto Moreno Muñoz100% (1)

- Guía de EjerciciosDocument3 pagesGuía de EjerciciosRodriguez Vasquez AntonioNo ratings yet

- Tabla Api-598Document2 pagesTabla Api-598Miguel Angel Perez LopezNo ratings yet

- PHP Orientado A ObjetosDocument11 pagesPHP Orientado A Objetosjer86No ratings yet

- Caso de Estudio Ccna 1 ExpDocument48 pagesCaso de Estudio Ccna 1 ExplorenatorresNo ratings yet

- Iso 14001Document14 pagesIso 14001Ang LucNo ratings yet

- Ficha TécnicaDocument5 pagesFicha Técnicaluis miguel escobar rondinelNo ratings yet

- Documentacion TecnicaDocument25 pagesDocumentacion TecnicaRuiNo ratings yet

- Nom 148 Ssa1 1996Document9 pagesNom 148 Ssa1 1996Ramón ÁngelesNo ratings yet

- Desplazamiento Del NeutroDocument7 pagesDesplazamiento Del NeutroSile MejiasNo ratings yet

- Procedimiento Control de Producto No ConformeDocument5 pagesProcedimiento Control de Producto No ConformeAdrian AvilaNo ratings yet

- Guia de IntegracionDocument21 pagesGuia de Integracionjuan zuñigaNo ratings yet

- Como Convertir Un Archivo PDF Protegido A Word GratisDocument2 pagesComo Convertir Un Archivo PDF Protegido A Word GratisPamelaNo ratings yet

- Buses y componentes internos de una computadoraDocument3 pagesBuses y componentes internos de una computadoraPoma MisesNo ratings yet

- CONVERSIONES DE MAYOR USO EN LA INDUSTRIADocument8 pagesCONVERSIONES DE MAYOR USO EN LA INDUSTRIASebas Montenegro HerreraNo ratings yet

- Carretilla Elevadora de Carga LateralDocument4 pagesCarretilla Elevadora de Carga LateralJorge MoreiraNo ratings yet

- Configuración Access PointDocument34 pagesConfiguración Access PointMg. Miguel A. VENTURA JANAMPANo ratings yet

- Introduccion Video DigitalDocument3 pagesIntroduccion Video DigitalMauricio AriasNo ratings yet

- Apartarrayos Operacion Con Carga y Descanso Apartarrayo PDFDocument2 pagesApartarrayos Operacion Con Carga y Descanso Apartarrayo PDFEduardo Reyes HdezNo ratings yet

- Preguntas Ohsas 18002Document5 pagesPreguntas Ohsas 18002barzallo20No ratings yet