Professional Documents

Culture Documents

KOROSI PADA TEMPERATUR TINGGI

Uploaded by

Ali MasrufOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

KOROSI PADA TEMPERATUR TINGGI

Uploaded by

Ali MasrufCopyright:

Available Formats

Korosi Pada Temperatur Tinggi Korosi pada permukaan logam ternyata masih dapat terjadi meskipun elektrolit cair

tidak ada, karena itu tidak mengherankan bila proses tersebut sering disebut korosi kering. Namun demikian, definisi tentang korosi yang digunakan selama ini tidak berubah, begitu pula penjabaran proses korosi dan juga persamaannya Mz+ Mz+ + zeBarangkali proses korosi kering yang paling nyata adalah reaksi logam dengan oksigen di udara. (Walaupun nitrogen menjadi unsur utama yang membentuk udara, perannya tidak penting ketika logam dipanaskan di udara, karena pengaruh oksigen lebih dominan. Pada temperatur tinggi, nitrogen memang bereaksi dengan kromium, alumunium, titanium, molibdenum dan tungsten, tetapi reaksi-reaksi ini di luar cakupan pembahasan kita). Kendati reaksi dengan oksigen pada prinsipnya sangat sederhana, para ilmuwan di masa lampau mengalami kesulitan dalam memahami perubahan berat yang menyertai kalsinasi (oksidasi) logam di udara. Bahkan sekarang, pengkajian tentang oksidasi dan reaksi-reaksi temperatur tinggi lain menyangkut paduan-paduan modern telah membuktikan bahwa proses yang dilibatkan kompleks sekali. Oleh karena itu, dalam makalah ini pokok permasalahan yang semakin rumit tersebut akan dibahas secara garis besar saja. Oksigen sudah bereaksi dengan kebanyakan logam, meskipun energi termal yang dibutuhkan untuk menghasilkan laju oksidasi yang bermakna bagi perekayasaan mungkin sangat bervariasi untuk logam-logam yang berbeda pada temperatur yang sama. Pada temperatur lingkungan sehari-hari, dari kebanyakan bahan untuk rekayasa ada yang sudah teroksidasi sedemikian rupa sehingga lapisan oksida melindungi logam di bawahnya. Ada pula yang di udara kering bereaksi begitu lambat sehingga oksidasi tidak mendatangkan masalah. Pada temperatur tinggi, walau bagaimanapun, laju oksidasi logam-logam meningkat. Jadi, jika sebuah komponen rekayasa mengalami kontak langsung dengan lingkungan bertemperatur tinggi untuk waktu yang lama, komponen itu mungkin menjadi tidak berguna. Sebagai contoh, dalam udara kering yang murni pada temperatur hanya sedikit di bawah 480C, sebuah selaput pelindung yang sangat tipis terbentuk pada permukaan baja lunak yang telah dipoles, tetapi dengan laju yang dalam pengertian rekayasa dapat diabaikan. (Laju ambang batas yang telah didefinisikan adalah 10-3 kg m-2 jam-1). Meskipun demikian, selama proses penggilingan dan pengepresan panas terhadap baja lunak (proses yang berlangsung pada sekitar 900C), laju oksidasi cukup besar untuk menghasilkan selapis oksida yang disebut kerak giling (mill scale), yang tidak berfungsi sebagai pelindung. Kita sudah melihat bahwa kerak giling mungkin penting pengaruhnya terhadap laju korosi baja lunak dalam linhkungan berair. Di pihak lain, pemanfaatan logam-logam seperti alumunium, dan titanium bergantung pada kemampuan masing-masing dalam membentuk selaput oksidasi pelindung dalam temperatur kamar.

Sebelum pengendalian temperatur dalam proses-proses perlakuan panas mencapai kecanggihan seperti pada masa sekarang ini. Temperatur lempengan atau batangan baja sering diukur dari warna-warni yang berkembang pada permukaannya selama perlakuan panas itu berlangsung. Cara ini ternyata cukup teliti : untuk setiap kenaikan 10C antara 230C dan 280C, warna logam berubah menurut urutannya adalah : gading pucat, gading tua, coklat, ungu kecoklatan, ungu dan ungu tua. Logam baja tampak kebiruan pada temperatur 300C. Kondisi pengoperasian kian menjadi ganas : bahan-bahan yang dibutuhkan adalah yang mampu bertahan dari temperatur 800 hingga 1000C, masih ditambah tingkat tegangan yang besar akibat rotasi kecepatan tinggi. Ini menuntut dikembangkannya golongan paduanpaduan baru yang disebut paduan super (superalloys) bahan dasar paduan-paduan ini kebanyakan nikel ; walaupun ada juga kelompok-kelompok yang menggunakan bahan dasar besi dan kobalt. Sekarang paduan super digunakan pada turbin-turbin gas untuk kapal laut, pesawat terbang, industri, dan kendaraan, serta untuk wahana angkasa, motor roket, reaktor nuklir, pembangkit listrik tenaga uap, pabrik petrokimia, dan banyak lagi penerapan lain. Baja masih menjadi bahan utama untuk penggunaan dalam turbin-turbin gas walaupun persetasenya telah turun karena tergeser oleh paduan-paduan super dan paduan-paduan titanum. Peran serta paduan-paduan alumunium dalam pengembangan turbin gas kecil ; tetapi seperti akan kita lihat, sebagai unsur tambahan alumunium penting sekali. Makalah ini akan memberikan pembahasan singkat tentang perilaku logam-logam dalam temperatur tinggi dan lingkungan-lingkungan tidak mengandung air. Pembahasan akan dipusatkan pada pengembangan oksida, walaupun selaput-selaput lain juga akan diperkenalkan. 1. Oksida-oksida Logam Oksida-oksida logam (serta senyawa-senyawa lain seperti sulfida dan halida) dapat dibagi menjadi dua golongan : oksida yang mantap pada rentang temperatur seperti yang akan ditemui dalam strukur-struktur rekayasa, dan oksidasi yang tidak mantap. Kita akan mulai dengan oksida yang tidak mantap dahulu. Apabila oksida yang tidak mantap dipanaskan, oksida itu mengurai untuk melepaskan logam bersangkutan dan mengendapkannya ke permukaan logam. Perak oksida mengurai di atas 100C, air raksa (II) oksida mengurai di atas 500C, dan kadmium oksida dalam rentang temperatur 900 100 C. Saat ini, oksida yang tidak mantap sedikit manfaatnya bagi perekayasa ; tetapi dahulu penting sekali bagi para ilmuan dalam penelitian dasar oksidasi.

Ahli kimia pada awal peradaban manusia, khususnya Stahl telah mendalilkan teori yang salah, yaitu bahwa logam kehilangan suatu zat yan disebut flogiston dan membentuk logam atau kalks (calx) : logam flogiston oksida logam Stahl antara lain mengatakan bahwa : flogiston lebih ringan dari udara; dan, bila bergabung dengan zat lain, berusaha mengangkat zat itu sehingga beratnya berkurang. Akibatnya, bila suatu zat kehilangan flogiston, beratnya akan bertambah. Dalam tahun 1780an, Lavoiser menggunakan penguraian air raksa oksida untuk membuktikan bahwa teori flogiston untuk oksidasi tidak dapat dipertahankan lagi. Ia memanaskan air raksa sampai menjelang titik didihnya (357C) dalam sebuah wadah yang tersekat rapat; dan ia memperlihatkan bahwa kurang lebih 20 % udara diserap air raksa sesudah mengumpulkan raksa merah oksida dan memanaskannya sampai sekitar 500C, ia menguraikan oksida yang tidak mantap tersebut untuk mendapatkan suatu volume gas sebanyak udara yang hilang dalam percobaan sebelumnya. Ia menunjukkan bahawa gas yang dipulihkan itu dapat membantu pembakaran, sedangkan gas yang tersisa dari tahap pertama percobaan tidak demikian. Ia selanjutnya memperlihatkan bahwa berat air raksa dan gas didapatkan kembali melalu pemanasan raksa oksida (gas oksigen) tepat sama dengan berat raksa oksida. Demikian pula, pertambahan berat raksa sesudah pembentukan oksidanya sama dengan berat oksigen yang diserap dari udara. Dengan cara ini, tanpa keraguan orang dapat menyimpulkan bahwa mekanisme oksidasinya adalah Logam + oksigen oksida logam Golongan oksida mantap yang jauh lebih besar dapat dibagi menjadi dua kelompok : kelompok yang anggota-anggotanya mudah menguap pada temperatur relatif rendah, dan kelompok yang biasanya tetap tinggal pada permukaan logam; kecuali bila dihilangkan secara fisik atau secara kimia. Oksida yang mudah menguap tersebut terbentuk pada permukaan logam, tetapi segera berubah menjadi gas. Akibatnya permukaan logam yang tetap reaktif itu terus mengalami proses oksidasi sampai logam habis sama sekali. Laju reaksi tersebut tidak menurun, bahkan biasanya bertambah bila temperatur meningakat. Molibdenum adalah contoh klasik untuk kelompok ini. Di udara bebas logam ini teroksidasi dengan laju cukup tinggi bila temperatur lebih dari 300C. Terbentuk dua lapisan : yang disebalah dalam adalah lapisan MoO2, sedangkan di sebelah luar lapisan MoO3. Di atas 500C MoO3 mulai menguap, dan pada sekitar 770C laju penguapan sama dengan laju oksidasi. Peningkatan temperatur yang lebih lanjut akan membuat

logam cepat sekali habis. Efek yang timbul semakin dahsyat ketika MoO3 mulai memasuki fase lelah pada temperatur lebih dari 815C. Oksida yang mantap dan tidak mudah menguap diharapkan akan tetap tinggal pada permukaan logam, dan semua oksidasi semacam itu akan melindungi logam dibawahnya. Namun kenyataan yang terjadi tidak demikian. Laju oksidasi tergantung pada beberapa faktor; tiga diantaranya adalah a. Laju difusi reaktan melalui selaput oksida. b. Laju pemasokan oksigen ke permukaan luar oksida. c. Nisbah volume molar oksida terhadap logam. Proses dengan laju paling lambat pada setiap temperatur merupakan laju yang mengendalikan korosi. Pada umumnya, laju korosi akan menurun begitu selaput oksida menebal. Nisbah molar volume oksida yang terbentuk terhadap volume logam yang termakan karena memproduksi oksida, adalah faktor penting dalam menentukan laju korosi untuk rentang waktu yang lama. Jika M adalah massa molekul oksida yang kerapatannya D, maka volume yang ditempati oleh satu mol oksida itu adalah M/D. Jika m adalah massa logam dalam massa M oksidasi, dan kerapatannya d, maka volume logam yang telah berubah menjadi oksida adalah m/d. Tabel 1 memuat nisbah-nisbah (M/D) + (m/d) untuk sejumlah logam. Apabila volume oksida lebih kecil ketimbang logam, jadi Md/mD < 1, seperti pada litium, kalsium, dan magnesium, oksida akan terenggang pada permukaan logam sehingga selaput itu berpori dan tidak berfungsi sebagai pelindung. Proses oksidasi terus berjalan dengan laju linier terhadap waktu. Tabel 1 Harga-harga nisbah volume oksida yang diproduksi terhadap volume logam yang dikonsumsi dalam proses pembentukan oksida. Logam Md/mD Logam Md/mD Li 0,57 Ti 1,73 Ca 0,64 Fe 1,77 Mg 0,81 U 1,94 Al 1,28 Cr 1,99 Ni 1,52 Mo 3,24 Zr 1,56 W 3,35 Cu 1,68

Jika volume oksida lebih besar dari volume logam asalnya yaitu Md/mD > 1 maka kita boleh yakin bahwa oksida itu sinambung dan berfungsi sebagai pelindung.

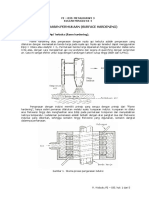

Gambar 1 Oksidasi logam-logam yang membentuk lapisan oksida mantap dengan demikian berlangsung disertai peningkatan berat sampel yang cukup sederhana untuk diukur di laboratorium. Memang, kebanyakan dari pengetahuan kita sekarang mengenai mekanisme oksidasi telah didapatkan dari penelitian-penelitian penambahan berat yang tergantung pada waktu laju penebalan lapisan pada dasarnya dapat dibagi kedalam tiga kategori, yang contohnya namapak dalam gambar 1. (Di situ juga tampak hilangnya berat sejalan dengan waktu bila oksida mudah menguap yang terbentu). Dalam persamaan berikut, y = tebal oksida, t = waktu, c1 hingga c5 adalah tetapan-tetapan. Pertumbuhan parabolik Apabila selaput oksida tetap lekat kepermukaan logam dan menjadi penghalang yang homogen terhadap difusi ion-ion logam atau ion-ion oksida melalui selaput itu, laju pertumbuhan oksida berbanding terbalik dengan tebal sesaat ( instantaneous thickness): dy/dt = c1/y jika diintegrasikan kita akan mendapatkan y2 = c1t (apabila t = 0, y = o : karena itu integrasi tidak diperlukan). Logam-logam yang beroksidasi dengan laju parabolik biasanya dicirikan dari oksidasinya yang tebal dan lekat. Contoh logam-logam ini adalah kobalt, nikel, tembaga dan tungsten, walaupun seperti pada contoh lain, mungkin mengikuti hukum laju yang berbeda, tergantung dari kondisi percobaan. Pertumbuhan garis lurus Dalam hal ini laju oksidasi konstan terhadap waktu Dy/dt = c2 yang, bila diintegrasikan kita akan mendapatkan y = c2t Pertumbuhan garis lurus atau rektilinier terjadi bilamana oksida tidak mampu merintangi masuknya oksigen ke permukaan logam, sebagaimana terjadi bila oksida yang terbentuk dari volume logam tertentu terlalu kecil untuk menyalut seluruh

permukaannya. Jika oksida retak atau terkelupas akibat besarnya tegangan dalam, maka pola pertumbuhan yang terjadi adalah serangkaian pendek tipe parabolik yang bila diamati secara keseluruhan akan tampak linier. Perilaku seperti ini disebut paralinier. Ini bisa terjadi bila siklus temperatur cukup untuk membentuk perbedaanperbedaan kontraksi dan ekspansi antara logam dan oksida yang membuat oksida terlepas dari logam. Pertumbuhan garis lurus ini khas dialami oleh logam yang diproses pada temperatur tinggi; sebagai contoh adalah besidiatas 1000C dan magnesium di atas 500C. Pertumbuhan logaritmik Pada temperatur rendah, permukaan akan tersalut dengan selaput dengan oksida tipis. Laju difusi menembus selaput ini sangat rendah dan sesudah pertumbuhan yang cepat dalam periode awal berlalu, laju penebalan akhirnya menjadi nol. Persamaan untuk laju ini adalah : Y = c3 log (c4t + c5) Contoh logam-logam yang teroksidasi dengan cara seperti di atas adalah magnesium di bawah 200C dan alumunium di bawah 50C. 2. Korosi Bobolan Korosi bobolan (breakaway corrosion) merupakan mekanisme sangat rumit yang melibatkan interaksi sejumlah faktor, termasuk temperature, komposisi gas, tekanan gas, komposisi logam, bentuk komponen, dan finishing permukaan. Ini merupakan serangan yang tidak nampak tetapi berdampak sangat dahsyat yang terjadi. Kasus korosi bobolan salah satunya Zirkanium mengalami korosi bobolan dalam kondisi yang di temukan di lingkungan air bertekanan tinggi. Titik bobolan terbentuk warna hitam (oksida) selaput mengkilap yang melekat erat, selanjutnya masa peralihan

menjadi bentuk berupa tepung putih. Oleh karena itu Zirkonium digunakan dalam reaktor air bertekanan berupa zircaloy 2 sebagai pembungkus batang-batang bahan bakar.

Gambar 2 Contoh Kurva Korosi Bobolan

Pada mulanya, laju oksidasi turun sejalan dengan waktu dan mengikuti kaidah pertumbuhan parabolik. Dititik bobolan oksida yang ada tidak lagi melindungi logam melainkan mulai tumbuh secara linier. Di titik A, oksidasi baru berupa kerak yang tumbuh di awal proses dan kurva pertumbuhan sekali lagi mengikuti parabolik sampai bobolan berulang. Di B, oksida baru tidak lagi melindungi logam sehingga korosi menurun kaidah pertumbuhan rektilinier. Mekanisme oksidasi bobolan dalam reaktor nuklir yaitu oksidasi pelindung yang terbentuk pada baja feritik terdiri dari lapis, keduanya dapat ditembus oleh gas karbon dioksida pendingin. Lapisan sebuah dalam terbentuk dari Kristal-kristal kecil yang mengandung kromium dan silicon, jika unsure-unsur ini terdapat dalam baja. Lapisan sebelah luar memiliki struktur kolom dan terbentuk dari magnetit, Fe3O4.dalam hal ini terjadi kesetimbangan antara karbon dioksida yang membekas masuk dan difusi besi dalan keadaan padat keluar yang bertindak sebagai pengendali laju. Karbon dioksida mengoksidasi besi, suatu reaksi yang minghasilkan karbon monoksida. Karbon sebagian terlalur dalam logam dan lainya kedalam oksida. Kadar karbon pada oksida ketika mencapai 10 persen beratnya, Kristal-kristal dengan sendirinya terpisah satu sama lain oleh batas butir berupa salaput karbon.dampak selanjutnya oksidasi berpori dan kehilangan fungsinya sebagai pelindung yang berkelanjutan sehingga terjadi oksidasi bobolan. Banyak faktor lain yang berpengaruh terjadinya bobolan antara lain : temperature, banyak uap air dalam karbon dioksida, dan kandungan silicon pada baja lunak. Pada pembangkit nuklir tipe Magnox, peluang terjadinya kegagalan akibat oksidasi baja telah diperkecil melalui pengendalian komposisi dan temperature gas dengan seksama sehingga semua instalasi itu dapat dioperasikan dengan aman sampai umur yang direncanakan. 3. Mekanisme Pertumbuhan Selaput Oksida Pfeil berhasil membuktikan bahwa mekanisme pertumbuhan oksida pada besi dengan mengambil sekeping besi yang diampelas sampai bersih kemudian dilapisi dengan kromium oksida. Sesudh dipanaskan diudara selama beberapa waktu, besi itu tersalut dengan selapis tebal besi oksida, tetapi kromium oksida tetap ada, entah pada permukaan besi oksida atau diantara permukaan besi dan lapisan besi oksida.posisi kromium oksida pada permukaan besi dengan jelas menunjukan bahwa ion-ion besi telah berdifusikeluar untuk membentuk oksida, menembus kromium oksida. Oksida besi sebagian besar merupakan senyawa-senyawa ionic. Pada senyawa ini, ion-ion logam dan ion-ion oksida tertata dalam baris beraturan menurut kisi Kristal masing-masing. Beberapa oksida yang berlebihan ion-ion logam sehingga menempati

interstisi.dalam hal ini oksida disebut bahan tipe-n atau tipe pembawa muatan negatifsementara itu oksida yang lainyang kekurangan ion-ion logam dan tempattempat kosong itu berada di kisi kation oksida ini disebut bahan tipe-p atau tipe pembawa muatan positif. Contoh oksida tipe-n adalah ZnO, CdO, dan Al2O, sedangkan contoh tipe-p adalah Cu2O, NiO, FeO, dan Cr2O3. Difusi pada CU2O yang diharapkan bertindak sebagai Isolator. Pada gambar dibawah memperlihatkan difusi ion-ion tembaga berlangsung. Analisis kimia terhadap tembaga (I) oksida menunjukan bahwa ternyata banyak ion tembaga sedikit kurang dari yang diharapkan bila dibandingkan dengan rumus kimianya oksida ini disebut oksida tidak stokiometrik. Dalam struktur Kristal, kekosaongan terdapat pada sub kisi ion tembaga bermuatan tunggal, tetapi karena secara keseluruhan muatan listrik harus netral, struktur Kristal mempunyai ion-ion tembaga bermuatan ganda dalam jumlah jukup besar. Jumlah kekosongan khususnya lebih besarpada antar muka udara/oksida disbanding pada antarmuka logam/oksida:adanya gradient luar, ke antarmuka udara/oksida dengan gerak langkah-demi-langkah seperti dalam gambar (a) sebaliknya, kekosongan akan terdifusi kearah dalam, yaitu keantar muka logam/oksida, karena electron-elekron bebas tersedia di situ. Pada gambar (b) atom-atom oksigen akan menempel dengan sendirinya kelapisan permukaan kemudian segera menjadi ion-ion oksida : O2 + 4e- 2OReaksi ini diperoleh dengan mengoksidasi ion-ion Cu(I) positif pada permukaan sehingga menjadi ion-ion Cu(II) Cu+ Cu2+ + eElektron-elektron yang ditinggalkan ketika ion-ion Cu+ terdifusi ke luar sekarang dapat terdifusi untuk memulihkan ion-ion Cu(II) ke keadaan sebagai Cu(I). proses ini terjadi secara berantai yaitu sebuah electron dari ion tembaga(I) yang bersebelahan terdifusi kedalam ion tembaga(II) untuk memulihkannya menjadi tembaga(I) kembali : Cu2+ + e- Cu+ Akibatnya ion tembaga yang kehilangan electron, tembaga(I), berubah menjadi ion tembaga(II). Mekanisme semacam ini hanya berlaku untuk oksida logam-logam yang valensinya bisa berubah-ubah, seperti tembaga dan besi. Alumuniuym oksida hanya mempunyai sebuah valensi : karena itu di sebut oksida dengan stoikiomerti tetap. Dalam hal ini, diharapkan oksidasi berjalan dengan lambat. Situasi yang terjadi dalam proses

oksidasi analog dengan sel korosi basah, yaitu terdiri dari 4 komponen, dengan oksida bertindak sebagai : a. Elektroda untuk oksidasi logam (analog dengan anoda dalam sel korosi basah) b. Elektroda untuk reduksi oksigen(analog dengan katoda) c. Penghantar ionic (analog dengan elektrolit) d. Penghantar electron (analog dengan rangkaian luar) Difusi ion-ion logam kearah luar kadang-kadang menimbulkan efek yang luar biasa. Kawat yang dipanaskan sekitar 800oC, sebuah selaput oksida terbentuk pada permukaan luarnya.ion-ion besi berdifusi melalui selaput ini, sementrara kekosongan terdifusi kedalam. Lamat laun, kawat bwubah menjadi pipa kerena besi berpindah kepermukaan bereaksi dengan oksigen. Akibat yang ditimbulkan yaitu beroksida yang rontok sehingga berbentuk tidak sempurna walaupun penampang yang di hasilkan masih tetapberongga. 4. Oksidasi pada Paduan Pengaruh cacat-cacat kisi pada difusi melalui selaput oksida mengilhami Hauffe dan Wagner untuk menyusun sedert kaidah yang menyangkut pengaruh penambahan unsur-unsur paduan terhadap laju oksidasi pada paduan-paduan tersebut. Kaidahkaidah dalam Tabel 17.2 bukannya tidak boleh dilanggar, tetapi dapat dimanfaatkan sebagai tuntunan umum apabila logam-logam paduan ternyata terdapat dalam selaput oksida logam induk.

Sebagai contoh, penambahan 0,1 persen aluminium kepada seng, yang membentuk oksida tipe-n, menyebabkan menurunnya laju okisidasi dengan faktor

sekitar 100. Hanya dua ion AI3+ alih-alih tiga ion Zn2+ yang bersekutu dengan tiga ion O2-. Ini menyebabkan,tersisanya sebuah lubang (hole) dalam kisi logam yang ditempati oleh salah sebuah ion Zn2+ interstisi. Ion ini terperangkap dalam lubang tersebut, dan dibatasi geraknya dalam proses difusi ioi-ion logam yeng memintas kisi; akibatnya laju oksidasi berkurang. Di pihak lain penambahan sejumlah kecil kromium (yang mempunyai valensi lebih besar dibanding ion nikel) kepada nikel oksida lubang iustru membuat (oksida tipe-p) juga menambah banyaknya kekosongan, tetapi karena oksida itu sudah kekurangan ionion logam, penambahan nikel lebih mudah terdifusi;, akibatnya laju oksidasi meningkat. Jika litium, yang membentuk ion bervalensi tunggal, ditambahkan ke dalam nikel oksida& dua ion Li+ dibutuhkan untuk menggantikan sebuah ion Ni2+. Untuk mempertahankan kenetralan, jumlah tempat kosong dalam kisi dikurangi, difusi nikel terhindarkan dan laju difusi menurun. Cara paling efektif untuk mengendailkan oksidasi terhadap besi dan baja adalah membentuk lapisan pelindung permukaaan yang mantap dari oksida salah satu unsur paduan. Ini merintangi difudi ion-ion besi dan elektron-elektron, sihingga laju oksidasi menurun. 5. Korosi Panas Korosi panas adalah kombinasi antara oksidasi dan reaksi-reaksi dengan belerang, natrium, vanadium dan pengotor-pengotor lain yang terdapat, baik di udara yang dihisap maupun dalam bahan bakar. Korosi ini menghasilkan oksida tidak protektif pada permukaan sudu yang menggantikan oksida protektif dari kromium atau aluminium. Korosi panas dapat sangat mengurangi umur sudu-sudu turbin, dan dapat menyebabkan kegagalan mesin, walaupun dengan prosedur pemeriksaan yang teliti dan teratur kemungkinan yang belakangan tadi biasanya dapat dikurangi. Korosi panas menghadapkan para perancang dengan maslah pemilihan bahan. Untuk mendapatkan ketahanan yangtinggi terhadap creep (deformasi akibat tegangan yang terus menerus), persyaratan utama yang harus dipenuhi oleh sudu-sudu dan piringan turbin yang berputar dengan cepat, adalah kandungan nikel harus tinggi, sementara ketahanan terhadap korosi panas paling baik bila kandungan kromium dalam paduan cukup tinggi. Jaid bilah-bilah pemandu (guide vanes) yang diam dank arena itu bekerja pada tingkat tegangan rendah, dapat dibuat dari paduan dengan kandungan kromium tinggi sepertipaduan kobalt X40. Bilah-bilah sudu yang berputar dibuat dari paduan kaya nikel yang termasuk dalam daftar nimonik.

Di lingkungan laut, natrium klorida akan mengotori motor, baik langsung dari udarayang dihisap maupun dari bahan bakar yang tercemar. Pada bagian motor yang paling panas, natrium klorida bereaksi dengan belerang dan komponen-komponen lain untukenghasilkan natrium sulfat. Natrium sulfat dan natriumklorida kemudian bereaksi membentuk terak (slag) yang meleleh pada permukaan komponen. Terak itu meleleh pada sekitar 620 C, menghanyutkan lapisan kromium dan aluminium oksida yang semestinya melindungi logam, akibatnya komponen menjadi rentan trehadap serangan atmosfer agresif dalam motor. Sekarang penelitian masih terus digiatkan untuk menentukan metode terbaik yang dapat mengurangi kemungkinan terjadinya korosi panas. Tentu saja, upaya menyempurnakan mutu campuarn bahan bakar/udara yangdicerna oleh motor akan menguntungkan; penguranagan kandungan belerang atau penyaringan natriumklorida akan meminimumkan pembentukan terak yang titik lelehnya rendah itu. Pelapis dari bahan paduan juga telah dicobakan pada sudu-sudu untuk menghalangi logam di situ dari kontakdengan atmosfer yang ganas. Contoh logam pelapis ini adlah Cocraly, sebuah paduanKobalt, Kromium, aluminium, dan itrium (itrium sekaang mulai digantikan denga zirkonium) .

You might also like

- Pelapisan LogamDocument28 pagesPelapisan LogamTika Siti Kartikatul Qomariyah100% (1)

- BAHAN BAKU SEMENDocument1 pageBAHAN BAKU SEMENAgus SudradjatNo ratings yet

- KELOMPOK 1Document14 pagesKELOMPOK 1Erlina Septiani Putri0% (1)

- TERMOKIMIADocument26 pagesTERMOKIMIAAdityaaNo ratings yet

- Ebook Menggambarteknik CompressedDocument197 pagesEbook Menggambarteknik CompressedIrfan IsdhiantoNo ratings yet

- Pertemuan Ke 7 KorosiDocument4 pagesPertemuan Ke 7 KorosiDhani MaulanaNo ratings yet

- Bahan Ajar UI - Kimia HijauDocument40 pagesBahan Ajar UI - Kimia HijauTommy HayesNo ratings yet

- GDK HMRH ItbDocument16 pagesGDK HMRH ItbMuhammad FaridNo ratings yet

- High Alloy SteelDocument8 pagesHigh Alloy SteelCecep Devi Nugraha100% (1)

- STRUKTUR KAYU DALAM KONSTRUKSIDocument16 pagesSTRUKTUR KAYU DALAM KONSTRUKSIgaffryella ekayaniNo ratings yet

- Alasan Memilih Teknik SipilDocument5 pagesAlasan Memilih Teknik SipilSelvy Maylan PurbaNo ratings yet

- Logam Seng dan KegunaannyaDocument8 pagesLogam Seng dan KegunaannyaadiyaksapermanaNo ratings yet

- Perbedaan Besi Dan BajaDocument10 pagesPerbedaan Besi Dan BajaJeLiaN_MuachNo ratings yet

- Proposal Latihan Dasar KepemimpinanDocument6 pagesProposal Latihan Dasar KepemimpinanfikriNo ratings yet

- Temperatur Semester 1Document29 pagesTemperatur Semester 1James WilliamNo ratings yet

- Lelah KorosiDocument11 pagesLelah Korosirizky febrianNo ratings yet

- Riview Jurnal Bahasa Inggris Kelompok 11Document6 pagesRiview Jurnal Bahasa Inggris Kelompok 11ok paijoNo ratings yet

- AluminiumDocument14 pagesAluminiumGleys Kasih Deborah JuntakNo ratings yet

- Korosi Logam dan PencegahannyaDocument15 pagesKorosi Logam dan PencegahannyaRizky Sunarya Adam AviannurNo ratings yet

- Korosi Erosi PipaDocument24 pagesKorosi Erosi PipaSomawardi Haf100% (1)

- Proses Industri KeramikDocument33 pagesProses Industri KeramikAnonymous ejotqyZvru100% (1)

- Turbin AirDocument44 pagesTurbin Airanddy setiawanNo ratings yet

- Pencegahan KorosiDocument11 pagesPencegahan KorosiRino Kusnanto100% (1)

- Ringkasan Materi Penukar KalorDocument12 pagesRingkasan Materi Penukar KalorDwikkiandi BangkitNo ratings yet

- Sifat Material LogamDocument2 pagesSifat Material LogamLarasita PulunganNo ratings yet

- PELAPISAN TEMBAGADocument15 pagesPELAPISAN TEMBAGAZacky Husada Achmad100% (1)

- MDL 10 DSR Korosi & KlasifikasinyaDocument36 pagesMDL 10 DSR Korosi & Klasifikasinyahasya saniNo ratings yet

- Kelompok 7 Nuclear Ceramics MakalahDocument8 pagesKelompok 7 Nuclear Ceramics MakalahWahyu TriNo ratings yet

- Korosi Logam di IndonesiaDocument3 pagesKorosi Logam di IndonesiaChandra Agustian Hanafi100% (1)

- BENDAHARA Laporan KeuanganDocument2 pagesBENDAHARA Laporan KeuanganAdes SetiyobudiNo ratings yet

- Cacat Retak Las Dan SolusinyaDocument2 pagesCacat Retak Las Dan SolusinyaSatrioNo ratings yet

- Baja KarbonDocument30 pagesBaja KarbonAdel SapoetraNo ratings yet

- Sistem PemipaanDocument28 pagesSistem PemipaanPUJI_HARIYANTO_STNo ratings yet

- Advance Machining ProsesDocument6 pagesAdvance Machining ProsesBoNo ratings yet

- Proses Pembuatan Ban SBRDocument1 pageProses Pembuatan Ban SBRNurul Izzati HanifahNo ratings yet

- BENTUK KOROSIDocument15 pagesBENTUK KOROSIIntan PuspitariniNo ratings yet

- Tugas 11 Siklus CarnotDocument11 pagesTugas 11 Siklus CarnotDenil SonNo ratings yet

- Dapur ListrikDocument3 pagesDapur ListrikRaniya Nur NNo ratings yet

- Kesetrum, Dua Pekerja Bangunan TewasDocument4 pagesKesetrum, Dua Pekerja Bangunan Tewasricko valderamaNo ratings yet

- Sekilas Tentang KorosiDocument18 pagesSekilas Tentang KorosiWisnu WidiartoNo ratings yet

- Biomaterial Dan Aplikasinya Pada Bidang MedisDocument8 pagesBiomaterial Dan Aplikasinya Pada Bidang MedisichichaaNo ratings yet

- Makalah RSWDocument9 pagesMakalah RSWboichanNo ratings yet

- Proses Elektroplating Tembaga, Nikel Dan KromDocument5 pagesProses Elektroplating Tembaga, Nikel Dan KromFitrahNo ratings yet

- Konverter Siemens MartinDocument9 pagesKonverter Siemens MartinAndreas NugrohoNo ratings yet

- SHELL AND TUBE HEAT EXCHANGERDocument30 pagesSHELL AND TUBE HEAT EXCHANGERFransiskus Irwan HalOzilNo ratings yet

- Pengendalian Korosi PDFDocument21 pagesPengendalian Korosi PDFHeri KhoeriNo ratings yet

- Pelapisan Tembaga PrintDocument10 pagesPelapisan Tembaga PrintAsri Indah PurwantiNo ratings yet

- Dasar2 ElektroplatingDocument33 pagesDasar2 Elektroplatingur42nate2875100% (1)

- Proses Paduan LogamDocument20 pagesProses Paduan LogamDha Nidha IldaNo ratings yet

- PELAPISAN LOGAMDocument112 pagesPELAPISAN LOGAMrizqiawaludin100% (1)

- Pre-treatment LogamDocument21 pagesPre-treatment LogamI'amGuantenxNo ratings yet

- Pabrik Kimia Batch vs KontinyuDocument5 pagesPabrik Kimia Batch vs KontinyuHimmah Sekar Eka Ayu GustianaNo ratings yet

- Pengerasan PermukaanDocument5 pagesPengerasan PermukaanEr WidodoNo ratings yet

- TeknikKorosiDocument3 pagesTeknikKorosilisaariyantiNo ratings yet

- Baja Dan PaduannyaDocument41 pagesBaja Dan PaduannyaMuhamad MachrusNo ratings yet

- Malleable Cast IronDocument14 pagesMalleable Cast IronImelda AndreaNo ratings yet

- Ilmu Bahan Dan Korosi PDFDocument24 pagesIlmu Bahan Dan Korosi PDFLailatul Restuning Putri IstiqomahNo ratings yet

- PAPER KOROSI Temperatur TinggiDocument18 pagesPAPER KOROSI Temperatur Tinggiayu67% (3)

- Analisa Kegagalan Pada MaterialDocument6 pagesAnalisa Kegagalan Pada MaterialmuselightNo ratings yet

- Analisa Kegagal2Document6 pagesAnalisa Kegagal2Nano NuNo ratings yet