Professional Documents

Culture Documents

Métodos de Distribución de Planta Craft Aldep y Corelap

Uploaded by

Zuli RodriguezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Métodos de Distribución de Planta Craft Aldep y Corelap

Uploaded by

Zuli RodriguezCopyright:

Available Formats

INTRODUCCION Mtodos de distribucin Distribucin de planta La ordenacin de las reas de trabajo se ha desarrollado desde hace muchos aos ya que

las primeras distribuciones las desarrollaba el hombre que llevaba a cabo el trabajo, o el arquitecto que proyectaba el edificio. la responsabilidad del Ingeniero Industrial es la de disear una instalacin de produccin que elabore el producto especificado a la tasa estipulada de produccin a un costo mnimo (Hicks, 1999), ya que la elaboracin de un producto va directamente ligado a una buena distribucin de planta, ya que minimiza costos y aumenta la efectividad del proceso. La distribucin del equipo (instalaciones, maquinas, etc.) y reas de trabajo es un problema ineludible para todas las plantas industriales, por lo tanto no es posible evitarlo. El solo hecho de colocar un equipo en el interior del edificio ya representa un problema de ordenacin. Por lo que la decisin de distribucin en planta es una empresa es importante, ya que determina la ubicacin de los departamentos, de las estaciones de trabajo, de las maquinas y de los puntos de almacenamiento de una instalacin productiva. La distribucin de planta es el proceso de ordenacin fsica de los elementos industriales de modo que constituyan un sistema productivo capaz de alcanzar los objetivos fijados de la forma ms adecuada y eficiente posible. Esta ordenacin ya practicada o en proyecto, incluye tanto los espacios necesarios para el movimiento del material, almacenamiento, trabajos indirectos y todas las otras actividades o servicios, como el equipo de trabajo y la persona del taller. Importancia de la distribucin en planta Por medio de la distribucin en planta se consigue el mejor funcionamiento de las instalaciones. Se aplica a todos aquellos casos en los que sea necesaria la disposicin de unos medios fsicos en un espacio determinado, ya este prefijado o

no. Su utilidad se extiende tanto a procesos industriales como de servicios. La distribucin en planta es un fundamento de la industria, determina la eficiencia y en algunas ocasiones la supervivencia de una empresa, adems de que contribuye a la minimizacin del costo de fabricacin. Una estrategia para la distribucin de instalaciones debe surgir a travs de un plan estratgico en donde intervengan el producto, la manufactura, distribucin de marketing, gerencia y el recurso humano, los cuales estos tendrn un impacto directo en la distribucin de instalaciones. Este se refiere a que varios factores intervienen dentro del sistema funcional de una planta, y a travs de estos factores se pueda realizar un plan estratgico para el desarrollo de una distribucin de planta. La distribucin de una planta se entiende como la localizacin de los departamentos, de los grupos de trabajo dentro de los departamentos, de las estaciones de trabajo, de las maquinas y de los puntos de mantenimiento de las existencias dentro de unas instalaciones de produccin. Necesario adoptar un esquema de planta por puesto de trabajo y operacin que permita minimizar los costos altos de produccin, la prdida de tiempo y productividad que son comunes en el sector de la buena distribucin de la planta. La incidencia de los factores de produccin es efectiva cuando los factores actan en un lugar (espacio) adecuado, controlando y asegurando los procesos de fabricacin. Por eso, se hace necesario adoptar un esquema de planta por puesto de trabajo y operacin que permita minimizar los costos altos de produccin, la prdida de tiempo y productividad que son comunes en el sector de la buena distribucin de la planta. Una planta as permite controlar los costos de produccin, el desperdicio, el capital de trabajo, controlar la materia prima, la produccin, la mano de obra y a su vez, conocer la verdadera capacidad instalada para poder dar respuesta a la demanda de productos y as ir mejorando la competitividad

Puntos importantes a reconocer en la distribucin de planta Una distribucin en planta es la integracin de toda la maquinaria e instalaciones de una empresa en una gran unidad operativa, es decir, que en cierto sentido convierte a la planta en una maquina nica. La correcta distribucin lograra disminuir los costos de produccin y mejorar el nivel de los trabajadores. La distribucin busca que los hombre, materiales y maquinaria trabajen conjuntamente y con efectividad. Para realizar una distribucin en planta en una industria no se deben seguir pasos improvisados, si no que por el contrario se deben contar con modelos y tcnicas propias para lograr una eficaz y eficiente organizacin de cada uno de los factores que intervienen en ella y de esta manera optimizar tanto herramientas, como espacio y dinero. La responsabilidad de una buena distribucin no es solo del ingeniero encargado si no de toda la organizacin en conjunto. Por lo que para un ingeniero industrial es muy importante reconocer la importancia de una buena distribucin en planta ya que con esto se encaminara al xito y en caso contrario se podran tener problemas o aumentos de costos si se tiene una mala distribucin de la planta. Principios bsicos de la distribucin en planta: Integracin conjunta de todos los factores que afectan la distribucin. Movimiento del material segn distancias mnimas Circulacin del trabajo a travs de la planta segn su flujo de materiales Utilizacin efectiva de todo el espacio Satisfaccin y seguridad de los trabajadores Flexibilidad de ordenacin para facilitar cualquier reajuste

Tipos clsicos de distribucin Por producto Por proceso Por grupo o clulas de fabricacin En estas el producto se mueve al proceso Posicin fsica, en esta el producto permanece en un lugar fijo, el proceso va hacia el producto. Por producto Caractersticas de la distribucin en planta por producto La distribucin en planta por producto es la adoptada cuando la produccin est organizada, bien de forma continua, bien repetitiva, siendo el caso ms caracterstico el de las cadenas de montaje. En el primer caso (por ejemplo:

refineras, celulosas, centrales elctricas, etc.), la correcta interrelacin de las operaciones se consigue a travs del diseo de la distribucin y las especificaciones de los equipos. En el segundo caso, el de las configuraciones repetitivas (por ejemplo: electrodomsticos, vehculos de traccin mecnica, cadenas de lavado de vehculos, etc.), el aspecto crucial de las interrelaciones pasar por el equilibrado de la lnea, con objeto de evitar los problemas derivados de los cuellos de botella desde que entra la materia prima hasta que sale el producto terminado.

Si consideramos en exclusiva la secuencia de operaciones, la distribucin es una operacin relativamente sencilla, en cuanto que se circunscribir a colocar una mquina tan cerca como sea posible de su predecesora. Las mquinas se sitan unas junto a otras a lo largo de una lnea, en la secuencia en que cada una de ellas ha de ser utilizada; el producto sobre el que se trabaja recorre la lnea de produccin de una estacin a otra, a medida que sufre las operaciones necesarias. El flujo de trabajo en este tipo de distribucin puede adoptar diversas formas, dependiendo de cul se adapte mejor a cada situacin concreta. Las ventajas ms importantes que se pueden citar de la distribucin en planta por producto son: Manejo de materiales reducido Escasa existencia de trabajos en curso Mnimos tiempos de fabricacin Simplificacin de los sistemas de planificacin y control de la produccin Simplificacin de tareas. En cuanto a inconvenientes, se pueden citar: Ausencia de flexibilidad en el proceso (un simple cambio en el producto puede requerir cambios importantes en las instalaciones) Escasa flexibilidad en los tiempos de fabricacin Inversin muy elevada Todos dependen de todos (la parada de alguna mquina o la falta de personal de en alguna de las estaciones de trabajo puede parar la cadena completa) Trabajos muy montonos.

Distribucin en Planta por proceso La distribucin en planta por proceso se adopta cuando la produccin se organiza por lotes (por ejemplo: muebles, talleres de reparacin de vehculos, sucursales bancarias, etc.). El personal y los equipos que realizan una misma funcin general se agrupan en una misma rea, de ah que estas distribuciones tambin sean denominadas por funciones o por talleres. En ellas, los distintos tems tienen que moverse, de un rea a otra, de acuerdo con la secuencia de operaciones establecida para su obtencin. La variedad de productos fabricados supondr, por regla

general, diversas secuencias de operaciones, lo cual se reflejar en una diversidad de los flujos de materiales entre talleres. A esta dificultad hay que aadir la

generada por las variaciones de la produccin a lo largo del tiempo que pueden suponer modificaciones (incluso de una semana a otra) tanto en las cantidades fabricadas como en los propios productos elaborados. Esto hace indispensable la adopcin de distribuciones flexibles, con especial hincapi en la flexibilidad de los equipos utilizados para el transporte y manejo de materiales de unas reas de trabajo a otras.

Tradicionalmente, estas caractersticas han trado como consecuencia uno de los grandes inconvenientes de estas distribuciones, el cual es la baja eficiencia de las operaciones y del transporte de los materiales, al menos en trminos relativos respecto de las distribuciones en planta por producto. Sin embargo, el desarrollo tecnolgico est facilitando vencer dicha desventaja, permitiendo a las empresas

mantener una variedad de productos con una eficiencia adecuada. Las principales ventajas e inconvenientes fueron introducidas en clase. Las clulas de trabajo: definicin, caractersticas y nivel de implantacin Aunque, en la prctica, el trmino clula se utiliza para denominar diversas y distintas situaciones dentro de una instalacin, sta puede definirse como una agrupacin de mquinas y trabajadores que elaboran una sucesin de operaciones sobre mltiples unidades de un tem o familia(s) de tems. La denominacin de distribucin celular es un trmino relativamente nuevo, sin embargo, el fenmeno no lo es en absoluto. En esencia, la fabricacin celular busca poder beneficiarse simultneamente de las ventajas derivadas de las distribuciones por producto y de las distribuciones por proceso, particularmente de la eficiencia de las primeras y de la flexibilidad de las segundas. Esta consiste en la aplicacin de los principios de la tecnologa de grupos a la produccin, agrupando outputs con las mismas caractersticas en familias y asignando grupos de mquinas y trabajadores para la produccin de cada familia

PLANEACIN DE LA DISTRIBUCIN COMPUTARIZADA La planeacin de distribucin computarizada para las instalaciones de procesos intermitentes ha evolucionado desde 1963 cuando se desarroll CRAFT, el primer programa prctico. Hoy en da, segn el catlogo del Center for Environmental Research, se dispone aproximadamente de 80 programas de computadora. Se examinarn dos programas conocidos: CRAH, para lo criterios cuantitativos y ALDEP para los cualitativos. Cuando un problema involucra 20 departamentos, es posible implementar ms de 600 trillones de configuraciones diferentes. Por fortuna se han escrito programas de cmputo para manejar distribuciones de hasta 40 departamentos.

CRAFT

CRAFT (Computerizad Relative Allocation of Facilities - Asignacin relativa de instalaciones computarizada-. CRAPT fue desarrollado por Armour y Bufla y despus perfeccionado por ellos mismos y Vollmann. Utiliza una formulacin de distribucin por criterios cuantitativos y puede resolver problemas de hasta 40 departamentos o centros de actividad. Los datos para CRAFT son una matriz de costos unitarios y una de distribucin inicial. La matriz de costos unitarios es el producto de las matrices Tij y Cij antes descritas. El plan de distribucin inicial puede ser uno existente o uno inicial arbitrario. Despus, mediante el uso de la distribucin inicial que se le proporcional la computadora determina las distancias entre los centroides de los departamentos. El siguiente paso del programa es calcular el costo de la distribucin inicial mediante el uso de la matriz de costo unitario y de las distancias calculadas en la distribucin inicial. El programa CRAFT determina entonces si el costo total inicial puede reducirse mediante el intercambio de departamentos en pares. Cada posible par de departamentos se cambia y se calcula el costo, ya sea en incremento o en disminucin y se almacena en la memoria de la computadora. Una vez considerados todos los pares de intercambio, se selecciona el intercambio con el menor costo y se

cambian estos departamentos en el diseo inicial. Si se reduce el costo, se imprimen el costo resultante y el diseo nuevo y se repite el procedimiento para un segundo intercambio de departamentos. Se imprime un nuevo diseo y costo inferior en cada ronda sucesiva de intercambios hasta que ya no se obtenga reduccin de costos adicional. Con frecuencia, la solucin final a la que llega CRAFT depende de los datos del diseo inicial. Es decir, para reducir el efecto de las desviaciones se deben seleccionar varios diagramas iniciales diferentes. CRAFT no proporciona una solucin de costo mnimo. CRAFT es un programa heurstico que da una solucin muy buena aunque no una solucin que se garantice como la ptima. Sin embargo, en la prctica la falta de una solucin verdaderamente ptima, no es una limitacin muy seria (cualquier mejora sobre la distribucin presente o sobre otros mtodos de distribucin resulta til). CRAFT fue aplicado en la prctica a un gran nmero de distintos problemas de diseo diferente. De acuerdo con Buffa, lo han utilizado cuatro plantas constructoras de aeronaves, dos de las compaas automotrices ms grandes, dos operaciones de fabricacin de computadoras, un fabricante de productos farmacuticos, una empacadora de carne, una tienda de mquinas de precisin, un estudio cinematogrfico y un hospital. Como el programa tiene amplia circulacin, no es de dudarse que se haya utilizado tambin para otras aplicaciones. Los problemas prcticos para la ubicacin de instalaciones con frecuencia involucran 20 o ms centros de actividad y este nmero se encuentran en el lmite del uso viable de la tcnica de anlisis de la secuencia de operaciones. Para salvar esta limitacin se desarrollo una tcnica computarizada para la ubicacin relativa de instalaciones (CRAFT), la cual maneja fcilmente hasta 40 centros de actividad. En el caso del CRAFT, el contorno del edificio debe ser rectangular, pero la posibilidad de introducir centros de actividad ficticios y de fijar la posicin de cualquier centro permite tratar edificios de formas cualesquiera. CRAFT calcula para la distribucin de partida, las distancias entre los centros de las reas dedicadas a cada actividad (considerando una distancia rectangular) y, a partir de ellas, el costo de los movimientos. Despus en cada iteracin, el algoritmo considera, para los

centros de actividad susceptibles de desplazamiento, sus posibles intercambios con otros y calcula, para cada uno de estos intercambios potenciales, la variacin del costo. Si ningn intercambio produce una reduccin de costo superior a un cierto valor, el algoritmo termina, si no, realiza el intercambio y se obtiene una nueva solucin, a partir de la cual se sigue iterando. El mayor inconveniente de CRAFT es que proporciona soluciones poco realistas, con lneas de separacin poco regulares que dan lugar a formas difciles de llevar a la prctica. Normalmente es obligado a proceder a ajustes manuales, pero esto puede resultar a veces demasiado complicado. Existen varias formas que habilitan para acomodar la tarea de 40 segundos en un ciclo de 36 segundos. Las posibilidades son las siguientes: 1) Dividir la tarea: ver si es posible dividir la tarea de manera que las unidades completas sean procesadas en dos estaciones de trabajo. 2) Compartir la tarea: Una tarea podra compartirse de manera tal que una estacin de trabajo adyacente realice parte del trabajo? Esto difiere de la tarea dividida de la primera opcin porque la estacin adyacente acta para ayudar y no para ejecutar algunas unidades contentivas de la tarea completa. 3) Utilizar estaciones de trabajo paralelas: Puede ser necesario asignar la tarea a dos estaciones de trabajo que operaran en forma paralela. 4) Utilizar a un trabajador ms capacitado: Dado que esta tarea excede el tiempo de ciclo en solo 11%, un trabajador ms rpido puede ser capaz de ajustarse al tiempo de 36 segundos. 5) Horas suplementarias de trabajo: Produciendo a un ritmo de 1 por cada 400, se produciran 675 por da, 75 menos de los necesarios que son 750. La cantidad de tiempo extra requerido para hacer los 75 adicionales es de 50 minutos (75 x 40 segundos/60 segundos).

6) Rediseo: Puede ser posible redisear el producto para reducir levemente el tiempo de la tarea. 7) Otras posibilidades de reducir el tiempo de la tarea son el mejoramiento del equipo, un ayudante de roaming para apoyar la lnea, un cambio de materiales y unos trabajadores con habilidades mltiples que manejen la lnea como un equipo y no como trabajadores independientes. Tasa de produccin deseada Tpd= Requerimiento de produccin /capacidad de la operacin = 4800 u/sem/ 80 h/sem= 60 u/h Tiempo de ciclo (mximo para producir una unidad) c = 1 / tasa produccin [u/h] = 1 / 60 (u/h)= 0.0166 h/u = 1.0 min / u Mnimo terico para el nmero de estaciones MT = t /Tc = 4.066 min / 1.min/u= 4.066 estaciones ~ 5 estaciones debe expresarse en nmeros enteros

EFICIENCIA= LA SUMA DE LOS TIEMPOS DE LAS TAREAS NUMERO DE ESTACIONES * TIEMPO DE CICLO Solucin: 1) Se debe dibujar un diagrama de precedencia. La figura 6 ilustra las relaciones secuenciales identificadas en la tabla 4 (la longitud de las flechas no tiene ningn significado).

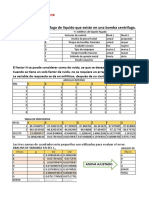

2) Determinacin del tiempo de ciclo. Aqu es necesario convertir a segundos por cuanto los tiempos para las tareas estn en segundos. C=60 segundos x420minutos =50. 4unidades 500 unidades 3) El nmero terico mnimo de estaciones de trabajo requeridas (el nmero real puede ser mayor): N= T = 195 SEGUNDOS = 4 C 50.4 SEGUNDOS E= 195 =0.77 5*50.4 Compara parejas de departamentos, y los permuta si se logra disminuir el costo total de la instalacin. Se cuantifica el costo total como: Cij Aij dij : Costo unitario de transporte entre i y j : Flujo de recursos entre i y j : Distancia entre departamentos de i y j

Requiere la siguiente informacin: Layout inicial Flujo de recursos entre departamentos Costo de transporte entre departamentos Nmero y ubicacin de departamentos fijos

INPUTS DEL CRAFT: FLUJO DE MA-TERIALES ENTRE DEPARTAMENTOS

INPUTS DEL CRAFT: DISTANCIAS ENTRE DEPARTAMENTOS

INPUTS DEL CRAFT: DEPARTAMENTOS FIJOS

RESULTADO DEL CRAFT: LAYOUT FINAL

ALDEP

ALDEP (Automated Layout Design Prograin - Programa de diseo de la distribucin automatizado-. ALDEP lo desarroll IBM en 1967 y fue originalmente descrito por Seehof y Evans (1967). El programa ALDBP solamente maneja problemas de distribucin con criterios cualitativos. Los datos para ALDEP incluyen una matriz de relaciones y limitaciones como tamao del edificio, ubicaciones fijas para departamentos, escaleras, etc. El programa ALDEP comienza por seleccionar al azar un departamento y lo coloca en el plan de distribucin. En el segundo plan se revisan todos los departamentos restantes y solamente se selecciona al azar uno que tenga una calificacin de relacin de alta cercana (como A o E) y se coloca en la distribucin cerca del primer departamento. Si no puede encontrar una calificacin de alta cercana, se selecciona un departamento al azar y se coloca en la distribucin. Este proceso de seleccin contina hasta que se han colocado todos los departamentos en el plan de distribucin. Se calcula entonces una calificacin total para el diagrama mediante la conversin de cada relacin de cercana a una escala numrica y sumando los valores de estas relaciones en el plan de distribucin. Se repite varias veces todo el

proceso y como primer paso en cada ocasin se comienza con un departamento diferente que es seleccionado al azar. Cada interaccin da como resultado la generacin de un plan de distribucin. El programa ALDEP es til para generar un gran nmero de buenas distribuciones para su revisin. El programa puede controlarse para que solamente se impriman las distribuciones que tengan una calificacin especificada o mayor a sta. Esta tiene el efecto de reducir el nmero de diagramas que se tienen que revisar. Aunque ALDEP es un programa heurstico til para generar buenos diseos, slo produce soluciones ptimas por accidente. ALDEP ahorra mucho del trabajo tedioso que implica la distribucin, sin embargo, an se requiere un juicio para llegar a la solucin final. El programa ALDEP est diseado para manejar hasta 63 departamentos y un edificio de 3 pisos.

CARACTERISTICAS Restringe la gama de soluciones consideradas, lo que posiblemente le impide acercarse al ptimo. Las soluciones obtenidas son susceptibles de ser llevadas a la prctica sin o con pocas adaptaciones.

LIMITACIONES La solucin obtenida depende de la actividad que se coloca primero, por lo que se debe probar con varias opciones distintas.

CORELAP

Corelap es una metodologa basada en la aplicacin del Diagrama de Relaciones en un software, de ah proviene su nombre Computer Relationship Program. Esta tcnica tambin puede ser utilizada en forma manual partiendo del Diagrama de Relaciones para luego catalogar cada departamento de acuerdo a su puntaje de relaciones o TCR Total Closeness Relationship. Esta herramienta: No requiere una formulacin matemtica compleja, se inicia con el Diagrama de relaciones de SPL. Luego contabilizacin del grado de importancia de las relacin entre departamento llamada por el modelo TCR (Total Closeness Relationship). Luego va introduciendo en el centro el departamento con valor TCR ms alto y va asignando valores de cercana a los espacios ubicados a su alrededor. Se puede utilizar para disear o analizar una distribucin fsica sin importar el nmero de departamentos que tiene la planta. Permite incluir variables subjetivas en el momento de desarrollar el diagrama de relaciones, permitiendo incluir valores de cercana que no estn numricamente reflejados en la Carta From-To. Esta herramienta no asegura encontrar la mnima distancia recorrida ya que simplemente va colocando un departamento al lado de otro de acuerdo al grado de relacin que tienen. No es recomendable su utilizacin cuando se analiza una planta existente, que ya no toma en cuenta departamentos existentes que deban ubicarse en medio de la distribucin analizada. No presenta problemas de utilizacin en plantas con flujos conectados a travs de bandas transportadoras o tubera, ya que su grado de importancia puede ser aplicado en forma subjetiva. No permite generar distribuciones alternativas, simplemente genera una sola respuesta.

Por las caractersticas presentadas, CORELAP no asegura encontrar una solucin con distancia mnima recorrida y tampoco permite encontrar alternativas para estudio ya que su aplicacin es limitada a una sola respuesta. Se puede utilizar para disear o analizar una distribucin fsica sin importar el nmero de departamentos que tiene la planta. Permite incluir variables subjetivas en el momento de desarrollar el diagrama de relaciones, permitiendo incluir valores de cercana que no estn numricamente reflejados en la Carta From-To. Esta herramienta no asegura encontrar la mnima distancia recorrida ya que

simplemente va colocando un departamento al lado de otro de acuerdo al grado de relacin que tienen. No es recomendable su utilizacin cuando se analiza una planta existente, que ya no toma en cuenta departamentos existentes que deban ubicarse en medio de la distribucin analizada. No presenta problemas de utilizacin en plantas con flujos conectados a travs de bandas transportadoras o tubera, ya que su grado de importancia puede ser aplicado en forma subjetiva. No permite generar distribuciones alternativas, simplemente genera una sola respuesta. Por las caractersticas presentadas, CORELAP no asegura encontrar una solucin con distancia mnima recorrida y tampoco permite encontrar alternativas para estudio ya que su aplicacin es limitada a una sola respuesta.

Este programa parte de una distribucin previa que ha de tomarse como punto de partida y supone que el costo de las interrelaciones entre operaciones o departamentos es producto de las matrices de distancia e intensidades de trfico, que son los inputs del problema. Tras calcular el costo que genera la distribucin inicial, intercambia los departamentos de dos en dos (versiones ms avanzadas lo hacen de tres en tres), evaluando el costo de cada cambio y adoptando de entre todos, aqul con menor costo, aplicndoles a ste el mismo proceso. Cuando el costo no puede ser disminuido o se ha alcanzado un total de iteraciones especficas, la mejor Ordenacin conseguida se imprime como solucin

CARACTERISTICAS DEL PROGRAMA Entrada grafico de relaciones Entrada de necesidades de espacio Entrada de configuracin de edificio Entrada de tipo de actividad Puede fijar lugar de actividades Atiende a la forma de actividad o exigencias de configuracin Mtodo de puntuacin para evaluar distribuciones

CRAFT Con modificaciones SI

CORELAP SI

ALDEP SI

SI

SI

SI

NO, Opcional

SI

NO SI NO, SI, si el lugar est fijado

NO NO NO

NO SI NO, SI, si el lugar est fijado

SI

NO

SI

CONCLUSION

Ya que la distribucin de instalaciones es una de las decisiones clave que determinan la eficiencia de las operaciones a largo plazo, puesto que tiene numerosas implicaciones estratgicas porque establece las prioridades competitivas de la organizacin en relacin con la capacidad, procesos, la flexibilidad y el costo, igual que con la calidad y la imagen. Una distribucin eficiente puede ayudar a una organizacin a lograr una estrategia que ayude a la diferenciacin, el bajo o costo o la respuesta. Y debido a que el proceso de elaboracin de una

distribucin es largo, dependiendo de la cantidad de departamentos, los programas, ALDEP, CORALEP, CRAFT, son de excelente ayuda para realizar esto de una manera correcta, claro sin dejar de ver que estos tienen algunas desventajas, ya antes mencionadas. Consideramos que el mejor mtodo es CRAFT, debido a su gran flexibilidad, ya que este incluye muchos aspectos que los otros dos programas no, aunque este mtodo tambin es el ms conocido y usado, no dejamos de mencionar que este proporciona soluciones buenas pero no siempre optimas, pues ya que es una tcnica de bsqueda que examina sistemticamente los arreglos alternativos de los departamentos para reducir el costo total del manejo, y ya que tambin tiene una ventaja adicional de examinar no solo la carga y distancia, sino tambin un tercer factor, un ndice de dificultad. Sin embargo los otros 2 programas tambin son muy populares para implementar la distribucin del proceso.

INSTITUTO TECNOLOGICO DE LEN

NOMBRE DEL PROFESOR (A): Ing. Lpez Flores Juan

NOMBRE DEL ALUMNO (A): RODRIGUEZ BECERRA ZULEIMA GUADALUPE VELAZQUEZ MARTINEZ MANUEL BARRERA BARAJAS GEORGINA

NOMBRE DE LA MATERIA: PLANEACION Y DISEO DE INSTALACIONES

METODOS DE DISTRIBUCION CRAFT, CORELAP, ALDEP

CARRERA: Ingeniera Industrial NIVEL LIC.: 06 PERIODO: Enero-Junio

Len, Guanajuato a 31 de Mayo de 2011

You might also like

- Metodo Craft y CorelapDocument26 pagesMetodo Craft y Corelapastaroth881267% (3)

- Método CRAFT y CORELAPDocument8 pagesMétodo CRAFT y CORELAPJohn CastroNo ratings yet

- JIT, operaciones esbeltas y preguntas de análisisDocument2 pagesJIT, operaciones esbeltas y preguntas de análisisKarla CordovaNo ratings yet

- Diseño e instalaciones de empresa enDocument4 pagesDiseño e instalaciones de empresa enJesús Alcudia PérezNo ratings yet

- Balanceo de Lineas de Una Tortilleria Con PromodelDocument62 pagesBalanceo de Lineas de Una Tortilleria Con PromodelJoaquin Garcia GarciaNo ratings yet

- El Método ALDEP Fue Desarrollado en 1967 Por Seehof y EvansDocument7 pagesEl Método ALDEP Fue Desarrollado en 1967 Por Seehof y EvansFernanda PérezNo ratings yet

- Actividad1 U3 PalaciosAzuaDocument7 pagesActividad1 U3 PalaciosAzuaErick Palacios50% (2)

- Resumen Ejecutivo Tecnico y FinancieroDocument53 pagesResumen Ejecutivo Tecnico y FinancieroAdrian Ryan50% (2)

- Etapa 4 Simulación ValdezLeandro CamposEvelyn GasparOtnielDocument21 pagesEtapa 4 Simulación ValdezLeandro CamposEvelyn GasparOtnielEvelyn CamposNo ratings yet

- Parámetros e indicadores clave de manufacturaDocument5 pagesParámetros e indicadores clave de manufacturaTheShako Es Rap50% (2)

- Actividades Unidad IVDocument5 pagesActividades Unidad IVanahi20% (5)

- Practica. Localizacion de PlantaDocument21 pagesPractica. Localizacion de Plantabernardo palacios lopez50% (2)

- JIT en el sector serviciosDocument2 pagesJIT en el sector serviciosAngel FloresNo ratings yet

- COFADDocument8 pagesCOFADFernanda Pérez100% (1)

- Unidad 2 Sistemas de Manufactura (Gallardo)Document12 pagesUnidad 2 Sistemas de Manufactura (Gallardo)Giovani GallardoNo ratings yet

- Ensayo - Sistemas de Manufacturas Flexibles - Hemerson VelandiaDocument4 pagesEnsayo - Sistemas de Manufacturas Flexibles - Hemerson Velandiahemerson velandiaNo ratings yet

- Introduccion A La Tecnologia de GruposDocument3 pagesIntroduccion A La Tecnologia de GruposGonzalezGonzalezOmar100% (1)

- Actividad 4BDocument11 pagesActividad 4BEmmanuelNo ratings yet

- Unidad 1 Administración Del MantenimientoDocument10 pagesUnidad 1 Administración Del MantenimientoAbigail Garcia MartinezNo ratings yet

- Agrupación e identificación de familias de piezasDocument4 pagesAgrupación e identificación de familias de piezasSami FloresNo ratings yet

- Casos Prácticos MIL STD 105EDocument4 pagesCasos Prácticos MIL STD 105EAMY DANIELA ZUNIGA ALBORESNo ratings yet

- Medición productividad equiposDocument5 pagesMedición productividad equiposjaqueline MorenoNo ratings yet

- 3.1. Tops Análisis-4 PDFDocument45 pages3.1. Tops Análisis-4 PDFLuisNo ratings yet

- Qué Es El OpexDocument2 pagesQué Es El OpexSandi RoblesNo ratings yet

- Sistema MRP, JIT, Kanban, Calidad y ERP OdooDocument3 pagesSistema MRP, JIT, Kanban, Calidad y ERP OdooJhon FloresNo ratings yet

- Craft, Aldep, CorelapDocument12 pagesCraft, Aldep, CorelapYDM.1367% (3)

- Grupos Tecnológicos ITLMDocument11 pagesGrupos Tecnológicos ITLMÈll TllèzNo ratings yet

- 1a Evaluación de Ergonomia - Pedraza Bautista Luis DiegoDocument7 pages1a Evaluación de Ergonomia - Pedraza Bautista Luis Diegoluis pedraza100% (1)

- Ejercicio Menor Es Mejor, Diseño RobustoDocument7 pagesEjercicio Menor Es Mejor, Diseño RobustoFransisco SantiagoNo ratings yet

- Serie en EquipoDocument9 pagesSerie en EquipoAndrés RezaNo ratings yet

- Diseño y Mejora de Lay Out Con Manufactura EsbeltaDocument6 pagesDiseño y Mejora de Lay Out Con Manufactura EsbeltaCarlosYairNo ratings yet

- Analisis Señal RuidoDocument14 pagesAnalisis Señal Ruidorafael albertNo ratings yet

- Cadenas de MarkovDocument13 pagesCadenas de MarkovEazNo ratings yet

- 4.4 Tecnología de Grupos - ManuDocument14 pages4.4 Tecnología de Grupos - ManuEnrique Everardo OrozcoNo ratings yet

- Evolucion Del Enfoque SistemicoDocument12 pagesEvolucion Del Enfoque Sistemicojose robertoNo ratings yet

- ALDELPDocument2 pagesALDELPDenis Arciniega SanchezNo ratings yet

- T4 - ACT.1 - Ensayo Analisis de Sistemas DurosDocument5 pagesT4 - ACT.1 - Ensayo Analisis de Sistemas DurosangelesNo ratings yet

- Producción masiva FordismoDocument2 pagesProducción masiva FordismoAna SáenzNo ratings yet

- Plan Instalacion de PlantaDocument8 pagesPlan Instalacion de PlantaEdwin Martinez VelázquezNo ratings yet

- Actividad 15 Reporte Escrito Enfoque DeterministicoDocument7 pagesActividad 15 Reporte Escrito Enfoque Deterministicoisael marcos matusNo ratings yet

- Metodo CraftDocument18 pagesMetodo CraftJorge Villanueva100% (1)

- Acitivad 4.2 Planes de Muestreo de Aceptación PDFDocument2 pagesAcitivad 4.2 Planes de Muestreo de Aceptación PDFJairo German PerezNo ratings yet

- Ex PosiciónDocument62 pagesEx PosiciónUrielNo ratings yet

- Metodo Sha 1Document18 pagesMetodo Sha 1Dark DeathNo ratings yet

- Reducción del manejo de materialesDocument17 pagesReducción del manejo de materialesfernanda0% (2)

- Unidad3 Sistemas de ManufacturaDocument35 pagesUnidad3 Sistemas de ManufacturaLacie GrantNo ratings yet

- Indicadores y Medidores de Los Sistemas de ManufacturaDocument37 pagesIndicadores y Medidores de Los Sistemas de ManufacturaBrian LopezNo ratings yet

- UNIDAD 1 Localizacion de InstalacionesDocument35 pagesUNIDAD 1 Localizacion de InstalacionesIrvin Alberto Lujan SaenzNo ratings yet

- La Distribución Física de PlantaDocument3 pagesLa Distribución Física de PlantaJohn Hector50% (2)

- Sistemas de manufactura e indicadores claveDocument21 pagesSistemas de manufactura e indicadores claveAngel Hdz0% (1)

- Sistemas Integrales de ManufacturaDocument19 pagesSistemas Integrales de ManufacturaJoOny Rea0% (2)

- Indicadores Practica 1 Unidad2 ListoDocument22 pagesIndicadores Practica 1 Unidad2 ListoCindy Diaz33% (6)

- Distribución física de instalaciones para planta de cajas de herramientasDocument37 pagesDistribución física de instalaciones para planta de cajas de herramientasHugo Enrique Cruz EscaleraNo ratings yet

- Indicadores MétricosDocument2 pagesIndicadores MétricosjesusarnoldoSNo ratings yet

- 3.4. - Metodos Automatizados para Generar AlternativasDocument22 pages3.4. - Metodos Automatizados para Generar AlternativasLizbeth CrÜzNo ratings yet

- Técnicas de DistribucionDocument17 pagesTécnicas de DistribucionWilder R. Flores QuezadaNo ratings yet

- Distribucion de Equipos y Maquinas en PlantasDocument12 pagesDistribucion de Equipos y Maquinas en Plantasandrescaceres12345No ratings yet

- Planeacion y Diseño ProcesosDocument30 pagesPlaneacion y Diseño ProcesosSerCis_ForeverNo ratings yet

- Trabajo Distribución de PlantasDocument10 pagesTrabajo Distribución de PlantasJuan Carlos GonzalezNo ratings yet

- UF1125 - Técnicas de programación en fabricación mecánicaFrom EverandUF1125 - Técnicas de programación en fabricación mecánicaNo ratings yet

- Optimización de procesos productivos mediante mejoras en el DAP y análisis con redes de PetriDocument11 pagesOptimización de procesos productivos mediante mejoras en el DAP y análisis con redes de PetriYeimy Nataly Caro AvilaNo ratings yet

- Expo Analisis Financiero Cap - IDocument59 pagesExpo Analisis Financiero Cap - IMagaly Emi100% (1)

- La Contabilidad Gerencial en La Organización EmpresarialDocument20 pagesLa Contabilidad Gerencial en La Organización EmpresarialadaNo ratings yet

- Practica No.2 Leyes de Faraday-2Document27 pagesPractica No.2 Leyes de Faraday-2Kenyaa CarolinaaNo ratings yet

- Unidad Ii Evolucion Del Pensamiento AdministrativoDocument36 pagesUnidad Ii Evolucion Del Pensamiento AdministrativoCarlos Argueta0% (1)

- Los Fundamentos Éticos de La Sociedad LibreDocument34 pagesLos Fundamentos Éticos de La Sociedad LibreJrn Distrito CatorceNo ratings yet

- Ficha 1. Crítica, Contextual, y ComparativaDocument2 pagesFicha 1. Crítica, Contextual, y ComparativaFlor FernandezNo ratings yet

- La Eficiencia Energética en Los Sistemas de Bombeo en Fincas AcuícolasDocument3 pagesLa Eficiencia Energética en Los Sistemas de Bombeo en Fincas AcuícolasAndreiVillamarBermúdezNo ratings yet

- Modelo Burocrático de OrganizaciónDocument28 pagesModelo Burocrático de OrganizaciónSamantha DamianNo ratings yet

- La Responsabilidad Ética de Ricos y Poderosos - Mauricio LangónDocument8 pagesLa Responsabilidad Ética de Ricos y Poderosos - Mauricio LangónJuanNo ratings yet

- Gestion de Operaciones ForestalesDocument18 pagesGestion de Operaciones ForestalesAlexander Cotrina SánchezNo ratings yet

- Plan de Mejoras Del Servicio de SerenzgoDocument7 pagesPlan de Mejoras Del Servicio de SerenzgoGurgen Albert Rentería SolísNo ratings yet

- Cuestionario economía de la empresa: claves para la toma de decisionesDocument7 pagesCuestionario economía de la empresa: claves para la toma de decisionesfeccjpNo ratings yet

- 1840832866.CUNILL GRAU, NURIA - La Democratización de La Administración Pública. Los Mitos A VencerDocument38 pages1840832866.CUNILL GRAU, NURIA - La Democratización de La Administración Pública. Los Mitos A VencerRodolfo Rosas MartinezNo ratings yet

- Progres IV I DadDocument31 pagesProgres IV I Dadceleste oncoyNo ratings yet

- GEIH Mercado LaboralDocument1,190 pagesGEIH Mercado LaboralGenaro SalazarNo ratings yet

- Ensayo de Calculo DiferencialDocument2 pagesEnsayo de Calculo DiferencialJohanak Ordoñez50% (2)

- Efectos de La Inversion Extranjera en El Crecimiento Económico El Peru 2010Document37 pagesEfectos de La Inversion Extranjera en El Crecimiento Económico El Peru 2010Erick MaitavNo ratings yet

- Economía Del BienestarDocument6 pagesEconomía Del BienestarKiurtNo ratings yet

- 6 Tema Vi - Coordinacion - 02Document19 pages6 Tema Vi - Coordinacion - 02everNo ratings yet

- Teorìa Estructuralista de La AdministraciònDocument26 pagesTeorìa Estructuralista de La AdministraciònMersy SCNo ratings yet

- Cerdá - Desarrollo y SustentabilidadDocument15 pagesCerdá - Desarrollo y SustentabilidadJorge ZuebasNo ratings yet

- Perdidas Técnicas y No TécnicasDocument3 pagesPerdidas Técnicas y No TécnicasIsrael Puma100% (1)

- Apuntes de Economia - VasalloDocument39 pagesApuntes de Economia - VasalloNoemi SavoiaNo ratings yet

- Generacion Distribuida y Smart GridsDocument40 pagesGeneracion Distribuida y Smart GridsJaime CalmetNo ratings yet

- Que, Como y para Quien ProducirDocument4 pagesQue, Como y para Quien Producirvaletovar63% (35)

- Sistemas abiertos y planeación estratégica en organizacionesDocument15 pagesSistemas abiertos y planeación estratégica en organizacionesPaula Sanchez Dela Barquera0% (1)

- Caracter UniversalDocument2 pagesCaracter Universalmariavhernandez100% (1)

- Blanchard Cap8Document20 pagesBlanchard Cap8Luz Neidy Vergara OsorioNo ratings yet