Professional Documents

Culture Documents

Manuteno Produtiva Total

Uploaded by

filemion0 ratings0% found this document useful (0 votes)

77 views79 pagesCopyright

© © All Rights Reserved

Available Formats

DOC, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOC, PDF, TXT or read online from Scribd

0 ratings0% found this document useful (0 votes)

77 views79 pagesManuteno Produtiva Total

Uploaded by

filemionCopyright:

© All Rights Reserved

Available Formats

Download as DOC, PDF, TXT or read online from Scribd

You are on page 1of 79

UNVERSDADE FEDERAL DE SANTA CATARNA

PROGRAMA DE PS-GRADUAO EM ENGENHARA DE PRODUO E

SSTEMAS

MANUTENO PRODUTIVA TOTAL - UM MODELO ADAPTADO

DSSERTAO SUBMETDA UNVERSDADE FEDERAL DE SANTA

CATARNA PARA OBTENO DO GRAU DE MESTRE EM ENGENHARA

JERZY WYREBSK

FLORANPOLS, JUNHO DE 1997

MANUTENO PRODUTVA TOTAL - UM MODELO ADAPTADO

JERZY WYREBSKI

ESTA DSSERTAO FO JULGADA ADEQUADA PARA A OBTENO DO

TTULO DE "MESTRE EM ENGENHARA", ESPECALDADE EM

ENGENHARA DE PRODUO, E APROVADA EM SUA FORMA FNAL

PELO CURSO DE PS-GRADUAO EM ENGENHARA DE PRODUO.

Prof. Ricardo Miranda Barcia, Ph.D.

Coordenador do Curso

Banca Examinadora:

Prof. Paulo Maurcio Selig, Dr.

Orientador

Prof. Osmar Possamai, Dr.

Prof. Dalvio Ferrari Tubino, Dr.

AGRADECMENTOS

Agradecimentos a todas as pessoas e aos professores de Ps-

Graduao da UFSC, que muito contriburam para ampliao dos meus

conhecimentos;

Especial reconhecimento:

Aos professores Paulo Maurcio Selig, Osmar Possamai e Dalvio Ferrari

Tubino, pela orientao, observaes oportunas e amizade;

UFSC pela oportunidade, e CAPES pela bolsa de estudos;

Aos departamentos de Administrao, Economia e Ps-graduao da

UNVLLE;

empresa onde realizou-se a pesquisa;

Aos amigos de mestrado Wilson Jos Mafra, Alton Barbosa e

Claudiomir Selzner e ao colega Augusto Gilney dos Santos pelo apoio e

motivao;

querida companheira Mirian Morales pelo incentivo e compreenso.

SUMRO

RESUMO

ABSTRACT

1 - NTRODUO

1.1 - STUAO ATUAL DE UMA NDSTRA DE FUNDO

1.2 - OBJETVOS

1.2.1 - GERAL

1.2.2 - ESPECFCOS

1.3 - METODOLOGA

1.4 - DELMTAO DO TRABALHO

1.5 - ORGANZAO DOS CAPTULOS

2 - MANUTENO NDUSTRAL - TPM

2.1 - HSTRCO DA MANUTENO

2.2 - EVOLUO DA MANUTENO

2.3 - MPORTNCA DA MANUTENO

2.4 - DEFNES DE MANUTENO

2.5 - FORMAS DE MANUTENO

2.5.1 - MANUTENO CORRETVA

2.5.2 - MANUTENO PREVENTVA

2.5.3 - MANUTENO PREDTVA

2.5.4 - TPM - TOTAL PRODUCTVE MANTENANCE

2.6 - MANUTENO PRODUTVA TOTAL

2.6.1 - SURGMENTO DO TPM

2.6.2 - CONCETOS E CARACTERSTCAS DO TPM

2.6.3 - OBJETVO DO TPM

2.6.4 - O TPM COMO NDCE DE QUALDADE E PRODUTVDADE

2.6.5 - O TPM E A QS-9000

2.6.6 - MTODO DE MPLEMENTAO DO TPM

2.6.6.1 - OS OTO PLARES DO TPM

2.6.6.2 - OS DOZE PASSOS PARA MPLANTAO DO TPM

2.7 - CONSDERAES

3 - PROPOSTA DE METODOLOGA ADAPTADA

3.1 - FASES DE MPLANTAO DA METODOLOGA

3.2 - CONSDERAES

4 - APLCAO DA METODOLOGA ADAPTADA

4.1 - APRESENTAO DA METODOLOGA TPM ADAPTADA

4.2 - ESCOLHA DO EQUPAMENTO PLOTO

4.3 - ELABORAO DO PLANO DE AO GERENCAL - PAG

4.4 - APRESENTAO DO PLANO DE AO GERENCAL - PAG

4.5 - LEVANTAMENTO DAS ATVDADES DE MANUTENO

4.5.1 - DENTFCAO DAS ATVDADES

4.5.2 - DESCRO DAS ATVDADES

4.5.3 - DSTRBUO DAS ATVDADES

4.6 - DEFNO DE PADRES

4.7 - TRENAMENTO TERCO E PRTCO

4.7.1 - TRENAMENTO DE NSTRUTORES

4.7.2 - TRENAMENTO DE OPERADORES

4.8 - CONSOLDAO DA MANUTENO AUTNOMA

4.9 - ANLSE DA STUAO E RESULTADOS

4.10 - CONSDERAES

5 - CONCLUSES E RECOMENDAES

5.1 - CONCLUSES

5.2 - RECOMENDAES

REFERNCAS BBLOGRFCAS

BBLOGRAFA

RESUMO

Na economia globalizada dos dias de hoje, a sobrevivncia das organizaes

depende de sua habilidade e rapidez de inovar e efetuar melhorias contnuas.

Como resultado, as organizaes vm buscando incessantemente novas

ferramentas de gerenciamento, que as direcionem para uma maior

competitividade atravs da qualidade e produtividade. Este trabalho prope um

modelo adaptado de manuteno industrial denominado TPM - Total

Productive Maintenance, que, traduzido, resulta em Manuteno Produtiva

Total, hoje considerada uma metodologia que auxilia na reduo de ocorrncia

de falhas em instalaes, mquinas e equipamentos nas empresas. A

aplicao do modelo adaptado foi realizada em ambiente de conhecida

agressividade face aos seus processos de produo, uma indstria de fundio

de ferro, cujos produtos so fornecidos indstria automobilstica. O trabalho

limita-se s etapas de planejamento, implantao e avaliao dos resultados

obtidos com a aplicao do TPM, numa rea piloto, buscando confirmar as

vantagens do modelo proposto.

ABSTRACT

Nowadays, in the global economy, organizations survival depends on their

capacity and quickness to do continuous improvements. As a result, the

organizations are constantly searching for new administration implements which

take them to harder competitivity through quality and productivity. This work

suggests a model for industrial maintenance named TPM - Total Productive

Maintenance. At the present time, it is strongly considered an add of value, not

only for strategic costs lead, but also for the total quality of the organizations.

The applicability of this model has taken place at an aggressive environment

considering its production processes, that is in a foundry, which supplies

products to automobile industries. This work is limited to planning,

implementation and evaluation of the results that has been gotten with TPM

application in pilot areas to try to confirm the advantages of the suggested

model.

CAPTULO 1 - INTRODUO

Em poca alguma a competio entre mercados nacionais e internacionais

chegou a extremos como os da atualidade. Produzir apenas no basta,

preciso competir com qualidade.

Entende-se por qualidade "como sendo um conjunto de atributos inerentes ao

produto ou servio, sem os quais o mercado atual simplesmente ignora e

relega a um plano inferior as empresas que no atentarem para isso". [1]

Para Deming, "qualidade atender continuamente s necessidades dos

clientes a um preo que eles estejam dispostos a pagar". [2]

Conforme Juran , "qualidade resulta das caractersticas do produto, que criam

satisfao, levando os clientes a compr-lo". [3]

Tavares menciona: "A satisfao dos clientes um dever de todo profissional.

Os profissionais de manuteno tm como obrigao atender adequadamente

seus clientes, ou seja, os equipamentos, obras ou instalaes sob sua

responsabilidade, e qualquer tarefa que desempenhem ter impacto direto ou

indireto no produto ou nos servios que a empresa oferece a seus clientes.

Trata-se, portanto, de uma cadeia com vrios elos onde, certamente, a

manuteno um dos mais importantes no processo produtivo." [4]

Neste ambiente de urgncia e presso, temos assistido a uma srie de

esforos que so desenvolvidos por empresas, profissionais ou especialistas,

buscando a estruturao e a implementao de programas de melhoria de

qualidade de suas atividades.

Diante desta realidade, as empresas para serem competitivas, vem utilizando

diversas ferramentas gerenciais, tais como: JT, CCQ, OPT, CEP, QFD, e

outras, e tambm na rea de manuteno industrial o TPM - Total Productive

Maintenance, traduzida no Brasil de "Manuteno Produtiva Total".

A manuteno industrial at recentemente era considerada como fator de

custos e gastos. No passado, os aspectos mais conhecidos da manuteno

caracterizavam-se como sendo de servios repetitivos e de rotina, pura troca

de peas, pouca tcnica, improvisaes e emergncias. Contudo, devido sua

elevada influncia no "down time" - paradas de mquinas, durante a produo,

por causas gerenciais e tcnicas, vem sendo vista com novos olhos.

Equipamentos parados em momentos de produo programada, ou com baixa

produo, decorrentes de manuteno inadequada, podem significar perdas de

clientes para a concorrncia, alm de afetar a qualidade.

Diante deste quadro, a manuteno industrial reverte seu passado, e

atualmente considerada fator de qualidade e produtividade, enfim, de

competitividade, e verdade que ela hoje um dos itens que compem as

normas da SO 9000 e, mais recentemente, da QS 9000, esta ltima, para

atender s exigncias da indstria automobilstica.

1.1 - STUAO ATUAL DE UMA NDSTRA DE FUNDO

O setor de fundio de ferro, pela complexidade e agressividade de seu

processo, o qual influi decisivamente no rpido desgaste e deteriorao dos

equipamentos e mquinas, exige ateno e cuidados redobrados. Por isso, o

TPM, como "Manuteno conduzida com a participao de todos" [5], segundo

Nakajima, se constitui em boa opo na busca de melhores resultados.

A Empresa "X", uma indstria de fundio, onde este estudo de caso foi

realizado, localizada na regio nordeste de Santa Catarina, uma empresa

fornecedora de componentes para a indstria automobilstica.

No contexto atual de globalizao da economia, a competitividade acirrada tem

levado as organizaes a buscarem a sua sobrevivncia, via mudanas

estruturais nos processos produtivos e na sua forma de gesto.

Neste contexto, a Empresa "X", vem experimentando estas mudanas

estruturais para fazer frente aos desafios impostos pelo mercado em que atua,

cada vez mais exigente em funo da crescente evoluo tecnolgica. Como

resultado, entre outras mudanas, tem ocorrido uma drstica reduo de mo-

de-obra, inclusive na rea de manuteno. Em 1990, a empresa tinha

aproximadamente 8.500 funcionrios, e em 1996, aps pesados investimentos

em modernizao, estava com 4.100 funcionrios, e com uma capacidade

produtiva igual ao dobro do que em 1990.

A busca da reduo dos gastos com atividades que no agregam, diretamente,

valor aos produtos tem merecido destaque. Entre estas atividades encontra-se

a manuteno industrial, que representa 10 % dos custos da empresa, quando

o padro mundial de 7 %, conforme consultoria prestada pela empresa

KNGHT WENDLNG CONSULTNG AG, em 1996.

Considerando as caractersticas de uma indstria de fundio, que se traduzem

na grande variedade de mquinas e equipamentos para cumprir a sua

finalidade, bem como a complexidade tecnolgica de muitos destes, que

possuem dimenses e peso bastante avantajados, com alto custo operacional,

alto nvel de utilizao, processos complexos e contnuos, como acontece por

exemplo, com os fornos de fuso e de tratamento trmico, fundamental a

necessidade de se ter uma rea de manuteno eficaz.

O funcionamento de todo este complexo no depende apenas de um bom

gerenciamento da produo, mas de uma soma de esforos em que a rea de

manuteno uma das maiores aliadas, desempenhando o seu papel com

rapidez e preciso, minimizando eventuais paradas dos equipamentos.

No entanto, nem sempre esta aproximao entre as reas de produo e

manuteno ocorre de maneira a atender adequadamente s necessidades da

indstria, o que pode causar, em uma situao de pane do equipamento, um

descontrole das atividades da empresa. Como conseqncia certamente

ocorrer a queda de produtividade, decorrente da ociosidade a que pessoas e

equipamentos, ficaro submetidos. Outro reflexo repercutir na qualidade

inferior do produto, ocasionada pelas condies precrias a que os

equipamentos estaro sujeitos. ndesejveis problemas de relacionamento

pessoal interno, tambm so oriundos das situaes j citadas.

A elevao dos custos de produo, por fim, ser a resultante da somatria das

perdas no processo. Nestas circunstncias, a empresa deve buscar a

viabilizao para uma metodologia visando otimizar as atividades de

manuteno, tornando-a integrada e afinada s necessidades e objetivos do

setor produtivo, para que, como atividade auxiliar que representa, desempenhe

efetivamente as funes de rgo de apoio produo.

Mas no basta simplesmente implantar uma metodologia de gesto da

manuteno, tem-se que procurar nesta, uma afinidade com o estilo de gesto

da empresa, mesmo que a metodologia seja adaptada, bem como utilizar-se de

outras ferramentas de gerenciamento, possveis, j disponveis e conhecidas

na organizao, para tornar sua implantao a menos traumtica possvel, e

garantir a sua continuidade.

1.2 - OBJETVOS

1.2.1 - GERAL

Este trabalho tem como objetivo geral apresentar uma proposta para a

metodologia de Manuteno Produtiva Total, conhecida como TPM (Total

Productive Maintenance ou Manuteno Produtiva Total), adaptando-a

gesto da empresa, utilizando-se de conceitos e ferramentas de

gerenciamento, j conhecidas e em uso.

1.2.2 - ESPECFCOS

Este trabalho pretende ainda:

- adequar a metodologia de TPM ao ambiente de uma indstria de fundio;

- levantar os benefcios tangveis e intangveis que o TPM possa trazer rea

piloto da produo, se comparada a forma tradicional de gesto da

manuteno anteriormente utilizada;

- identificar e demonstrar os potenciais de ganhos atravs da eliminao de

perdas no processo;

- conscientizar a administrao da importncia que o TPM tem na motivao do

empregado, e por conseqncia, nos resultados da empresa.

1.3 - METODOLOGA

A metodologia ora proposta um estudo de caso a respeito de um problema de

manuteno industrial, realizado na Empresa "X".

Para examinar o problema de manuteno, inicialmente foi realizada uma

pesquisa bibliogrfica, buscando conhecer sua evoluo.

Por outro lado, atravs de contatos pessoais com chefias de produo e

manuteno, buscou-se conhecer a opinio dessas pessoas a respeito da

manuteno industrial na referida empresa.

Em uma anlise terica do problema da manuteno, e das alternativas que se

apresentam nas pesquisas e experincias que estudiosos tm desenvolvido,

bem como aplicaes prticas e resultados obtidos por empresas, verificou-se

que o TPM a metodologia que vem sendo adotada com sucesso.

As razes de se tomar este caminho foram consensadas junto administrao

da empresa, aps apresentao de resultados advindos da pesquisa

bibliogrfica e de opinies obtidas junto s chefias de manuteno e produo.

Os argumentos foram:

"A empresa j pratica conceitos de gesto da qualidade e produtividade;

A adaptao do TPM utilizando os conceitos e ferramentas de gerenciamento

j existentes facilita a compreenso e aceitao das pessoas que participam da

implantao;

O tempo de implantao do TPM menor, se utilizados estes conceitos e

ferramentas;

As possibilidades de obteno de resultados positivos so ampliadas."

Examinadas as diversas ferramentas gerenciais disponveis, e em uso, na

Empresa "X", para adaptao metodologia do TPM, optou-se pela aplicao

das seguintes: 5 S's, TW, Kepner Tregoe, Norma alem VD 2890 e Programa

Allen de Gerenciamento Profissional e Requisitos do Sistema de Qualidade -

QS-9000. Esta ltima sendo exigida pela ndstria Automobilstica, em 1997.

1.4 - DELMTAO DO TRABALHO

Para a aplicao deste estudo visou-se atuar em reas crticas da produo,

onde os problemas de manuteno tendem a se tornar crnicos. Estas reas

caracterizam-se, invariavelmente, como "gargalos" produtivos, o que

normalmente levar a conseqncias a outros processos produtivos. [6]

Foi escolhida, como rea crtica, a de limpeza mecnica, com um total de 8

(oito) mquinas de jato dirigido de granalha. Nesta rea, o estudo limita-se

analise das atividades de manuteno desempenhadas pelos profissionais de

manuteno, descrevendo-as e classificando-as, buscando identificar e atribuir,

dentre estas atividades, a responsabilidade pela execuo aos prprios

operadores dos equipamentos.

1.5 - ORGANZAO DOS CAPTULOS

O presente trabalho est organizado da seguinte forma:

Capt!" # - Manuteno ndustrial - TPM

Este captulo enfoca o conceito da TPM, seus objetivos, vantagens da

aplicao desta metodologia na melhoria da produtividade e qualidade.

Capt!" $ - Proposta de Metodologia Adaptada.

Aqui so definidas as etapas para a aplicao da metodologia do TPM

adaptada pesquisa na Empresa "X".

Capt!" % - Aplicao da Metodologia Adaptada.

Neste captulo relata-se detalhadamente a implantao da metodologia, bem

como os resultados alcanados, disponveis durante a realizao deste

trabalho.

Os pontos fortes e fracos da aplicao da metodologia tambm so aqui

relatados.

Capt!" & - Concluses e Recomendaes.

A concluso apresenta uma sntese e recomendaes sobre o trabalho

realizado, bem como para trabalhos futuros.

CAPTULO # - MANUTENO INDUSTRIAL - TPM

Com a globalizao dos mercados a concorrncia tornou-se mais acirrada,

exigindo das empresas um desempenho de classe mundial, o qual deve ser

dedicado a atender o cliente. Em decorrncia, as grandes companhias tiveram

que adequar sua qualidade altura dos novos e exigentes padres mundiais.

A qualidade total ou TQC - Total Quality Control tornou-se condio

fundamental para a competitividade e sobrevivncia das empresas.

O TQC no um conceito novo, mas sim uma nova filosofia, que influencia

decisivamente na maneira de conduzir os negcios.

Apesar de seus princpios terem surgido na Amrica, antes da Guerra

Mundial, sua aplicao concreta aconteceu com bastante sucesso no Japo,

quando, ao final da guerra, os japoneses deram incio ao processo de

melhorias contnuas em suas indstrias, utilizando-se do trabalho pioneiro de

Shewhart, Juran, Deming, Feigenbaum, Crosby, e outros.[7]

Desde ento , inmeros refinamentos foram introduzidos, chegando ao atual

estado da arte, que busca no s o aperfeioamento contnuo dos mtodos de

trabalho, mas, de forma mais ampla, a qualidade total de bens e servios, que

no s satisfaa as necessidades do cliente, mas que exceda suas

expectativas.

sto significa submeter todos os processos a melhorias contnuas na busca da

qualidade total, utilizando-se de ferramentas gerenciais das mais diversas, e

dentre estas destaca-se a da manuteno produtiva total, quando se tratar de

processos industriais.

A manuteno produtiva total no s um elo importante para a prtica do

"just-in-time", como tambm decisiva na qualidade final do produto, uma vez

que participa na manuteno da capabilidade dos processos produtivos.

Logo, para uma melhor abordagem e entendimento do assunto, importante

que se conhea um pouco da histria da manuteno, neste captulo.

2.1 - HSTRCO DA MANUTENO

A conservao de instrumentos e ferramentas uma prtica observada,

historicamente, desde os primrdios da civilizao, mas, efetivamente, foi

somente quando da inveno das primeiras mquinas txteis, a vapor, no

sculo XV, que a funo manuteno emerge.

Naquela poca, aquele que projetava as mquinas, treinava as pessoas para

operarem e consertarem, intervindo apenas em casos mais complexos. At

ento, o operador era o mantenedor - mecnico. Somente no ultimo sculo,

quando as mquinas passam a serem movidas, tambm, por motores eltricos,

que surge a figura do mantenedor eletricista.

Assim, com a necessidade de se manter em bom funcionamento todo e

qualquer equipamento, ferramenta ou dispositivo para uso no trabalho, em

pocas de paz, ou em combates militares nos tempos de guerra, houve a

conseqente evoluo das formas de manuteno.

Na era moderna, aps a Revoluo ndustrial, Fayol prope seis funes

bsicas na empresa, destacando a funo tcnica, relacionada com a produo

de bens ou servios, da qual a manuteno parte integrante. [8]

Segundo Monchy, "o termo "manuteno" tem sua origem no vocbulo militar,

cujo sentido era "manter, nas unidades de combate, o efetivo e o material num

nvel constante". evidente que as unidades que nos interessam aqui so as

unidades de produo, e o combate antes de tudo econmico. O

aparecimento do termo "manuteno" na indstria ocorreu por volta do ano

1950 nos Estados Unidos da Amrica. Na Frana, esse termo se sobrepe

progressivamente palavra "conservao"." [9]

Segundo Mller, "vivemos hoje na Amrica Latina, e muito particularmente no

Brasil, uma era de grandes mudanas em praticamente todos os campos e

atividades. Vivemos profundas transformaes polticas com o fim dos regimes

ditatoriais e a substituio destes governos por governos democrticos, em que

as pessoas escolhem livremente os seus representantes. Experimentamos

uma radical mudana do modelo econmico, com o fim dos mercados fechados

e cartelizados. O consumidor - industrial ou privado - tinha de se contentar em

escolher apenas os produtos ou servios oferecidos localmente. Os produtos

que incorporavam a tecnologia mais moderna e melhor qualidade, que eram

vendidos no exterior a preos mais baixos que os entrados no mercado local,

estavam fora do seu alcance, pois as barreiras importao eram quase

intransponveis. E a competio, mola do desenvolvimento, estimuladora da

eficincia e controladora dos preos no mercado, se limitava aos fabricantes

locais, todos sujeitos a essas mesmas limitaes." [10]

Assim, as nossas indstrias, para recuperar os atrasos tecnolgico e de

produtividade, precisam de mudanas tcnicas e administrativas urgentes em

todos os seus setores. A manuteno, por sua vez, tem que ser moderna e

eficiente, acompanhando o ritmo de todo este processo de desenvolvimento

tecnolgico , e antes de se tornar mais um obstculo aos meios produtivos, ela

deve buscar sempre as melhores solues, procurando tornar o conjunto mais

gil e dinmico, porque o seu papel o de suporte da produo.

2.2 - EVOLUO DA MANUTENO

Originalmente, a manuteno uma atividade que deve ser executada, em sua

totalidade, pela prpria pessoa que opera, sendo este o seu perfil ideal.

Antigamente havia muitos casos assim. Entretanto, com a evoluo da

tecnologia o equipamento tornou-se de alta preciso e complexidade, e com o

crescimento da estrutura empresarial foi sendo introduzido o PM - Manuteno

Preventiva - no estilo americano, e a funo de manuteno foi sendo

gradativamente dividida, e alocadas a setores produtivos.

Alm disso, com a evoluo da tecnologia no ps-guerra, foram sendo

instalados novos equipamentos e vigorosas inovaes foram sendo

executadas.

Por outro lado, para corresponder solicitao de aumento de produo, o

departamento operacional passou a dedicar-se somente produo, no

restando outra alternativa ao departamento de manuteno seno se

responsabilizar por quase todas as funes de manuteno.

Em outras palavras, esta separao da produo e manuteno perdurou por

um longo perodo.

Desta forma, no se pode afirmar que nesta poca o equipamento estivesse

sendo utilizado de maneira eficiente. Mas levando-se em considerao a

passagem para uma era de evoluo da alta tecnologia, foi um fato inevitvel

para fazer face s inovaes tecnolgicas, ao investimento em equipamentos e

ao incremento da produo.

Porm, medida que se passava para uma etapa de desacelerao de

crescimento econmico, comeava-se a exigir das empresas cada vez mais a

competitividade e reduo de custos, aprofundando o reconhecimento de que

um dos pontos decisivos seria a busca da utilizao eficiente dos

equipamentos j existentes, at o limite.

Por essa razo, a manuteno autnoma, que tem como ncleo a atividade de

"preveno da deteriorao", tem incrementado a sua necessidade como

funo bsica da atividade de manuteno.

A figura 1 mostra a posio que o processo de manuteno ocupa na estrutura

organizacional da Empresa "X", empresa que ser estudo da aplicao prtica,

que caracteriza o apresentado acima.

.

Cronologicamente, a manuteno, como uma funo na atividade industrial,

passando a merecer maiores cuidados e dedicao atravs de estudos, e

reconhecimento de sua importncia pode ser considerada como recente.

Segundo Nakajima, apenas na dcada de 1950 que o termo "manuteno"

consolida-se na indstria, nos Estados Unidos, surgindo: [11]

- em 1951 a Manuteno Preventiva (MP);

- em 1954 a Manuteno do Sistema Produtivo (MSP);

- em 1957, a Manuteno Corretiva com incorporao de Melhorias (MM).

Na dcada seguinte 1960 aparecem:

- a ntroduo da Preveno de Manuteno, em 1960;

- a Engenharia da Confiabilidade, a partir de 1962;

- e a Engenharia Econmica.

Nos anos 70 desenvolvem-se:

- a ncorporao dos conceitos das Cincias Comportamentais;

- o Desenvolvimento da Engenharia de Sistemas;

- a Logstica e a Terotecnologia;

- a oficializao do TPM na empresa japonesa Nippon Denso, em 1971.

Na dcada de 1980 temos:

- a fundao do JPM (Japan nstitute of Plant Maintenance);

- e a introduo do TPM no Brasil, em 1986.

At o momento, nesta dcada de 1990, registra-se:

- a introduo da Engenharia Mecatrnica;

- empresas brasileiras implantando o TPM;

- outras empresas preparando-se para implantar o TPM;

- e duas empresas candidatas ao prmio TPM no Brasil.

A figura 2 mostra, esquematicamente, como tem sido a evoluo da

manuteno. Na seqncia, observa-se que a evoluo da manuteno foi

subdividida em uma '(a )a *a+t'+,-" .a/'a)a +" t'*p", at a dcada de

setenta, quando a realizao da manuteno fundamenta-se no planejamento

e programao para antecipar qualquer eventual falha da mquina.

Nas ltimas duas dcadas, surge o conceito da '(a )a *a+t'+,-" .a/'a)a

+a/ 0"+)1,2'/, isto , a partir da manuteno preditiva, acompanha-se o

estado das mquinas, o que permite prever com antecedncia a provvel

ocorrncia de falha.

(Fonte: Apostila do Curso de Formao de Multiplicadores - TPM. So Paulo: IM & C - Programas

Especiais de Dese!ol!imeto Pro"issioal# $ut%&'# p. '.)

2.3 - MPORTNCA DA MANUTENO

Na atualidade, diante do fenmeno da globalizao, a manuteno passa a ser

enfocada sob a viso da Gesto de Qualidade e Produtividade.

Bornia, em sua defesa de tese, afirma: "Atividades auxiliares referem-se ao

trabalho que no agrega valor aos produtos, porm necessrio para dar

suporte ao trabalho efetivo. So atividades que apoiam as produtivas, sendo

indispensveis. Manuteno, preparao de equipamentos, engenharia

industrial, PCP, etc, fazem parte desta categoria." [12]

O gerenciamento destas atividades deve ser o mais adequado possvel, para

tornar o seu custo tolervel.

O departamento de manuteno tem importncia vital no funcionamento de

uma indstria. Pouco adianta o administrador de produo procurar ganho de

produtividade se os equipamentos no dispem de manuteno adequada.

manuteno cabe zelar pela conservao da indstria, especialmente de

mquinas e equipamentos, devendo antecipar-se aos problemas atravs de um

contnuo servio de observao dos bens a serem mantidos. O planejamento

criterioso da manuteno e a execuo rigorosa do plano permitem a

fabricao permanente dos produtos graas ao trabalho contnuo das

mquinas, reduzindo ao mnimo as paradas temporrias da fbrica. Esta a

colocao de Rocha. [13]

A figura 3 mostra um exemplo do relacionamento da manuteno,

apresentando os seus principais clientes e fornecedores.

Fonte: MONCHY, Franois. A Funo Manuteno - Formao para a Gerncia da

Manuteno Industrial. o !aulo" #ditora $ur%an &tda., '()(, p. *.)

Knight Wendling Consulting AG comenta: "Manuteno somente tem

contribuio indireta na adio de valores. A importncia dela porm cresce

com a crescente complexidade das instalaes de produo. Uma participao

crescente da eletrnica, um aumento do grau de automao com alta

flexibilidade e uma crescente interligao das operaes com ciclos cada vez

mais reduzidos levam a exigncias mximas com referncia a confiabilidade e

disponibilidade das instalaes." [14]

A ABRAMAN, Associao Brasileira de Manuteno, destaca, em pesquisa

sobre os custos em manuteno, que 86 % das empresas consultadas, pratica

a previso oramentria anual para manuteno; 5 % afirmaram no ter

qualquer acompanhamento de custo de manuteno; e que, em 92 % das

respostas, o acompanhamento da manuteno efetuado de forma contnua

(semanal ou mensal). [15]

Pelos dados acima percebe-se a importncia da manuteno no oramento

empresarial. Uma boa manuteno reduz perdas de produo porque visa

assegurar a continuidade da produo, sem paradas, atrasos, perdas e assim

entregar o produto em tempo hbil.

A concorrncia internacional face s exigncias cada vez mais acentuadas por

diversificaes dos produtos obriga as empresas a tornarem os sistemas de

produo o mais flexvel possvel. As mquinas e equipamentos no podem

parar a no ser nas horas programadas para tal. Assim, a manuteno tem que

ser eficiente.

Segundo Tavares, "a partir da reviso em 1994 da Norma SO 9000 a atividade

de manuteno passou a ser considerada como um requisito de controle de

processo, tendo sido literalmente citada, conforme indicado a seguir :

"dentificar aquelas caractersticas de projeto que so crticas para o

funcionamento apropriado e seguro do produto" (por exemplo: requisitos de

operao, armazenamento, manuseio, manuteno e disposio aps uso)"

"Manuteno adequada de equipamentos para assegurar a continuidade da

capabilidade do processo..."

"Quando a obteno de nveis desejados de controle do processo depende da

operao, consistente e estvel, do equipamento do processo e de materiais

essenciais, o fornecedor deve incluir, na abrangncia do sistema de qualidade,

a adequada manuteno desses equipamentos de processo e materiais

essenciais." [16]

O Sistema de Qualidade QS-9000 um conjunto de requisitos bsicos que

procuram promover a melhoria contnua, enfatizando a preveno do defeito e

a reduo de variaes e desperdcios em toda a 0a)'1a )' 3a!"('/. Este

sistema define as expectativas bsicas das indstrias do setor automobilstico

norte americano como a Chrysler, Ford, General Motors, Fabricantes de

Caminhes e outras companhias participantes, para os sistemas da qualidade

de fornecedores internos e externos de peas de produo e de reposio,

materiais e servios. A norma SO 9001:94 Seo 4 foi adotada como base

para a elaborao do QS-9000.

As empresas que subscrevem este documento determinam que os

fornecedores estabeleam, documentem e implementem sistemas da

qualidade eficazes e baseados na QS-9000, que fornece os subsdios para o

desenvolvimento de um manual da qualidade.

A certificao no QS-9000 passar a ser exigida do fornecedor, e certificaes

SO-9000, contudo, podem no ser suficientes para as empresas que utilizam o

QS-9000, j que este documento contm requisitos adicionais para estas

empresas.

O elemento 4.9 - Controle do Processo do QS-9000 - descreve a necessidade

da "existncia de um sistema efetivo de manuteno preventiva planejada que

inclui:

- um programa de manuteno com responsabilidades especficas e atribudas;

- manuteno avaliada pela melhoria da capacidade de processo;

- avaliao da reduo do tempo ocioso da mquina por processo;

- a manuteno deve ser conduzida na freqncia prescrita para todos os

equipamentos;

- disponibilidade de peas de reposio para os equipamentos importantes na

manufatura;

- mtodo de manuteno preditiva." [17]

Como se verifica, o sistema de qualidade QS-9000, busca a vantagem

competitiva das organizaes atravs da cadeia de valores, teoria esta objeto

de estudos de Porter. [18]

2.4 - DEFNES DE MANUTENO

Segundo Ferreira, manuteno significa: "Ato ou efeito de manter(-se). As

medidas necessrias para a conservao ou a permanncia de alguma coisa

ou de uma situao. Os cuidados tcnicos indispensveis ao funcionamento

regular e permanente de motores e mquinas". [19]

Segundo Monchy, "A Manuteno dos equipamentos de produo um

elemento chave tanto para a produtividade das indstrias quanto para a

qualidade dos produtos. um desafio industrial que implica rediscutir as

estruturas atuais inertes e promover mtodos adaptados nova natureza dos

materiais." [20]

Menciona ainda definies de autores como:

- Larousse, que diz que manuteno o "conjunto de medidas necessrias que

permitam manter ou restabelecer a um sistema o estado de funcionamento."

- A.F.N.O.R. (NFX 60-010), estabelece que a manuteno o "conjunto de

aes que permitam manter ou restabelecer um bem dentro de um estado

especfico ou na medida para assegurar um servio determinado." [20]

Sobre esta ltima definio, comenta:

"Manter" contm a noo de "preveno" sobre um sistema em

funcionamento.;

"Restabelecer" contm a noo de "correo" consecutiva a uma perda de

funo.

"Estado especfico" ou "servio determinado" implica a predeterminao do

objetivo esperado, com quantificao de nveis caractersticos.

Esta definio "esquece" o aspecto econmico, lacuna esta preenchida no

documento de introduo X 60-000: "boa manuteno assegurar essas

operaes a um custo global "otimizado"." [20]

A Knight Wendling Consulting AG, escreve: "Entende-se com o termo

"manuteno" todas as medidas necessrias para manter/restabelecer as

condies especificadas dos meios tcnicos de um sistema, como tambm

determinar e avaliar as condies existentes destes meios num dado

momento." [21]

Segundo Tavares, "Manuteno - Todas as aes necessrias para que um

item (equipamento, obra ou instalao) seja conservado ou restaurado, de

modo a poder permanecer de acordo com uma condio especificada." [22]

Para Monks, "A manuteno uma atividade desenvolvida para manter o

equipamento ou outros bens em condies que iro melhor apoiar as metas

organizacionais. As decises de manuteno devem refletir a viabilidade do

sistema a longo prazo." [23]

Harding, referindo-se ao "Vocabulrio de Temas Gerais usado na Organizao

da Manuteno" publicado pela Britsh Standards nstitution, define que

"Manuteno um trabalho feito a fim de manter ou restaurar toda e qualquer

instalao." [24]

De uma ou outra maneira, percebe-se que as definies de manuteno ora

citadas neste captulo falam em "manter", "restabelecer", "conservar" ou

"restaurar" um equipamento ou bem.

Contudo, a definio dada por Monchy coaduna-se melhor com o momento

atual das empresas que buscam a competitividade e a qualidade total, seno

vejamos a reprise da definio: "A manuteno dos equipamentos de produo

um elemento chave, tanto para a produtividade das indstrias, quanto para a

4a!1)a)' do produto ..."

Monchy estabelece tambm uma analogia entre a sade humana com a sade

da mquina conforme a figura 4.

(Fonte: MONCHY, Franois. A Funo Manuteno - Formao para a Gerncia da

Manuteno Industrial. o !aulo" #ditora $ur%an &tda., '()(, p. +.)

(Fonte: MONCHY, Franois. A Funo Manuteno - Formao para a Gerncia da

Manuteno Industrial. o !aulo" #ditora $ur%an &tda., '()(, p. +.)

2.5 - FORMAS DE MANUTENO

2.5.1 - MANUTENO CORRETVA

aquela em que os consertos e reformas so realizados quando o objeto,

mquina, equipamento ou veculo j esto quebrados.

Segundo Monchy, "a manuteno corretiva corresponde a uma atitude de

defesa (submeter-se, sofrer) enquanto se espera uma prxima falha acidental

(fortuita), atitude caracterstica da conservao tradicional." [25]

A Knight Wendling Consulting AG, atribui o termo "conserto" manuteno

corretiva, justificando como o "restabelecimento da margem de desgaste em

peas e componentes com o objetivo de aumentar esta margem e, com isso, a

vida til do equipamento atravs de mtodos adequados de conserto,

eliminando assim, pontos frgeis do equipamento." [26]

Segundo Viana, "manuteno corretiva a atividade que existe para corrigir

falhas decorrentes dos desgastes ou deteriorao de mquinas ou

equipamentos. So os consertos das partes que sofreram a falha, podendo ser:

reparos, alinhamentos, balanceamentos, substituio de peas ou substituio

do prprio equipamento." [27]

Conforme Harding, "manuteno corretiva o trabalho de restaurar um

equipamento para um padro aceitvel". [28]

Podemos citar entre as vantagens e desvantagens da Manuteno Corretiva o

seguinte:

Vantagens:

- no exige acompanhamentos e inspees nas mquinas.

Desvantagens:

- as mquinas podem quebrar-se durante os horrios de produo;

- as empresas utilizam mquinas de reserva;

- h necessidade de se trabalhar com estoques;

2.5.2 - MANUTENO PREVENTVA

Previne ou evita-se a quebra e paradas das mquinas por providncias

antecipadas.

Segundo Monchy, "manuteno preventiva uma interveno de manuteno

prevista, preparada e programada antes da data provvel do aparecimento de

uma falha." [29]

Segundo Viana, manuteno preventiva uma filosofia, uma srie de

procedimentos, aes, atividades ou diretrizes que podem, ou no, ser

adotados para se evitar, ou minimizar a necessidade de manuteno corretiva.

Adotar a manuteno preventiva significa introduzir o fator qualidade no servio

de manuteno." [30]

Na anlise que faz a Knight Wendling Consulting AG manuteno preventiva

nspeo, ou seja, "mtodos preventivos para detectar com antecedncia

danos ou distrbios que esto se desenvolvendo, e assim impedir paradas no

planejadas." [31]

Conforme Harding, "manuteno preventiva o trabalho destinado

preveno da quebra de um equipamento". [32]

Dentre as definies ora expostas a de Viana parece ser a mais completa, pois

alm de contemplar as demais, acrescenta: " ... introduzir o fator 4a!1)a)' no

servio de manuteno ... ".

Na Manuteno Preventiva observamos vantagens e desvantagens conforme

abaixo:

Vantagens:

- assegura a continuidade do funcionamento das mquinas, s parando para

consertos em horas programadas;

- a empresa ter maior facilidade para cumprir seus programas de produo.

Desvantagens:

- requer um quadro (programa) bem montado;

- requer uma equipe de mecnicos eficazes e treinados;

- requer um plano de manuteno.

2.5.3 - MANUTENO PREDTVA

Acompanha-se a vida til das mquinas efetuando-se inspees peridicas,

medies, leituras, sondagem, etc. Observa-se o comportamento das

mquinas, verificando falhas ou detectando mudanas nas condies fsicas,

podendo-se prever com preciso o risco de quebra, permitindo assim a

manuteno programada. Ela substitui, na maioria dos casos, a manuteno

preventiva.

Segundo Viana, "manuteno preditiva a monitorao ou acompanhamento

peridico do desempenho e/ou deteriorao de partes das mquinas. A

finalidade fazer-se a manuteno somente quando e se houver necessidade.

Caso contrrio, mexer na mquina o mnimo possvel: o homem introduz o

defeito." [33]

Tavares menciona: "Entende-se por controle preditivo de manuteno, a

determinao do ponto timo para executar a manuteno preventiva num

equipamento, ou seja, o ponto a partir do qual a probabilidade de o

equipamento falhar assume valores indesejveis." [34]

Monchy, para a manuteno preditiva, escreve que "a manuteno de condio

uma forma evoluda da preventiva, colocando o material "sob superviso

contnua"". [35]

Mirshawka coloca a manuteno preditiva como "a manuteno preventiva

baseada no conhecimento do estado/condio de um item, atravs de

medies peridicas ou contnuas de um ou mais parmetros significativos. A

interveno de manuteno preditiva busca a deteco precoce dos sintomas

que precedem uma avaria. So denominaes equivalentes: manuteno

baseada na condio ou manuteno baseada no estado ou manuteno

condicional." [36]

Como pode ser visto, de uma forma ou outra, mais ou menos detalhadas, as

definies dos autores convergem para pontos de vista semelhantes.

Na Manuteno Preditiva as vantagens e desvantagens so:

Vantagens:

- aproveita-se ao mximo a vida til dos elementos da mquina, podendo-se

programar a reforma e substituio somente das peas comprometidas.

Desvantagens:

- requer acompanhamentos e inspees peridicas, atravs de instrumentos

especficos de monitorao.

- requer profissionais especializados.

2.5.4 - TPM - TOTAL PRODUCTVE MANTENANCE

Assunto principal deste trabalho, o TPM - Total Productive Maintenance ou

ainda Manuteno Produtiva Total, prope a atividade da manuteno

produtiva com a participao de todos os funcionrios da empresa, desde o

nvel de presidente, at o de operrio, mesmo que com envolvimentos

diferenciados.

Atividades de pequenos grupos, uma caracterstica peculiar no Japo, tais

como atividades de crculos de controle de qualidade (CCQ), atividades dos

grupos ZD (Zero Defeito) e atividades JK (Jishu Kanri - Controle Autnomo)

passaram a ser amplamente definidas, consolidando a idia de que o servio

deve ser autocontrolado e levando essa mentalidade at o fim, "cada um cuida

do seu prprio equipamento". Em outras palavras, surge a proposta da

"manuteno autnoma", uma das caractersticas do TPM. [37]

2.6 - MANUTENAO PRODUTVA TOTAL - "TPM - Total Productive

Maintenance"

2.6.1 - SURGMENTO DO TPM

Para Nakajima, "os Estados Unidos sempre desempenharam papel de

destaque na inovao tecnolgica". No campo da manuteno das mquinas,

os Estados Unidos foram os pioneiros na adoo da manuteno preventiva

(MP), e evoluiu para Manuteno do Sistema de Produo (MSP),

incorporadas a Preveno de Manuteno (PM), alm dos tpicos oriundos da

engenharia de confiabilidade.

O Japo assimilou todos estes conhecimentos, que se cristalizaram como TPM

- Total Productive Maintenance, ou seja, a "Manuteno com a participao de

todos." [38]

Aperfeioado pelo JPM - "Japan nstitute of Plant Maintenance", foi

implementado na indstria japonesa a partir de 1971, na Nippon Denso

(pertencente ao grupo Toyota), e seus conceitos foram trazidos para o Brasil

em 1986.

Desde o seu lanamento na dcada de 70, muitas empresas consolidaram o

TPM e o seu reflexo j pode ser sentido principalmente nos pases do

Sudoeste Asitico, Estados Unidos, Brasil e Frana.

De acordo com Nakajima, a evoluo do sistema de Manuteno, no Japo, se

processou em 4 fases distintas:

Estgio 1 - Manuteno Corretiva

Estgio 2 - Manuteno Preventiva

Estgio 3 - Manuteno do Sistema de Produo

Estgio 4 -TPM

TPM engloba, tambm as tcnicas de Manuteno Preditiva, ou seja, o uso de

ferramentas que possibilitam diagnstico preliminar das mquinas e

equipamentos.

Segundo Hamrick, a Manuteno Produtiva Total (TPM) foi concebida primeiro

nos Estados Unidos, mas aperfeioada no Japo. A TPM dirigiu sua ateno

para a reduo de custos do equipamento no seu ciclo de vida, combinando

manuteno preventiva com melhorias sustentveis e projeto de manuteno

preventiva. O TPM significa uma manuteno autnoma da produo que tenta

otimizar a habilidade do operador e o conhecimento do seu prprio

equipamento para aumentar ao mximo a sua eficincia de operao. Ele

estabelece um esquema de limpeza e manuteno preventiva para prolongar a

vida til do equipamento. Procura, tambm, envolver todos os funcionrios,

desde a alta administrao at membros das equipes individuais que

participam do sistema. [39]

2.6.2 - CONCETOS E CARACTERSTCAS DO TPM

Segundo Tavares, o conceito bsico do TPM a reformulao e a melhoria da

estrutura empresarial a partir da restruturao e melhoria das pessoas e dos

equipamentos, com envolvimento de todos os nveis hierrquicos e a mudana

da postura organizacional.

Em relao aos equipamentos, significa promover a revoluo junto a linha de

produo, atravs da incorporao da "Quebra Zero", "Defeito Zero" e

"Acidente Zero". [40]

Para Nakajima, significa montar uma estrutura onde haja a participao de

todos os escales, desde os da alta direo at os postos operacionais de

todos os departamentos, ou seja, uma sistemtica PM (Preveno da

Manuteno), com envolvimento de todos. Trata-se da efetivao de um

"Equipment Management", isto , a administrao das mquinas por toda a

organizao. [41]

Conforme Banker, o TPM cria um auto-gerenciamento no local de trabalho,

uma vez que os operadores "assumem" a propriedade de seu equipamento e

cuidam dele eles prprios. Eliminando-se as paradas e defeitos cria-se

confiana. O TPM respeita a inteligncia e o potencial de conhecimento de

todos os empregados da empresa. O conceito de propriedade de equipamento

junta a fora (poder) do homem ao equipamento do sistema de produo, para

criar produtos da cultura de valor. [42]

Segundo o que dizem Jostes e Helms, a manuteno produtiva total (TPM),

descreve uma relao sinergstica entre todas as funes organizacionais,

mais particularmente entre produo e manuteno, para melhoramento

contnuo da qualidade do produto, eficincia operacional, e da prpria

segurana. A essncia do TPM que os operadores dos equipamentos de

produo participem dos esforos de manuteno preventiva, auxiliem os

mecnicos nos consertos quando o equipamento est fora de operao e,

juntos, trabalhem no equipamento e no processo de melhoria do grupo de

atividades. [43]

Takhashi refora o significado do TPM como "uma MP (manuteno

preventiva) mais ampla, baseada na aplicabilidade econmica vitalcia de

equipamentos, matrizes e gabaritos que desempenham os papeis mais

importantes na produo". [44]

A definio do TPM, proposta em 1971 pela JPM (Japan nstitute of Plant

Maintenance), foi revista em 1989, estabelecendo-se uma nova exposio, que

se constitui dos 01+0" itens seguintes:

1 - tendo como o objetivo a constituio de uma estrutura empresarial que

busca a mxima eficincia do sistema de produo (eficincia global);

2 - construindo, no prprio local de trabalho, mecanismos para prevenir as

diversas perdas, atingindo "zero de acidente, zero de defeito e zero de

quebra/falha", tendo como objetivo o ciclo total de vida til do sistema de

produo;

3 - envolvendo todos os departamentos, comeando pelo departamento de

produo, e se estendendo aos setores de desenvolvimento, vendas,

administrao, etc;

4 - contando com a participao de todos, desde a alta cpula at os operrios

de primeira linha;

5 - atingindo a perda zero por meio de atividades sobrepostas de pequenos

grupos.

Em harmonia com a definio do TPM, cada uma das letras possui um

significado prprio como segue:

- a letra "T" significa "TOTAL". Total no sentido de eficincia global, no sentido

de ciclo total de vida til do sistema de produo e no sentido de todos os

departamentos e de participao;

- a letra "P" significa "PRODUCTVE". A busca do sistema de produo at o

limite mximo da eficincia, atingindo "zero acidente, zero defeito e

quebra/falha zero", ou seja, a eliminao de todos os tipos de perda ate chegar

ao nvel zero;

- a letra "M" significa "MANTENANCE". Manuteno no sentido amplo, que

tem como objeto o ciclo total de vida til do sistema de produo e designa a

manuteno que tem como objeto o sistema de produo de processo nico, a

fbrica e o sistema de vendas. [45]

A partir da definio, pode-se delinear algumas caractersticas peculiares ao

TPM, que o diferenciam dos movimentos tradicionais, como o da manuteno

do sistema de produo, e que so representados na figura 5.

(Fonte: NA,A-IMA, eiic.i. Introduo ao /!M - /otal !roducti0e Maintenance. o !aulo"

IMC Internacional istemas #ducati0os &tda., '()(, p. '1.)

1 - A busca da Economicidade - A manuteno produzida deve proporcionar

lucros.

2 - Um sistema integrado (total system).

3 - Manuteno espontnea, executada pelo prprio operador - atividade de

pequenos grupos.

Verifica-se, portanto, que "a manuteno produtiva total o envolvimento dos

operrios nos trabalhos de preveno e correo dos defeitos em seus

equipamentos". [46]

2.6.3 - OBJETVO DO TPM

O TPM um conceito gerencial que comea pela liberao da criatividade

normalmente escondida e inexplorada em qualquer grupo de trabalhadores.

Estes trabalhadores, freqentemente atarefados em tarefas aparentemente

repetitivas, tm muito a contribuir se, pelo menos, isto lhes for permitido. Seu

objetivo promover uma cultura na qual os operadores sintam que eles

"possuem" suas mquinas, aprendem muito mais sobre elas, e no processo se

liberem de sua ocupao prtica para se concentrar no diagnstico do

problema e projeto de aperfeioamento do equipamento. Desta forma, h um

ganho direto.

Pode-se dizer que o objetivo do TPM a "melhoria da estrutura empresarial

mediante a melhoria da qualidade de pessoal e de equipamento". [47] Melhoria

da qualidade de pessoal significa a formao de pessoal adaptado era da

Automao Fabril. Em outras palavras, cada pessoa deve adquirir novas

capacidades.

Mediante a melhoria da qualidade do pessoal realiza-se a melhoria da

qualidade do equipamento. Na melhoria da qualidade do equipamento incluem-

se os dois pontos seguintes:

- atingir a eficincia global mediante melhoria da qualidade dos equipamentos

utilizados atualmente;

- elaborar o projeto LCC (Life Cycle Cost) de novos equipamentos e entrada

imediata em produo.

Para atingir a eficincia global do equipamento, o TPM visa a eliminao das

perdas, que a prejudicam. Tradicionalmente a identificao das perdas era

realizada ao se analisar estatisticamente os resultados dos usos dos

equipamentos, objetivando a determinao de um problema, s ento

investigar as causas. O mtodo adotado pela TPM examina a produo de

"inputs" como causa direta. Ele mais pr-ativo do que reativo, uma vez que

corrige as deficincias do equipamento, do operador e o conhecimento do

administrador em relao ao equipamento. Deficincias de "input" (homem,

mquina, materiais e mtodos) so consideradas perdas, e o objetivo do TPM

a eliminao de todas as perdas. [48]

As seis grandes perdas so:

1 - perda por parada devido quebra/falha;

2 - perda por mudana de linha e regulagens;

3 - perda por operao em vazio e pequenas paradas;

4 - perda por queda de velocidade;

5 - perda por defeitos gerados no processo de produo;

6 - perda no incio da operao e por queda de rendimento.

A figura 6 apresenta, esquematicamente, a forma com que as perdas agem no

equipamento/instalao, no sentido da reduo do tempo disponvel para a

produo, e conseqente queda da produtividade.

(Fonte: Apostila do Curso de Formao de Multiplicadores - /!M. o !aulo" IM 2 C -

!ro3ramas #speciais de $esen0ol0imento !ro4issional, Out5(1, p. (.)

Ao serem zeradas cada uma das perdas apontadas na figura 6, tornar-se-

efetivo o rendimento operacional mximo. Na prtica, dificilmente isto ocorre,

pois, conforme Nakajima, "um ndice de rendimento operacional de 85 %

suficiente para encher de orgulho qualquer diretor de produo", e ainda, para

se conhecer este ndice, ele prope a equao abaixo:

ndice do tempo operacional = tempo em funcionamento = tempo de carga - tempo de parada

tempo de carga tempo de carga

[49]

2.6.4 - O TPM COMO NDCE DE QUALDADE E PRODUTVDADE

Para melhor destacar a importncia do TPM na qualidade e produtividade,

observe-se uma pesquisa da Price Waterhouse de So Paulo, realizada em

1000 empresas do pas, no quadro 1, a seguir.

Quadro 1 - Estgio de utilizao de tcnicas para a melhoria da Q&P.

RP

%

I

%

NP

%

RI

%

NN

%

NA

%

MRP - Planejamento de recursos de manufaturados 25,2 10,4 21,7 3,5 24,3 14,9

Kanban - Sistema de acionamento da produo 26,4 9,9 16,5 2,5 28,1 16,6

Just-in-time junto ao fornecedor 24,0 14,4 36,8 4,0 15,2 5,6

Just-in-time junto ao cliente 19,6 10,7 31,2 5,4 20,5 12,6

Benchmarking 22,5 12,5 35,8 2,5 20,8 5,9

Desenvolvimento de fornecedores com qualidade

assegurada

38,8 25,6 27,1 4,6 1,5 2,4

Ma+t'+,-" P(")t13a T"ta! 5MPT6 1#71 #%71 %17% 178 187# $7&

Sistema de Qualidade - SO 9000 16,9 39,2 33,8 0,0 4,6 5,5

Desdobramento da funo qualidade (QFD) 12,4 16,8 38,9 0,9 20,3 10,7

Programas de qualidade (TQM, TQS, TQC) 21,6 42,4 24,0 1,6 8,0 2,4

Controle estatstico do processo (CEP) 37,4 24,4 22,1 4,6 6,9 4,6

Clulas de produo 27,1 16,1 17,8 1,7 18,6 18,7

Clulas administrativas 15,3 11,7 27,9 0,0 27,9 17,2

Anlise de valor 25,0 8,3 33,3 5,0 21,7 6,7

CAE, CAD, CAM - Engenharia/Desenho/Manufatura

assistidos por computador

47,6 8,7 20,6 0,8 9,5 12,8

Automao industrial 38,1 12,7 22,2 0,0 15,1 11,9

Outros 18,2 9,1 9,1 9,1 27,3 27,3

T"ta! #&7# 187& #871 #79 1:7; 1<7&

RP = Utiliza ou utilizou com resultados positivos; I = Em fase de implantao;

NP = No utiliza, mas tem planos de utilizar; RI = Utilizou com resultados insatisfatrios;

NN = No utiliza e no tem planos de utilizar; NA = No se aplica empresa.

Fonte: Price Waterhouse. Mquinas e Metais, dez/93, p. 6.

2.6.5 - O TPM E A QS-9000

Os fornecedores de produtos e servios para a indstria automobilstica,

atendendo as exigncias de seus clientes e, visando a manuteno desta

condio, esto sendo compelidos ao atendimento dos requisitos da QS-9000.

Numa anlise mais apurada dos requisitos desta norma, observa-se que a

utilizao da metodologia TPM, de uma forma mais ampla e conceitual, aponta

para a necessidade de controles, registros e acompanhamentos do processo

de fabricao, que coincidem com aqueles preconizados pela QS-9000, o que

poder ainda via a ser muito til na viabilizao de outras exigncias da norma.

Nos pilares de sustentao do TPM, propostos na metodologia, apresentados a

seguir, verifica-se, por exemplo, que tpicos como manuteno planejada,

melhorias, educao e treinamento, segurana e meio ambiente,

gerenciamento e manuteno para a qualidade, so itens que compem os

preceitos enunciados pela QS-9000.

Conforme o elemento 4.9 - Controle do Processo - da QS 9000, h que se

observar o item que trata da manuteno preventiva. "Os fornecedores devem

identificar os equipamentos chave do processo e providenciar recursos

adequados para manuteno do equipamento/mquina, e desenvolver um

sistema planejado de manuteno preventiva total que seja eficaz". [50]

Desta forma, pode-se concluir que a aplicao do TPM s vir favorecer,

beneficiar e garantir o cumprimento, com sucesso, as exigncias do Sistema de

Qualidade QS-9000, j que suas filosofias vem de encontro, uma outra.

2.6.6 - METODOLOGA DE MPLEMENTAO DO TPM

2.6.6.1 - OS OTO PLARES DO TPM

No TPM, para a eliminao das 6 (seis) grandes perdas do equipamento,

implementam-se as 8 (oito) atividades seguintes designadas como "8 pilares de

sustentao do desenvolvimento do TPM", proposto pelo JPM. [51]

Na sua configurao inicial, o TPM contava com 5 (cinco) pilares ou atividades,

estabelecidos como bsicos para dar sustentao ao desenvolvimento da

metodologia. Posteriormente foram includos mais 3 (trs) atividades ou pilares,

quais sejam: manuteno com vistas a melhoria da qualidade; gerenciamento;

segurana, higiene e meio ambiente.

Ao todo, so eles:

1 - melhoria individual dos equipamentos para elevar a eficincia;

2 - elaborao de uma estrutura de manuteno autnoma do operador;

3 - elaborao de uma estrutura de manuteno planejada do departamento de

manuteno;

4 - treinamento para a melhoria da habilidade do operador e do tcnico de

manuteno;

5 - elaborao de uma estrutura de controle inicial do equipamento;

6 - manuteno com vistas a melhoria da qualidade;

7 - gerenciamento;

8 - segurana, higiene e meio ambiente.

A figura 7 ilustra, esquematicamente, os oito pilares de sustentao da

metodologia TPM.

(Fonte: u6u7i, /o7utaro. /!M in !rocess Industries. !ortland 8O9 - :A; !roducti0it< !ress,

Inc., '((=, p. '+.)

2.6.6.2 - AS DOZE ETAPAS PARA MPLANTAO DO TPM

Conforme Tavares, a estimativa mdia de implementao do TPM de 3 a 6

meses para a fase preparatria, e de 2 a 3 anos para incio do estgio de

consolidao, considerando que seja feita segundo as doze etapas sugeridas

pela metodologia do JPM. [52]

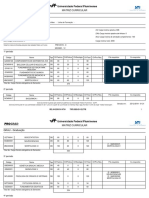

O quadro 2 mostra as fases e suas respectivas etapas para a implementao

da metodologia.

Quadro 2 - As 12 Etapas do Programa de Desenvolvimento do TPM.

FASES ETAPAS PONTOS PRNCPAS

Preparao para a

ntroduo.

1. Manifestao da alta

direo sobre a deciso de

introduzir o TPM

Essa Manifestao deve acontecer num

encontro interno da empresa sobre TPM, e

deve ser publicada num boletim interno da

empresa.

2. Campanha de divulgao e

treinamento para introduo

do TPM.

Executivos: Realizam estudos em grupo,

conforme os cargos que ocupam.

Funcionrios em geral: passam por sees

orientados por projeo de "slides" ou outros

recursos.

3. Estrutura para implantao

do TPM.

Comisso ou grupos de estudo por

especialidade.

Secretaria.

4. Estabelecimento de

diretrizes bsicas e metas para

Benchmark e metas: previso dos

resultados.

o TPM.

5. Elaborao do plano diretor

para implantao do TPM.

Desde os preparativos para introduo at

os detalhes da implantao.

nicio da

ntroduo

6. nicio do programa de TPM.

Convites: - Clientes;

- Empresas Relacionadas;

- Empresas Colaboradoras.

mplementao

7. Aperfeioamento

individualizado nos

equipamentos para melhorar

rendimento operacional.

Seleo de um equipamento modelo:

organizao de uma equipe de projetos.

8. Estruturao da

manuteno por iniciativa

prpria.

Mtodo de evoluo passo a passo,

diagnostico e aprovao.

9. Estruturao da

manuteno programada pelo

departamento de

manuteno.

Manuteno peridica, manuteno

preditiva, controle de construes, peas

sobressalentes, ferramentas e desenhos.

10. Treinamento para melhora

do nvel de capacitacao da

operao e da manuteno.

Treinamento concentrado dos lderes:

treinamento das outras pessoas envolvidas.

11. Estruturao do controle

da fase inicial de operao dos

equipamentos.

Projeto MP: controle de flutuao na fase

inicial: LCC

Consolidao

12. Execuo total do TPM e

elevao do nvel geral.

Recebimento do prmio PM: busca de maior

desafio atravs de objetivos cada vez mais

ambiciosos.

Fonte: Apostila do Curso de Formao de Multiplicadores - /!M. o !aulo" IM 2 C -

!ro3ramas #speciais de $esen0ol0imento !ro4issional, Out5(1, p. +*.

1

a

'tapa - Manifestao da Alta Administrao Sobre a Deciso de ntroduzir o

TPM.

A deciso da alta direo de adotar o TPM dever ser divulgada para todos os

funcionrios, pois todos devero se preparar psicologicamente para colaborar

na consecuo das expectativas e metas a serem atingidas com o programa

em questo.

Em reunio de diretoria ou com as gerncias a alta direo dever declarar sua

deciso pela introduo do TPM.

A organizao de eventos, como seminrios e encontros sobre TPM,

direcionados para todo os executivos e o pessoal de chefia da empresa deve

ser levada a efeito, e nestas oportunidades, se deve afirmar novamente a

deciso de introduzir o TPM. A publicao desta declarao deve ser feita nos

boletins internos da empresa.

recomendvel que o TPM seja desenvolvido a nvel da empresa como um

todo, contudo, quando se tratar de uma empresa de grande porte, e que

possua muitas divises em vrios locais, deve-se selecionar algumas divises

ou localidades como modelos, e efetuar nestes a introduo piloto do TPM. A

partir dos resultados obtidos nestas reas-piloto pode-se passar a difundir o

TPM por toda a empresa.

#

a

'tapa - Campanha de Divulgao e Treinamento para ntroduo do TPM.

O TPM um movimento para o aperfeioamento da empresa atravs do

aprimoramento das pessoas e dos equipamentos. Assim, medida que se faz

treinamento para a introduo do TPM em todos os nveis hierrquicos,

consegue-se maior compreenso sobre o assunto por todos, que alm disso

passaro a utilizar uma linguagem comum, aumentando sua vontade para

enfrentar o desafio proposto pelo TPM.

Recomenda-se que a mdia a ser utilizada na campanha interna seja atravs

de "posters" e "slogans".

O simples fato de o executivo principal ter decidido colocar em prtica o TPM

no suficiente que o programa se desenvolva por si s. Tal desenvolvimento

ser possvel somente aps a realizao de treinamentos adequados.

Nesta etapa, no apenas o setor de produo, mas todos os demais setores,

como pesquisa e desenvolvimento, projetos, rea tcnica de produo, vendas,

compras, contabilidade, pessoal, administrao e outros, devero tambm

receber treinamento introdutrio, o qual nada mais que um esclarecimento e

conscientizao sobre o TPM.

$

a

'tapa - Estrutura para mplantao do TPM.

O objetivo desta etapa criar uma estrutura matricial para promover o TPM,

que junte a estrutura horizontal formada por comisses e equipes de projetos

com a estrutura formal, hierrquica e vertical. Alm disso, deve-se gerenciar

participativamente atravs de pequenos grupos multifuncionais.

Ao se desenvolver o programa de TPM a nvel da empresa como um todo,

deve-se constituir uma comisso de TPM de toda e empresa, que se

preocupar em promover a implantao do programa de forma global.

gualmente, ser necessrio estabelecer uma comisso de promoo do TPM

em cada diviso ou filial.

Sugere-se criar uma secretaria administrativa de promoo do TPM e designar

uma pessoa dedicada, que ser responsvel pelo programa.

Dependendo da necessidade, pode-se estabelecer, ainda, grupos de estudo ou

equipes de projetos visando melhorias individualizadas nas reas de

divulgao, treinamento, manuteno espontnea, manuteno programada e

controle dos equipamentos na fase inicial, entre outras.

Deve-se, tambm, criar e desenvolver, dentro da estrutura formal, pequenos

grupos voltados para o TPM, que tero como lderes os responsveis de

primeira linha da empresa.

O sucesso ou insucesso do programa de TPM depender enormemente de

quem for escolhido para presidente da comisso de implantao de TPM.

Os executivos devero comparecer assiduamente s reunies da comisso e

lider-las de forma positiva e efetiva.

%

a

'tapa - Estabelecimento de Diretrizes Bsicas e Metas para o TPM.

O TPM deve ser parte integrante das diretrizes bsicas da administrao da

empresa, bem como dos seus planos de mdio e longo prazos. Alm disso, as

metas do TPM devem fazer parte das metas anuais da empresa e sua

promoo deve ser feita de acordo com as diretrizes e metas da empresa.

importante definir claramente a postura que se deseja para cada nvel

hierrquico, decorridos 3 a 5 anos aps a introduo do TPM. Deve-se tambm

estabelecer metas para a incorporao dos conceitos e das principais

sugestes para execuo, obtendo o consenso de toda a empresa sobre estas

questes.

Deve-se fazer uma previso do tempo necessrio para alcanar um nvel que

permita empresa concorrer ao prmio PM (Preveno da Manuteno), assim

como definir os objetivos a serem alcanados nessa poca (tais como metas

relativas reduo de quebras, aumento do rendimento geral dos

equipamentos, etc.)

Para isso, necessrio efetuar um levantamento criterioso de cada item da

meta, dos ndices atualmente verificados, e monitor-los.

Recomenda-se fazer comparaes entre a situao atual e o objetivo visado,

ou seja, quando se atingir o nvel de concorrer ao prmio PM, fazendo uma

previso dos resultados e alocando recursos adequados para tal execuo.

Ao se introduzir o TPM deve-se buscar, sem dvida, a conquista do prmio PM.

Entretanto, o prmio no mnimo deve ser um meio para melhorar os resultados,

mas no um fim, pois o que realmente importa a realizao de melhorias.

Como meta para o TPM alcanar um nvel que permita o recebimento do

prmio PM, devem-se propor metas ambiciosas, como a reduo do ndice de

defeitos de 10 para 1, ou a elevao da produtividade em 50 %. Alm disso,

importante a criao de um "slogan" que eleve o moral de todos os funcionrios

e seja facilmente compreendido. nclusive por pessoas de fora da empresa.

&

a

'tapa - Elaborao do Plano Diretor para mplantao do TPM.

Elaborar um plano de metas (Plano Diretor) que englobe desde os preparativos

para a introduo do TPM, at a etapa de avaliao para o prmio PM. Durante

o desenvolvimento do Plano Diretor deve-se medir sua promoo tendo em

mente o propsito de alcanar o nvel esperado de avaliao, em base anual.

nicialmente deve-se elaborar um cronograma contendo as 12 etapas previstas

no programa de desenvolvimento do TPM, especialmente o proposto nos

pilares bsicos do TPM, e indicando claramente o que deve ser feito e at

quando. O cronograma, estabelecido a nvel da empresa como um todo ou de

suas divises ou filiais, denominado Plano Diretor.

Baseando-se nesse Plano Diretor, cada departamento, seo ou unidade

dever elaborar o seu prprio cronograma.

Anualmente efetua-se a comparao entre o previsto e o real, fazendo-se uma

avaliao do progresso conseguido e introduzindo correes de acordo com a

necessidade.

Como o TPM visa o aprimoramento das pessoas e dos equipamentos, se no

houver tempo suficiente no se alcanar a melhora desejada. A elaborao do

Plano Diretor deve considerar um espao de tempo suficiente para que surjam

resultados.

Para o desenvolvimento de cada um dos pilares bsicos deve-se elaborar um

manual que possibilite a qualquer pessoa a compreenso do desenvolvimento

do programa de TPM.

A comisso deve reunir-se mensalmente para verificar o progresso e avaliar a

evoluo do programa.

:

a

'tapa - ncio do Programa de TPM.

Encerrada a fase preparatria, ter incio a implantao do programa. Trata-se,

nesta etapa, de fazer frente ao desafio de "zerar" as seis grandes perdas dos

equipamentos, procurando que cada funcionrio da empresa compreenda as

diretrizes da Diretoria, conseguindo assim elevar a motivao moral de todos

para participar, desafiando as condies limites atuais, e atingir as metas

visadas.

preciso programar uma cerimnia para lanar o desafio de eliminar as seis

grandes perdas, com garra e disposio, e conseguir o apoio de todos os

funcionrios s diretrizes emanadas da Diretoria.

A cerimnia deve ser um encontro de todos os funcionrios, no qual:

reafirmada a deciso da Diretoria de implantar o TPM;

o procedimento de promoo do TPM explicado, bem como as

diretrizes bsicas do programa, suas metas, o Plano Diretor e outros

aspectos;

feita, por um representante dos funcionrios, uma declarao solene

de aceitao do desafio de conquistar o prmio PM;

so recebidas manifestaes de incentivo por parte de visitantes

presentes ao evento;

Para esse encontro devero ser convidados os clientes, empresas

fornecedoras e empresas coligadas.

At a data de incio do programa propriamente dito, o treinamento visando

introduo ao TPM, para todos os funcionrios da empresa, j dever estar

concludo.

8

a

'tapa - Melhoria ndividualizada nos Equipamentos para Maior Rendimento

Operacional.

Selecionando-se um equipamento piloto e formando-se uma equipe de projeto,

composta por pessoal da engenharia de processo e da manuteno,

supervisores de linha de produo e operrios, possvel efetuar as melhorias

individualizadas destinadas a elevar o rendimento dos equipamentos e

comprovar os efeitos positivos do TPM.

Como equipamento piloto, deve ser escolhido aquele que seja um gargalo de

produo, ou onde estejam ocorrendo perdas crnicas nos ltimos 3 meses,

pois assim, aps a introduo das melhorias pretendidas, ser possvel obter

resultados altamente positivos.

Dentre os temas para melhoria, deve-se escolher qual das 6 grandes perdas

(quebras, "setup" e ajustes, perdas devidas ao ferramental, operao em vazio

e paradas momentneas, reduo da velocidade, defeitos no processo e incio

de produo, e queda no rendimento), aquela que melhor atende

necessidade de reduo de perdas.

Ao demonstrar melhorias individualizadas atravs de equipes de projeto com

temas especficos, possvel demonstrar as reais habilidades do pessoal de

engenharia de processo e de manuteno. Ao disseminar a melhoria

individualizada lateralmente, cada lder de grupo poder realizar as melhoria

nos equipamentos do seu prprio local de trabalho, atravs de pequenos

grupos.

Para as melhorias individuais necessrio utilizar todos os mtodos

relevantes, tais como a engenharia industrial, o controle de qualidade,

engenharia de confiabilidade, ou outros. Para eliminar perdas crnicas em um

equipamento pode-se utilizar uma das metodologias da engenharia de

confiabilidade mais eficazes, que o mtodo de anlise de PM - Preveno da

Manuteno.

Cada setor ou seo deve selecionar um nico equipamento piloto, pois no se

deve atuar sobre muitos ao mesmo tempo.

sempre recomendvel que se inclua, como membro da equipe, alguma

pessoa que domine o mtodo de anlise de PM.

9

a

'tapa - Estruturao para a Manuteno Espontnea.

O objetivo desta etapa fazer com que a atitude segundo a qual, cada pessoa

se encarrega de cuidar efetivamente de seus prprios equipamentos, seja

definida para todos os trabalhadores da empresa. Ou seja, a habilidade de

executar uma manuteno espontnea deve ser adotada por cada operador.

Para o desenvolvimento da manuteno espontnea deve-se proporcionar

treinamento a cada passo, executar as manutenes, e as chefias devem

avaliar os resultados que, um vez aprovado, permitir prosseguir para o passo

subseqente.

Na primeira etapa (limpeza inicial) deve-se, juntamente com a limpeza,

identificar pontos onde haja defeitos e efetuar o reparo dos mesmos, ou seja,

aprender que fazer a limpeza efetuar a inspeo.

Na segunda etapa (medidas contra fontes geradoras de problemas e locais de

difcil acesso), deve-se inicialmente providenciar aes contra fontes geradoras

de problemas e proceder melhoria do acesso a pontos normalmente difceis.

Com isso ser possvel reduzir o tempo gasto para efetuar a limpeza e a

lubrificao.

Na terceira etapa (elaborao de normas para limpeza e lubrificao) as

normas que sero seguidas devem ser elaboradas pelo prprio usurio.

Na quarta etapa (inspeo geral) faz-se o treinamento nas tcnicas especficas

de inspeo (por exemplo, o ajustes de parafusos e porcas). Executando-se a

inspeo geral pequenos defeitos nos equipamentos so detectados,

procedendo-se em seguida ao efetivo reparo, at que os equipamentos atinjam

o estado que deveriam ter.

Na quinta etapa (inspeo espontnea) efetua-se a inspeo espontnea com

a finalidade de manter as condies de performance originalmente concebidas

para o equipamento.

Na sexta etapa (arrumao e limpeza) definem-se as aes necessrias ao

controle das estaes de trabalho e sua manuteno.

Na stima etapa (efetivao do autocontrole) as habilidades adquiridas nas

etapas 1 a 6 sero utilizadas para dar continuidade manuteno espontnea

e s atividades de melhoria dos equipamentos.

As etapas 1 a 4 referem-se parte fundamental do aprimoramento das

pessoas e dos equipamentos. Ao realiz-las com pacincia e perseverana

certamente sero alcanados os resultados esperados.

Deve-se evitar pintar corredores e equipamentos sem que antes sejam

eliminadas as sujeiras, ferrugens, lixo, vazamentos de leo e outros.

;

a

'tapa - Estruturao da Manuteno Programada pelo Departamento de

Manuteno.

Nesta etapa a produo e a manuteno buscam complementar-se, com a

adoo da manuteno autnoma ou voluntria pela produo, enquanto a

rea de manuteno se encarrega da conduo do planejamento da

manuteno.

O departamento de manuteno se desloca para uma nova modalidade de

trabalho que o da incorporao de melhorias.

O planejamento da manuteno a prtica tradicional recomendada para a

preservao de mquinas, equipamentos e instrumentos, atravs da

preparao dos calendrios de trabalho e a definio das normas e padres

para a sua conduo, no se tratando, portanto, de algo indito.

1<

a

'tapa - Treinamento para Melhoria do Nvel de Capacitao da Operao e

da Manuteno.

Desenvolver novas habilidades e conhecimentos, tanto para o pessoal de

produo quanto para o de manuteno, o que preconiza esta etapa.

No se trata do mesmo programa estabelecido na fase inicial, a segunda

etapa, que se baseia na conscientizao, mas sim, busca a obteno dos

conhecimentos suplementares e habilidades necessrias, atravs de aulas

tericas e prticas, desenvolvidas nos centros de treinamento das empresas,

constituindo-se como parte integrante do programa de formao profissional,

visando boa performance no trabalho.

Portanto, nesta etapa, a empresa deve encarar este programa de educao e

treinamento como um investimento, no qual no se deve economizar, visto que

apresenta um retorno garantido.

11

a

'tapa - Estruturao do Controle da Fase nicial de Operao dos

Equipamentos.

Esta uma etapa designada aos rgos de engenharia da empresa, tanto no

que se refere aos processos, como no que se refere determinao ou

construo de mquinas, buscando o mximo rendimento operacional global.

nesta fase, que os levantamentos das inconvenincias, imperfeies e a

incorporao de melhorias so efetivadas, mesmo nas mquinas novas, onde

os conhecimentos adquiridos possibilitam o desenvolvimento de projetos onde

estejam presentes os conceitos de PM - Preveno da Manuteno, destinada

a conquista de resultados de mquinas com Quebra Zero/Falha Zero.

A aquisio de uma nova mquina deve levar em conta tambm estes

conceitos de PM, alm dos fatores econmicos e financeiros, variveis que, em

funo dos equipamentos atualmente disponveis no mercado, nem sempre

so atendidas satisfatoriamente.

1#

a

'tapa - Execuo Total do TPM e Elevao do Nvel Geral.

Esta a etapa da consolidao do TPM onde se d o incremento do nvel geral

da sua performance. Com a conquista desse marco a empresa estaria

habilitada a inscrever-se ao Prmio PM de Excelncia em Manuteno,

concedido pelo JPM.

2.7 - CONSDERAES

Conforme foi visto neste captulo, existem diversas formas de manuteno

industrial. Estas formas, de modo geral, so convencionais e excluem a

participao dos operadores da produo nos servios de manuteno.

A exceo fica por conta do TPM, nova forma de gesto, onde a participao

dos operadores da produo fundamental na manuteno de suas mquinas.

Tambm observa-se que os autores tm exposto suas opinies a respeito do

tema, abordando as diversas possibilidades e vantagens da utilizao do TPM,

sem, no entanto, sugerir uma alternativa diferente da originalmente proposta

pelo JPM - Japan nstitute of Plant Maintenance, autoridade maior no assunto,

do Japo.

Robinson e Ginder [53] sugerem que, para a cultura norte americana, se faa

uma reengenharia do TPM, apesar de diversas companhias terem obtido

sucesso com o modelo do JPM, enquanto que outras, mesmo sofrendo

prejuzos, tm resistido, por sua rejeio automtica a qualquer coisa japonesa.

Conforme destacado no item 2.6.4, observou-se a importncia e a relao do

TPM com a qualidade e produtividade das empresas. Tambm no se pode

ignorar a contribuio que o TPM oferece qualidade total - TQC, contudo,

preciso ter cuidado ao se pretender comparar TQC com o TPM, a exemplo de

Mirshawka [54], que coloca lado a lado a filosofia TQC e a ferramenta TPM,

que suporta esta filosofia.

Na Empresa "X", objeto da pesquisa, a gesto da manuteno tem sido

realizada de forma convencional. Como a empresa vem concentrando seus