Professional Documents

Culture Documents

Ensayos de Traccion

Uploaded by

Diego AlvarezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ensayos de Traccion

Uploaded by

Diego AlvarezCopyright:

Available Formats

Soldadura

MARCO TEORICO

La soldadura es un proceso de fabricacin en donde se realiza la unin de dos piezas de un

material, (generalmente metales o termoplsticos), usualmente logrado a travs de

la coalescencia (fusin), en la cual las piezas son soldadas fundiendo, se puede agregar un

material de aporte(metal o plstico),que al fundirse forma un charco de material fundido entre las

piezas a soldar (el bao de soldadura) y, al enfriarse, se convierte en una unin fija a la que se le

denomina cordn.

Muchas fuentes de energa diferentes pueden ser usadas para la soldadura, incluyendo una llama

de gas, un arco elctrico, un lser, un rayo de electrones, procesos de friccin o ultrasonido. La

energa necesaria para formar la unin entre dos piezas de metal generalmente proviene de

un arco elctrico. La energa para soldaduras de fusin o termoplsticos generalmente proviene

del contacto directo con una herramienta o un gas caliente.

Principio general de la soldadura

1.- Metal de base.

2.- Cordn de soldadura.

3.- Fuente de energa.

4. -Metal de aportacin.

PROCESOS DE SOLDADURA

SOLDADURA ELCTRICA

La Soldadura Elctrica, electrosoldadura o soldadura por resistencia es un proceso termoelctrico

en el que se genera calor, mediante el paso de una corriente elctrica a travs de las piezas, en la

zona de unin de las partes que se desea unir durante un tiempo controlado con precisin y bajo

una presin controlada. Los metales se unen sin necesidad de material de aporte, es decir, por

aplicacin de presin y corriente elctrica sobre las reas a soldar sin tener que aadir otro

material.

En la electrosoldadura, las piezas de metal que van a unirse son presionadas juntas por los

electrodos de la mquina soldadora de manera que hagan un buen contacto elctrico. Entonces

pasa la corriente elctrica a travs de ellos y los calienta hasta que empiecen a derretir en el

punto donde estn en contacto. El metal fundido de las dos piezas fluye y las piezas se unen;

entonces la corriente se apaga y el metal fundido se solidifica, formando una conexin metlica

slida entre las dos piezas

Este procedimiento se utiliza mucho en la industria para la fabricacin automtica de rejillas por

electrosoldadura

Ventajas

Sencillez del proceso, pues no requiere preparacin especial de los elementos a unir.

Robustez del proceso, ya que es capaz de absorber tolerancias considerables en variables

dentro del proceso, como por ejemplo, excesos de gases, suciedad de los elementos a

unir, atmsferas contaminadas, etc., que otras tcnicas de soldadura tendran una

influencia negativa muy grande.

Alta velocidad de proceso, con tiempos de soldadura muy cortos y elevadas velocidades

de paso de unos puntos a otros.

SOLDADURA POR ARCO

La idea de la soldadura por arco elctrico, a veces llamada soldadura electrgena, fue propuesta a

principios del siglo XIX por el cientfico ingls Humphrey Davy, pero ya en 1885 dos

investigadores rusos consiguieron soldar con electrodos de carbono.

Cuatro aos ms tarde fue patentado un proceso de soldadura con varilla metlica. Sin embargo,

este procedimiento no tom importancia en el mbito industrial hasta que el sueco Oscar

Kjellberg invent, en 1904, el electrodo recubierto. Su uso masivo comenz alrededor de los

aos 1950.

Elementos

Plasma: est compuesto por electrones que transportan la corriente y que van del polo

negativo al positivo, de iones metlicos que van del polo positivo al negativo,

de tomos gaseosos que se van ionizando y estabilizndose conforme pierden o ganan

electrones, y de productos de la fusin tales como vapores que ayudarn a la formacin

de una atmsfera protectora. Esta misma alcanza la mayor temperatura del proceso.

Llama: es la zona que envuelve al plasma y presenta menor temperatura que ste,

formada por tomos que se disocian y recombinan desprendiendo calor por la combustin

del revestimiento del electrodo. Otorga al arco elctrico su forma cnica.

Bao de fusin: la accin calorfica del arco provoca la fusin del material, donde parte

de ste se mezcla con el material de aportacin del electrodo, provocando la soldadura de

las piezas una vez solidificado.

Crter: surco producido por el calentamiento del metal. Su forma y profundidad vendrn

dadas por el poder de penetracin del electrodo.

Cordn de soldadura: est constituido por el metal base y el material de aportacin del

electrodo, y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que

son segregadas durante la solidificacin y que posteriormente son eliminadas, y sobre el

espesor, formado por la parte til del material de aportacin y parte del metal base, la

soldadura en s.

Electrodos: son varillas metlicas preparadas para servir como polo del circuito; en su

extremo se genera el arco elctrico. En algunos casos, sirven tambin como material

fundente. La varilla metlica a menudo va recubierta por una combinacin de materiales

que varan de un electrodo a otro. El recubrimiento en los electrodos tiene diversas

funciones, que pueden resumirse en las siguientes:

Funcin elctrica del recubrimiento

Funcin fsica de la escoria

Funcin metalrgica del recubrimiento

Soldadura por Arco Manual con electrodos revestidos

La caracterstica ms importante de la soldadura con electrodos

revestidos, en ingls Shield Metal Arc Welding (SMAW) o Manual

Metal Arc Welding (MMAW), es que el arco elctrico se produce

entre la pieza y un electrodo metlico recubierto. El recubrimiento

protege el interior del electrodo hasta el momento de la fusin. Con

el calor del arco, el extremo del electrodo se funde y se quema el recubrimiento, de modo que se

obtiene la atmsfera adecuada para que se produzca la transferencia de metal fundido desde el

ncleo del electrodo hasta el bao de fusin en el material base. Adems, los aceros AWS en

soldadura sirven para soldaduras de baja resistencia y muy fuertes. Estas gotas de metal fundido

caen recubiertas de escoria fundida procedente de la fusin del recubrimiento del arco. La

escoria flota en la superficie y forma, por encima del cordn de soldadura, una capa protectora

del metal fundido.

Como son los propios electrodos los que aportan el flujo de metal fundido, ser necesario

reponerlos cuando se desgasten. Los electrodos estn compuestos de dos piezas: el alma y el

revestimiento.

El alma o varilla es un alambre (de dimetro original 5,5 mm) que se comercializa en rollos

continuos. Tras obtener el material, el fabricante lo decapa mecnicamente (a fin de eliminar el

xido y aumentar la pureza) y posteriormente lo trefila para reducir su dimetro.

El revestimiento se produce mediante la combinacin de una gran variedad de elementos

(minerales varios, celulosa, mrmol, aleaciones, etc.) convenientemente seleccionados y

probados por los fabricantes, que mantienen el proceso, cantidades y dosificaciones en riguroso

secreto.

La composicin y clasificacin de cada tipo de electrodo est regulada por AWS (American

Welding Society), organismo de referencia mundial en el mbito de la soldadura.

Este tipo de soldaduras pueden ser efectuadas bajo corriente tanto continua como alterna. En

corriente continua el arco es ms estable y fcil de encender, y las salpicaduras son poco

frecuentes; en cambio, el mtodo es poco eficaz con soldaduras de piezas gruesas. La corriente

alterna posibilita el uso de electrodos de mayor dimetro, con lo que el rendimiento a mayor

escala tambin aumenta. En cualquier caso, las intensidades de corriente oscilan entre 10 y 500

amperios.

El factor principal que hace de este proceso de soldadura un mtodo tan til es su simplicidad y,

por tanto, su bajo precio. A pesar de la gran variedad de procesos de soldadura disponibles, la

soldadura con electrodo revestido no ha sido desplazada del mercado. La sencillez hace de ella

un procedimiento prctico; todo lo que necesita un soldador para trabajar es una fuente de

alimentacin, cables, un porta electrodo y electrodos. El soldador no tiene que estar junto a la

fuente y no hay necesidad de utilizar gases comprimidos como proteccin. El procedimiento es

excelente para trabajos de reparacin, fabricacin y construccin. Adems, la soldadura SMAW

es muy verstil. Su campo de aplicaciones es enorme: casi todos los trabajos de pequea y

mediana soldadura de taller se efectan con electrodo revestido; se puede soldar metal de casi

cualquier espesor y se pueden hacer uniones de cualquier tipo.

Sin embargo, el procedimiento de soldadura con electrodo revestido no se presta para su

automatizacin o semiautomatizacin; su aplicacin es esencialmente manual. La longitud de los

electrodos es relativamente corta: de 230 a 700 mm. Por tanto, es un proceso principalmente para

soldadura a pequea escala. El soldador tiene que interrumpir el trabajo a intervalos regulares

para cambiar el electrodo y debe limpiar el punto de inicio antes de empezar a usar un electrodo

nuevo. Sin embargo, aun con todo este tiempo muerto y de preparacin, un soldador eficiente

puede ser muy productivo

DESARROLLO EXPERIMENTAL

El material necesario para desarrollar la prctica es el siguiente:

Electrodo E6011 1/8 de diametro.

Escobilla de alambre.

Pica Escoria.

Maquina de Soldar.

Mascara o Careta.

Guantes

Mandil

Regla Graduada

Tenazas

Escuadra

Rayador

Primero se prepara el material, limpindolo con la escobilla de alambre, debe de quedar libre de

cualquier suciedad.

Junto con la escuadra y el rayador se procede a hacer lneas sobre el material que servirn como guis de

soldar.

Despus se lo coloca el material sobre la mesa de soldar.

A continuacin se activa la mquina de soldar, antes revisar el estado de los cables para evitar

accidentes.

Una vez comprobada la operatividad de la mquina; con el EPP colocado proceder a fijar la conexin de

masa sobre la mesa de soldar.

Despus colocar el electrodo en el porta electrodo, todo esto hacerlo con la mano mas hbil para no

arriesgarnos a un accidente.

Con el EPP perfectamente colocado proceder a encender el arco y proceder a practicar la soldadura de

punto y de cordn antes de proceder a la soldadura final.

Una vez terminada la soldadura proceder a limpiar el material, remover la escoria con el pica escoria y la

escobilla de alambre.

L

0

= 330 mm

Dulce

D= 13.5 mm

L

0

= 298 mm

Se le hacen las marcas a la probeta para ver en el trmino del ensayo hasta cuanto se elongo.

Se prepara la mquina de ensayo y se sujeta la probeta haciendo coincidir con las marcas hechas.

Se procede a bajar la mquina para que sujete la probeta de la manera correcta sealada por el profesor

Antes de comenzar nuestro ensayo procederemos a colocar una hoja de papel milimtrico en la parte

destinada a ello en la parte frontal de la mquina.

Ya bien sujeta la probeta y el papel milimtrico correctamente colocado tanto con los sujetadores

superiores e inferiores se procede a darle carga a la maquina (10000 kg).

Mientras la carga va en aumento veremos como la probeta se estira poco a poco

Mientras a su vez en la hoja milimtrica que colocamos en la maquina se va reflejando la grfica

correspondiente a la deformacin que est recibiendo la probeta

Conforme el tiempo y la carga aumentan la probeta terminara por fracturarse, ensendonos su carga

mxima, tipo de fractura y grafica de deformacin.

Construccin:

Longitud final: 360 mm

Dimetro final: 5mm

Carga: 25000

P mxima: 7100 Kg/mm

2

Esfuerzo de rotura: 5500

Dulce:

Longitud final: 344 mm

Dimetro final: 7,3 mm

Carga: 10000

P mxima: 6400 Kg/mm

2

Esfuerzo de rotura: 4420

CONCLUSIONES

En este ensayo nos queda claras varias caractersticas de los materiales en las cuales

destaca el conocimiento de la carga mxima, los puntos elsticos, proporcionalidad y la

fractura as como otros datos como el mdulo de resistencia, etc.

En el procedimiento de la prctica y gracias a nuestro profesor se nos fue proporcionados

todos los datos necesarios para realizar una prctica segura para los alumnos y confiable

con respecto a los datos anotados conforme la carga aumentaba

Estos conocimientos nos servirn en el futuro ya que seguimos acumulando conocimientos

que tal vez no consideramos importantes pero al fin y al cao todas las experiencias son

buenas para aplicarlas en la industria en el momento indicado

Se realiz un ensayo de traccin sobre una probeta de acero torneada para dicho fin, de

acuerdo a las normas ASTM, el cual permiti obtener las caractersticas mecnicas principales de

dicho material a partir del anlisis de la curva de tensin deformacin y verificar de este modo

las propiedades de estos aceros.

Cabe destacar que la tensin de fluencia hallada por este mtodo no es representativa del acero

y se debe a que las velocidades de deformacin son demasiado elevadas.

Se obtuvo adems un panorama general del mecanizado de la probeta y un ensayo de traccin.

BIBLIOGRAFIA

1. http://www2.ing.puc.cl/~icm2312/apuntes/materiales/materials3.html

2. http://www.ensayodetraccion.8m.com/

3. http://www.vespino.com/~tecnologia/tecnoII/1materiales/ENSAYO%20DE%20TRACCI%D3N.pdf

4. http://www.ib.cnea.gov.ar/~pieckd/2008traccion.pdf

5. http://www2.ing.puc.cl/~icm2312/apuntes/materiales/materials2.html

You might also like

- Ferreteria Camana S.A.CDocument1 pageFerreteria Camana S.A.CDiego AlvarezNo ratings yet

- Proceso Lineas de TextoDocument1 pageProceso Lineas de TextoBRIAN ACERO GOMEZNo ratings yet

- Ferreteria Camana S.A.CDocument1 pageFerreteria Camana S.A.CDiego AlvarezNo ratings yet

- Certificado de Vacunación CompletoDocument2 pagesCertificado de Vacunación CompletoDiego AlvarezNo ratings yet

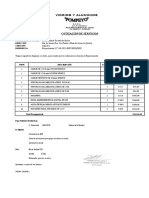

- PRESUPUESTODEVENTADocument2 pagesPRESUPUESTODEVENTADiego AlvarezNo ratings yet

- Asme b30.9-2010 en EspañolDocument83 pagesAsme b30.9-2010 en EspañolWILDER CHACON82% (17)

- PRESUPUESTODEVENTADocument2 pagesPRESUPUESTODEVENTADiego AlvarezNo ratings yet

- Req 48pomDocument3 pagesReq 48pomDiego AlvarezNo ratings yet

- PRESUPUESTODEVENTADocument2 pagesPRESUPUESTODEVENTADiego AlvarezNo ratings yet

- As N 0082021 Rpsa3 Derivada de Licitacion Publica N 001 2021 Epps Iii Convocatoriaaa 1 - 20211006 - 232412 - 989Document89 pagesAs N 0082021 Rpsa3 Derivada de Licitacion Publica N 001 2021 Epps Iii Convocatoriaaa 1 - 20211006 - 232412 - 989Diego AlvarezNo ratings yet

- FitorremediacionDocument15 pagesFitorremediacionCarolina Espinosa PalmaNo ratings yet

- FP092 CP CO Plantilla Esp - v1r1Document2 pagesFP092 CP CO Plantilla Esp - v1r1Paolita Dg Ag0% (1)

- Plan de Trabajo Michael Paz CERDOSDocument1 pagePlan de Trabajo Michael Paz CERDOSDiego AlvarezNo ratings yet

- Asistencia de ContratistasDocument2 pagesAsistencia de ContratistasDiego AlvarezNo ratings yet

- Donum VitaeDocument21 pagesDonum VitaeDiego AlvarezNo ratings yet

- Plan MKT, Gerencia King's BrosterDocument73 pagesPlan MKT, Gerencia King's BrosterDiego AlvarezNo ratings yet

- GUÍA de Focus GroupDocument2 pagesGUÍA de Focus GroupDiego AlvarezNo ratings yet

- 01 Entorno MacroeconomicoDocument22 pages01 Entorno MacroeconomicoDiego AlvarezNo ratings yet

- LCW 355 eDocument0 pagesLCW 355 eJoe Cristian Arias GalvánNo ratings yet

- Analisis de NoticiasDocument3 pagesAnalisis de NoticiasDiego AlvarezNo ratings yet

- Ecología Industrial de Los Recursos RenovablesDocument7 pagesEcología Industrial de Los Recursos RenovablesDiego AlvarezNo ratings yet

- 3 Premio Nac A La CalidadDocument50 pages3 Premio Nac A La CalidadBryan Vera CapchaNo ratings yet

- InventarioDocument38 pagesInventarioDiego AlvarezNo ratings yet

- Capitulo 2 Ley de KirchoffDocument13 pagesCapitulo 2 Ley de KirchoffDiego AlvarezNo ratings yet

- Calculo Diferencial Pa1 DesarrolladoDocument4 pagesCalculo Diferencial Pa1 DesarrolladoSaida SalcedoNo ratings yet

- Colegio Bautista de Villa Morra: Examen de Física MRU y MVADocument3 pagesColegio Bautista de Villa Morra: Examen de Física MRU y MVAVicenteNo ratings yet

- Aristoteles y Galileo Caida Libre2Document8 pagesAristoteles y Galileo Caida Libre2Yuliana De La CruzNo ratings yet

- TORRICELIDocument9 pagesTORRICELImartha alicia hernandez carbajalNo ratings yet

- 08 Panel Monitor D155AX-6Document80 pages08 Panel Monitor D155AX-6Mario Gonzáles100% (2)

- Sistemasde EcuacionesDocument35 pagesSistemasde EcuacionesCuau SuarezNo ratings yet

- Concreto FrescoDocument8 pagesConcreto FrescoAlex Sandro Rodriguez MedinaNo ratings yet

- Manual de Operacion y Mantto de Las Plantas Electricas PDFDocument82 pagesManual de Operacion y Mantto de Las Plantas Electricas PDFvmbalderas75% (4)

- 07 Pag 39 A 47Document9 pages07 Pag 39 A 47EdgarNo ratings yet

- Tema 1.1 Oscilaciones, Actividad IndividualDocument11 pagesTema 1.1 Oscilaciones, Actividad IndividualISABEL DEL CARMEN DE LA CRUZ HERNANDEZNo ratings yet

- Tema 1 2013 Introducción A Los Materiales Cementantes SuplementariosDocument28 pagesTema 1 2013 Introducción A Los Materiales Cementantes SuplementariosCarolinaCentellesHidalgoNo ratings yet

- Monografia Pre CalculoDocument13 pagesMonografia Pre Calculo023200570jNo ratings yet

- Ebara Tarifa CatálogoDocument316 pagesEbara Tarifa CatálogoIonNo ratings yet

- VectoresDocument14 pagesVectoresIsabelSalazar100% (2)

- Gravedad EspecificaDocument13 pagesGravedad EspecificaalfredoNo ratings yet

- W7752 DSPDocument6 pagesW7752 DSPFrancisco Inurreta SantiagoNo ratings yet

- Brazo Excavador Hidráulico CONSTRUCCIODocument36 pagesBrazo Excavador Hidráulico CONSTRUCCIOAguedo Torres Alexander100% (1)

- Silabo de Matematica IIIDocument6 pagesSilabo de Matematica IIIFred Ospina Ponce100% (1)

- Reporte 1 CualiDocument30 pagesReporte 1 CualiAna Lucía Villatoro100% (1)

- Bombas y Compresores ClaseDocument28 pagesBombas y Compresores ClaseCheyo PortilloNo ratings yet

- Entrevista Jose Diez FaixatDocument26 pagesEntrevista Jose Diez FaixatSADAEMON ॐNo ratings yet

- DC12 60A (10-19A) - tcm64-182867Document2 pagesDC12 60A (10-19A) - tcm64-182867Mauricio Andrés MontenegroNo ratings yet

- Especificaciones Tecnicas - ElectricasDocument6 pagesEspecificaciones Tecnicas - ElectricasManuelSalinasNo ratings yet

- Desintegración de BurbujasDocument6 pagesDesintegración de BurbujasJulian PinchaoNo ratings yet

- Equipo de Laboratorio de SuelosDocument47 pagesEquipo de Laboratorio de SuelosSilvi CastellónNo ratings yet

- Análisis DC motor serie eficiencia máxima 3811rpm 76Document4 pagesAnálisis DC motor serie eficiencia máxima 3811rpm 76Steven NuñezNo ratings yet

- Bombas de Supresion de IncendiosDocument17 pagesBombas de Supresion de IncendiosReinaNo ratings yet

- 1351223018.transportadores de CadenasDocument11 pages1351223018.transportadores de CadenasEduardo Vidal CidNo ratings yet

- Gravedad Especifica y Absorcion Del AfDocument15 pagesGravedad Especifica y Absorcion Del Afhammii11No ratings yet