Professional Documents

Culture Documents

Otimização da Manutenção Planejada na TPM através do RCM

Uploaded by

Giglliara MenezesOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Otimização da Manutenção Planejada na TPM através do RCM

Uploaded by

Giglliara MenezesCopyright:

Available Formats

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

ESCOLA DE ENGENHARIA

MESTRADO PROFISSIONALIZANTE EM ENGENHARIA

FBIO J ANUARIO DE SOUZA

MELHORIA DO PILAR MANUTENO PLANEJ ADA DA TPM ATRAVS DA

UTILIZAO DO RCM PARA NORTEAR AS ESTRATGIAS DE MANUTENO

Porto Alegre

2004

UNIVERSIDADE FEDERAL DO RIO GRANDE DO SUL

ESCOLA DE ENGENHARIA

MESTRADO PROFISSIONALIZANTE EM ENGENHARIA

FBIO J ANUARIO DE SOUZA

OTIMIZAO DO PILAR MANUTENO PLANEJ ADA DA TPM ATRAVS DA

UTILIZAO DO RCM PARA NORTEAR AS ESTRATGIAS DE MANUTENO

Trabalho de Concluso do Curso de Mestrado

Profissionalizante em Engenharia como requisito parcial

obteno do ttulo de Mestre em Engenharia modalidade

Profissionalizante nfase Produo

Orientador: Prof. Flvio Sanson Fogliatto, Ph.D.

Porto Alegre

2004

Este Trabalho de Concluso foi analisado e julgado adequado para a obteno do ttulo de

Mestre em Engenharia e aprovado em sua forma final pelo Orientador e pelo Coordenador do

Mestrado Profissionalizante em Engenharia, Escola de Engenharia - Universidade Federal do

Rio Grande do Sul.

___________________________________________

Prof. Flvio Sanson Fogliatto, Ph.D

Orientador Escola de Engenharia/UFRGS

________________________________________

Profa. Helena Beatriz Bettella Cybis, Dra.

Coordenadora MP/Escola de Engenharia/UFRGS

BANCA EXAMINADORA

Prof. Ph.D. Csar Antnio Leal

Dep. De Eng. Nuclear/UFRGS

Prof. Dr. Lori Viali

DEST/UFRGS

Prof. Dr. Tarcisio Saurin

PPGEP/UFRGS

RESUMO

O atual ambiente competitivo, onde baixo custo, alta qualidade e um grau crescente

de customizao so exigncias para a sobrevivncia das empresas, tem influenciado as aes

dos profissionais de manuteno com vistas ao aprimoramento das polticas de manuteno.

Como resultado, tem-se na rea de manuteno industrial, uma grande quantidade de

mtodos, software, modelos e ferramentas de gesto disponveis. Dentre eles, dois mtodos se

destacam: o RCM (Reliability Centered Maintenance ou Manuteno Centrada em

Confiabilidade), de origem norte-americana, e a TPM (Total Productive Maintenance ou

Manuteno Produtiva Total), de origem japonesa. A TPM promove a integrao total entre

homem, mquina e empresa, onde a manuteno dos meios de produo passa a constituir

uma responsabilidade de todos. A utilizao da TPM contempla a implementao de pilares

de sustentao, sendo um deles, a manuteno planejada. Entretanto, a TPM no especifica a

estratgia a ser adotada pela manuteno planejada. O RCM uma metodologia lgica de

procedimentos que objetiva estabelecer uma manuteno preditiva e preventiva para alcanar,

de maneira efetiva e eficiente, os nveis de segurana e confiabilidade requeridas para cada

equipamento. Considerando um ambiente com a TPM j implementada, o objetivo deste

trabalho a melhoria do pilar Manuteno Planejada da TPM atravs da utilizao do RCM

para nortear as estratgias de manuteno em empresas industriais. A sistemtica proposta

ilustrada atravs de um estudo de caso na indstria de conformao de metais.

Palavras-Chave: Manuteno, Confiabilidade, TPM, RCM e Manuteno Preventiva.

ABSTRACT

Todays competitive business environment, in which low costs, high quality and an

ever increasing degree of customization are essential for companies survival has influenced

maintenance professionals courses of action, aiming at improving maintenance policies. As a

result, in the industrial maintenance sector there is a great number of methods, software and

management tools available. Among them, two stand out: the RCM (Reliability Centered

Maintenance), a North American approach, and the TPM (Total productive Maintenance), a

J apanese approach. TPM promotes total integration among manpower, machines and the

company itself, and the maintenance of the means of production is everybodys responsibility.

The introduction of TPM demands the implementation of the so called sustaining pillars, and

planned maintenance is one of them. However, TPM does not specify the strategy to be

followed by planned maintenance. RCM is a set of logical procedures aiming at setting up

predictive and preventive maintenance in order to effectively and efficiently achieve the

security and reliability standards required for each equipment. Considering an environment

where TPM has already been implemented, this paper aims at optimizing Planned

Maintenance of the TPM by using RCM to guide maintenance strategies in industries. The

system proposed is illustrated through a case study in a metal cold roll forming factory.

Key Words: Maintenance, Reliability, TPM, RCM, and Preventive Maintenance

SUMRIO

1 COMENTRIOS INICIAIS ............................................................................. 11

1.1 Introduo.....................................................................................................11

1.2 Tema e Objetivos..........................................................................................12

1.3 J ustificativa do Tema e Objetivos.................................................................13

1.4 Mtodo de Trabalho......................................................................................15

1.5 Limitao do Trabalho..................................................................................16

1.6 Estrutura do Trabalho...................................................................................17

2 REVISO BIBLIOGRFICA.......................................................................... 19

2.1 Introduo Manuteno..............................................................................19

2.2 Definio de Manuteno.............................................................................20

2.3 Evoluo da Manuteno..............................................................................21

2.4 Tipos de Manuteno....................................................................................24

2.4.1 Manuteno Corretiva........................................................................25

2.4.2 Manuteno Preventiva......................................................................26

2.4.3 Manuteno por Melhorias.................................................................29

2.5 Total Productive Maintenance (TPM) ou Manuteno Produtiva Total ......31

2.5.1 Conceito da TPM................................................................................32

2.5.2 Metodologia de Implantao da TPM................................................37

2.5.3 ndice de Eficincia Global de Equipamentos (OEE Overall

Equipment Effectiveness) ...................................................................41

2.6 RCM (Reliability Centered Maintenance ou Manuteno Centrada em

Confiabilidade) ............................................................................................42

2.6.1 Definies...........................................................................................44

2.6.2 Metodologia de Aplicao do RCM...................................................54

2.6.3 Definio da Freqncia das Tarefas..................................................63

3 METODOLOGIA PROPOSTA PARA OTIMIZAR O PILAR

MANUTENO PLANEJADA ATRAVS DO RCM (RELIABILITY

CENTERED MAINTENANCE OU MANUTENO CENTRADA EM

CONFIABILIDADE) ......................................................................................... 64

3.1 Seleo do Sistema e Subsistema Funcional ................................................66

3.2 Anlise das Funes e Falhas Funcionais.....................................................67

3.3 Seleo dos Itens Crticos dos Subsistemas..................................................67

3.4 Anlise dos Modos e Efeitos de Falha..........................................................71

3.5 Seleo das Tarefas de Manuteno Preventiva...........................................71

3.6 Determinao do Plano de Manuteno Preventiva.....................................72

7

4 ESTUDO DE CASO........................................................................................... 73

4.1 Implementao do RCM para Melhorar o Pilar Manuteno Planejada......78

4.1.1 Seleo do Sistema e Subsistema Funcional ......................................78

4.1.2 Definio das Funes e Falhas Funcionais.......................................81

4.1.3 Seleo dos Itens Crticos dos Subsistemas........................................83

4.1.4 Anlise dos Modos e Efeitos de Falha................................................85

4.1.5 Seleo das Tarefas de Manuteno Preventiva.................................86

4.1.6 Determinao do Plano de Manuteno Preventiva...........................87

4.2 Anlise dos Resultados.................................................................................89

5 CONCLUSES................................................................................................... 92

REFERNCIAS BIBLIOGRFICAS ................................................................ 97

ANEXO A EXEMPLO DE QUALIDADE EM UM PONTO Q1 ............... 103

ANEXO B PLANILHA DE FUNES E FALHAS FUNCIONAIS............ 105

ANEXO C CLASSIFICAO DOS SUBSISTEMAS ................................... 107

ANEXO D PLANILHA DE ANLISE DOS MODOS DE FALHA E

EFEITOS ......................................................................................... 110

ANEXO E PLANILHA DE DECISO COM O PLANO DE

MANUTENO DOS SUBCONJUNTOS................................... 113

LISTA DE ILUSTRAES

Figura 1: Sntese da aplicao das metodologias de manuteno..........................22

Figura 2: Evoluo da Manuteno........................................................................23

Figura 3: Mtodos de Manuteno Planejada........................................................25

Figura 4: Intervalo P-F...........................................................................................46

Figura 5: Padres de Falha.....................................................................................49

Figura 6: Etapas do Processo FMEA .....................................................................53

Figura 7: Exemplo de Planilha de Funes e falhas funcionais do RCM..............57

Figura 8: Exemplo de Planilha de Anlise dos Modos de Falha e Efeitos.............60

Figura 9: Diagrama de Deciso do RCM...............................................................61

Figura 10: Planilha de Deciso do RCM................................................................62

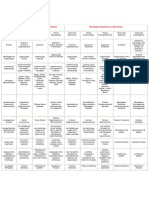

Figura 11: Etapas de Implementao da Metodologia Proposta............................66

Figura 12: Fluxo Decisrio....................................................................................69

Figura 13: Exemplo de planilha para classificao de sistemas............................70

Figura 14: Processo de Produo...........................................................................75

Figura 15: Os seis pilares da Manuteno Integrada.............................................76

Figura 16: Sistemas da Trefilao..........................................................................79

Figura 17: ndice de Interrupes de Manuteno por rea..................................80

Figura 18: Definio dos Subsistemas Funcionais da E16....................................81

Figura 19: Interao dos Subsistemas da E16........................................................82

Figura 20: Planilha de Funes e Falhas Funcionais do Subsistema Cabeotes

Tracionadores.......................................................................................83

Figura 21: Planilha de Classificao do Subsistema Cabeotes Tracionadores.....85

Figura 22: Planilha de Anlise dos Modos de Falha e Efeitos referente ao

Subsistema Cabeote Tracionador........................................................86

9

Figura 23: Planilha de Deciso do Subconjunto Cabeote Tracionador................87

Figura 24: Planilha de Deciso com o Plano de Manuteno do Subconjunto

Cabeote Tracionador...........................................................................88

Figura 25: Comparao entre o Plano de manuteno Atual e o Proposto pelo

RCM.....................................................................................................90

LISTA DE QUADROS

Quadro 1: Comparao das Sistemticas para aplicao do RCM........................54

Quadro 2: Tabela de Graduao.............................................................................68

Quadro 3: Tabela de Graduao Parametrizada.....................................................84

1 COMENTRIOS INICIAIS

1.1 Introduo

No atual ambiente competitivo, os mercados esto se tornando mais internacionais,

dinmicos e dirigidos ao consumidor. Consumidores esto demandando maior variedade e

melhores servios e qualidade de nvel mundial. Desenvolvimentos tecnolgicos esto

ocorrendo com velocidade crescente, resultando em inovaes de produtos e melhorias nos

processos de manufatura. O ambiente competitivo resultante requer baixo custo e alta

qualidade de produtos, alm de um grau crescente de customizao.

Tais mudanas instigaram alteraes nos negcios e na estratgia de manufatura

(VOKURKA et al, 2000). Para que as empresas possam sobreviver dentro deste ambiente,

deve-se atentar para os trs principais imperativos estratgicos, quais sejam, alta qualidade,

baixo custo e maior capacidade de resposta. Como resultado, as empresas concentraram-se na

reduo do tempo de ciclo e na resoluo dos trade-offs entre eficincia e flexibilidade. Uma

das tcnicas usadas para solucionar os trade-offs entre qualidade, eficincia de custos e tempo

de ciclos mais curtos o just-in-time (AQUILANO et al., 1995).

No just-in-time (J IT), em um processo de fluxo, as partes corretas necessrias

montagem alcanam a linha de montagem no momento em que so necessrias e somente na

quantidade necessria. O J IT, juntamente com a autonomao, formam os dois pilares bsicos

12

do Sistema Toyota de Produo (OHNO, 1997; GHINATO, 1996). Segundo Ohno (1997),

para produzir usando o JIT, os mtodos convencionais de gesto no funcionam bem. Quando

Ohno (1997) refere-se a mtodos convencionais de gesto, podem-se incluir os mtodos

convencionais de manuteno, pois os estoques mnimos entre processos no so suficientes

para absorver paradas por quebras que afetariam a sincronizao da produo. Alm disto, o

funcionamento de uma mquina sob condies precrias aumentaria o risco de gerao de

produtos defeituosos, o que tambm afetaria o fluxo de produo (GHINATO, 1996).

No incio dos anos 70, surgiu no J apo a TPM (Total Productive Maintenance ou

Manuteno Produtiva Total) como uma alternativa tradicional manuteno corretiva,

adequando-se perfeitamente s exigncias de disponibilidade integral das mquinas nos

sistemas de produo sem estoques. Segundo Nakajima (1993) e Takahashi (1993), pode-se

dizer que, sem a TPM, o Sistema Toyota de Produo (STP) no pode funcionar. A rapidez

com que as empresas japonesas implantaram a TPM confirma a importncia desta no STP.

Ainda, segundo Suzaki

1

apud Bamber et al. (2000) a TPM considerada parte essencial em

qualquer sistema manufatura J IT e indispensvel para o sucesso do J IT.

A TPM representa uma forma de revoluo e de inovao, pois promove a integrao

total entre homem, mquina e empresa. A manuteno dos meios de produo passa, ento, a

envolver a preocupao e a ao de todos (NAKAJ IMA, 1993).

1.2 Tema e Objetivos

O assunto que trata esta dissertao a melhoria do pilar manuteno planejada da

TPM atravs da utilizao do RCM (Reliability Centred Maintenance ou Manuteno

Centrada em Confiabilidade) para nortear as estratgias de manuteno.

1

SUZAKI, K. The New manufacturing Challenge. New York: The Free Press, NY.

13

Este trabalho de concluso tem como objetivo principal desenvolver e avaliar os

resultados da utilizao da ferramenta RCM para otimizar as estratgias de manuteno, a

partir de um estudo de caso realizado em uma siderrgica.

Como objetivos secundrio tm-se:

i. apresentar os conceitos, mtodos e tarefas de manuteno, com nfase no RCM e

na TPM;

ii. apresentar os conceitos, mtodos e tarefas de manuteno, para implementao do

RCM em uma empresa siderrgica; e

iii. descrever e analisar qualitativamente a implementao do RCM no setor de

Endireitamento de Laminados de uma siderrgica.

1.3 Justificativa do Tema e Objetivos

Tendo em vista as condies impostas pelo mercado, com o crescimento e

aperfeioamento dos sistemas de manufatura, a manuteno tornou-se uma atividade

estratgica dentro das organizaes. Para tanto, ela precisa estar alinhada com o sistema de

manufatura e prover solues rpidas e precisas, diferentemente do passado, onde a

manuteno era reconhecida como um mal necessrio.

De acordo com a ABRAMAN Associao Brasileira de Manuteno -, as empresas

esto gastando mais para manter em perfeito estado os seus equipamentos. Isso contribui para

um significativo mercado de manuteno que, em 2002, movimentou cerca de US$ 19

bilhes, equivalente a 4,27% do produto interno bruto (PIB).

Nos atuais estudos mundiais e em alguns conduzidos por consultorias no Brasil,

constatou-se que 50% dos problemas de qualidade so devidos manuteno incorreta

14

(MIRSHAWKA e OLMEDO

2

apud GEREMIA, 2001).

Segundo Yamashina (2000), a obteno do status de WCM - World Class

Manufacturing ou Manufatura de Classe Mundial - pelas industrias japonesas deve-se, entre

outros motivos, implantao da TPM que busca obter as melhores prticas de manuteno.

Segundo Nakagima (1993), a TPM busca a quebra zero/falha zero das mquinas e

equipamentos. Uma mquina sempre disponvel e em perfeitas condies de uso propicia

elevados rendimentos operacionais, diminuio dos custos de fabricao e reduo do nvel de

estoques.

Tendo em vista o exposto, torna-se de fundamental importncia o estudo dos temas

TPM e RCM para as empresas que almejam o status de WCM, obtendo assim um diferencial

competitivo.

Um dos objetivos da TPM a busca da mxima eficincia global. Isto pode ser

alcanado com a eliminao das 6 principais perdas, segundo Nakajima (1993). Estas perdas

so uma traduo para a TPM das 7 grandes perdas definidas por Ohno (1997) no contexto do

STP. As seis principais perdas segundo Nakajima (1993) so: (i) perda por parada acidental;

(ii) perda por parada durante a mudana da linha; (iii) perda por operao em vazio ou por

pequenas paradas; (iv) perda por queda de velocidade; (v) perda por defeito no processo; e (vi)

perda por defeito no incio da produo. Essas perdas so definidas na seo 2.5.1 deste

trabalho. Para isso, faz-se necessrio desenvolver uma manuteno preventiva eficiente, que

mantenha os equipamentos num alto nvel de eficincia (BEN-DAYA, 2000).

A manuteno autnoma, um dos pilares da TPM juntamente com a manuteno

planejada, pode reduzir e postergar a deteriorao dos equipamentos, mas falhas ocorrero se

nada for feito. Portanto, a manuteno planejada no pode ser excluda da TPM. Entretanto, a

2

MIRSHAWKA, Victor; OLMEDO, Napoleo Lupes. Manuteno Combate aos Custos da No Eficcia A

vez do Brasil. So Paulo: Makron Books, 1993, 373p.

15

TPM no especifica a estratgia a ser adotada pela manuteno planejada (SHERWIN, 2000;

BEN-DAYA, 2000).

O RCM - Reliability Centered Maintenance ou Manuteno Centrada em

Confiabilidade uma tcnica utilizada para otimizar as estratgias da manuteno. Esta

tcnica visa manter a funo do equipamento para a qual ele foi projetado, com o menor custo

possvel (WIREMAN, 1998; KENNEDY, 2002).

Sendo assim, o objetivo desta dissertao, isto , a melhoria do pilar manuteno

planejada da TPM atravs da utilizao da tcnica do RCM, justifica-se amplamente. Alm

disso, tal objetivo pode-se justificar tambm em decorrncia da limitada literatura existente

sobre o assunto. A presente dissertao, desta forma, viria a ampliar esse referencial terico.

1.4 Mtodo de Trabalho

Do ponto de vista de sua natureza, a pesquisa pode ser classificada como pesquisa

aplicada, j que orientada gerao de conhecimentos dirigidos soluo de problemas

especficos.

A presente dissertao utiliza, dentre seus mtodos de pesquisa, um estudo de caso.

Segundo Schramm apud Yin, 2001, a essncia de um estudo de caso tentar esclarecer uma

deciso ou um conjunto de decises, avaliando o motivo pelo qual foram tomadas, como

foram tomadas, como foram implementadas e com quais resultados.

Segundo Godoy

3

apud Roglio (1998), o estudo de caso constitui-se em um tipo de

pesquisa que tem por objetivo a anlise intensa de uma dada unidade, que pode ser um

indivduo, um grupo de indivduos ou mesmo uma empresa. Portanto, o mtodo mais

3

GODOY, Arilda. Pesquisa Qualitativa: tipos fundamentais. So Paulo: Revista de Aministrao de

Empresas. v. 35, n. 3, p. 20-29. mai/jun. 1995.

16

adequado para realizar a implementao conjunta de TPM e RCM proposta neste trabalho e

descrever os fatos com acuracidade o estudo de caso.

No contexto da presente pesquisa, o estudo de caso permitir a coleta de informaes

necessrias de tal forma que os resultados obtidos possam ser descritos, tabulados e analisados,

permitindo, assim, um profundo e exaustivo estudo de objetivo deste trabalho, de maneira que

se alcance o seu amplo e detalhado conhecimento (FACHIN apud ZAIONS, 2003).

A metodologia utilizada para atingir os objetivos aos quais se prope este trabalho

uma reviso bibliogrfica sobre o tema, visando conhecer o pensamento original de diversos

autores. Para execuo desta etapa, sero consultadas obras tcnicas, didticas, cientficas e

artigos em peridicos.

O trabalho de melhoria do pilar manuteno planejada utilizando o RCM na empresa

desenvolveu-se nas seguintes fases: (i) preparao do estudo, (ii) classificao dos sistemas e

subsistemas, (iii) anlise das funes e falhas funcionais, (iv) anlise de modos e efeitos de

falhas, (v) definio das polticas de manuteno e, (vi) elaborao dos planos.

Por ltimo, com base nas informaes obtidas, elaboram-se as concluses e as

sugestes para futuros trabalhos sobre o tema.

1.5 Limitao do Trabalho

O foco deste trabalho analisar a implementao do RCM para melhorar as

estratgias de manuteno somente na rea de Endireitamento de Laminados da Gerdau S.A.

Este trabalho no pretende esgotar a pesquisa e discusses sobre a TPM e o RCM e

sim criar uma base terica capaz de facilitar a sua implementao.

Ser abordado neste trabalho somente o pilar da TPM chamado manuteno

17

Planejada. Os demais pilares no sero abordados, ou sero abordados apenas

superficialmente.

Como a implementao da metodologia do RCM na sua totalidade demanda um

longo perodo de tempo e dedicao dos profissionais envolvidos, o estudo de caso apresenta

algumas alteraes metodologia RCM que visa facilitar a sua utilizao.

Alm disso, a falta de acuracidade das informaes histricas inviabiliza a

determinao estatstica da periodicidade das tarefas de manuteno. Por este motivo, a

opinio dos especialistas e das demais pessoas envolvidas em atividades de Manuteno da

empresa ser fundamental para definio da periodicidade.

1.6 Estrutura do Trabalho

Esta dissertao apresenta cinco captulos, com contedos delineados a seguir.

O Captulo 1 apresenta informaes relevantes para a compreenso do trabalho. So

apresentadas as consideraes iniciais, o tema e os objetivos, a justificativa do tema e do

objetivo, o mtodo de pesquisa empregado na realizao do trabalho, as delimitaes e a

estrutura da dissertao.

O captulo 2 apresenta um referencial bibliogrfico, com a anlise de vrios autores

nacionais e internacionais. Nesse referencial, sero abordados os conceitos da metodologia

TPM (com nfase no pilar manuteno planejada) e RCM, alm dos procedimentos para

implementao do RCM.

O captulo 3 apresenta o mtodo de implementao do RCM, passo a passo, aplicado

no estudo de caso, visando melhorar o pilar manuteno planejada do TPM.

O captulo 4 apresenta o estudo de caso propriamente dito, onde o RCM aplicado

18

para melhorar a manuteno planejada da TPM na rea de Endireitamento de Laminados na

Gerdau Riograndense localizada em Sapucaia do Sul.

O captulo 5 reservado para a apresentao das concluses e sugestes de trabalhos

futuros.

2 REVISO BIBLIOGRFICA

Este captulo apresenta um referencial bibliogrfico contendo: (i) definio e

importncia da manuteno; (ii) a evoluo da manuteno; e (iii) tipos de manuteno.

Posteriormente o captulo traz os conceitos da TPM (Total Productive Maintenance ou

Manuteno Produtiva Total) e do RCM (Reliability Centered Maintenance ou Manuteno

Centrada em Confiabilidade) com o objetivo de facilitar o entendimento dos tpicos

abordados nos captulos 3 e 4.

2.1 Introduo Manuteno

A manuteno surgiu com o incio da indstria mecanizada no final do sculo XIX,

sendo ento realizada sem qualquer organizao e planejamento (ZAIONS, 2003). Com o

incio da produo seriada por Henry Ford, surgiu a necessidade de a manuteno organizar-

se e ser mais elaborada (TAVARES, 1999; OHANLON, 2002).

Segundo Moubray (2000), nos ltimos quinze anos, a manuteno evoluiu talvez

mais do qualquer outra disciplina de gerenciamento. A justificativa para isto deve-se a um

grande aumento no nmero e diversidade de itens fsicos (instalaes, equipamentos e

construes) a serem mantidos, alm do aumento na complexidade dos projetos de

equipamentos e sistemas produtivos.

20

A manuteno tambm est reagindo a: (i) crescente conscientizao do quanto uma

falha de equipamento afeta a segurana e o meio ambiente; (ii) um aumento na

conscientizao da relao entre manuteno e qualidade do produto; e (iii) a uma maior

presso para se atingir alta disponibilidade da instalao e conter custos.

2.2 Definio de Manuteno

Segundo Ferreira (1994), manuteno significa: Ato ou efeito de manter(-se). As

medidas necessrias para a conservao ou a permanncia de alguma coisa ou de uma situao.

Para a Associao Brasileira de Normas Tcnicas ABNT, na norma NBR 5462

4

apud Branco Filho (2000) define o termo manuteno como a combinao de todas as aes

tcnicas e administrativas, incluindo as de superviso, destinadas a manter ou recolocar um

item em um estado no qual possa desempenhar uma funo requerida. Sendo que item

qualquer parte, componente, dispositivo, subsistema, unidade funcional, equipamento ou

sistema que possa ser considerado individualmente.

Conforme Tavares (1999) e Xenos (1998), manuteno o conjunto de aes e

recursos aplicados aos ativos para mant-los nas condies de desempenho de fbrica e de

projeto, visando garantir o alcance de suas funes dentro dos parmetros de disponibilidade,

de qualidade, de prazos, de custos e de vida til adequados. Pinto e Nasif (1999) salientam,

ainda, que a funo da manuteno tambm preservar o meio ambiente.

Conforme Zaions (2003) destaca, a definio de manuteno envolve diversos

aspectos enfocando-a como uma atividade gestora e executora, que visa garantir disponibilidade

e confiabilidade de um item fsico, de modo que as funes do sistema sejam mantidas no

4

ABNT Associao Brasileira de Normas Tcnicas. NBR 5462. Confiabilidade e Mantenabilidade. Rio de

J aneiro, 1994. 37p.

21

desempenho mnimo esperado, observando a segurana humana e a integridade ambiental.

2.3 Evoluo da Manuteno

At a Primeira Guerra Mundial, a manuteno era realizada pelo prprio pessoal de

produo, sem treinamento especfico e com os recursos disponveis. J durante este perodo,

as empresas necessitaram garantir volumes mnimos de produo e comearam a necessitar

reparos nas mquinas no menor tempo possvel, surgindo, ento, as primeiras equipes de

manuteno ou setores de manuteno. As manutenes eram puramente corretivas

(ZAIONS, 2003; PALARCHIO, 2002).

Durante a Segunda Guerra Mundial, a carncia de mo-de-obra e o aumento no

consumo de bens de consumo motivaram o surgimento da manuteno preventiva e a

atividade de manuteno passou a ter uma estrutura to importante quanto a de operao

(PALARCHIO, 2002).

A partir dos anos 60, as condies de funcionamento das mquinas passaram a ser

inspecionadas e monitoradas regularmente, de modo a prever o fim de sua vida til, surgindo a

Manuteno Baseada na Condio ou, como conhecida atualmente, Manuteno Preditiva. Os

critrios de previso de falhas tornaram-se viveis a partir do desenvolvimento de algumas reas,

tais como: (i) engenharia da confiabilidade; (ii) engenharia econmica e estatstica; e (iii) sistemas

de informao com o surgimento dos computadores. Segundo Ebeling (1997), foi nesta poca que

iniciou a Manuteno Centrada em Confiabilidade ou Reliability Centred Maintenance (RCM).

No incio dos anos 70, surgiu no J apo a TPM (Total Productive Maintenance ou

Manuteno Produtiva Total), adequando-se perfeitamente s exigncias de disponibilidade

integral das mquinas nos sistemas de produo sem estoques. A TPM promove a integrao

total entre homem, mquina e empresa, onde a manuteno dos meios de produo passa a

22

constituir-se em preocupao e ao de todos (NAKAJ IMA, 1993; WIREMAN, 1998).

Nos anos 80 e 90, computadores comearam a ser usados para planejar a manuteno

preventiva atravs da gerao de ordens de servio, controles de inventrio, informaes

histricas, suporte logstico, etc. Alm disto, os computadores e os sistemas

computadorizados de manuteno proveram um importante suporte manuteno preditiva

(MIRSHAWKA, 1991).

Nos ltimos 20 anos, a necessidade pelo aprimoramento contnuo da qualidade dos

produtos e servios frente crescente onda de globalizao fez com que atividade de manuteno

passasse a ser abordada como estratgica. Tal nfase vem sendo reforada pela preocupao

crescente com a integridade ambiental por parte dos gestores de empresas (ZAIONS, 2003).

A Figura 1 ilustra a evoluo temporal das tcnicas de manuteno nas indstrias

(LAFRAIA, 2001).

Figura 1: Sntese da aplicao das metodologias de manuteno

Fonte: Lafraia (2001, p. 238)

1960 1970 1980 1990 2000

Manuteno Produtiva

Manuteno Preventiva e Corretiva

Manuteno Produtiva Total

Manuteno Preditiva

Manuteno Centrada na Confiabilidade

Manuteno baseada no tempo

Manuteno baseada na condio

23

Segundo Moubray (2000) e Lafraia (2001), a anlise do histrico dos ltimos 70

anos da manuteno permite observar que o enfoque dado comporta uma diviso em trs

geraes, conforme ilustrado na Figura 2 (MOUBRAY, 2000).

Figura 2: Evoluo da Manuteno

Fonte: Moubray (2000, p. 3)

Na primeira gerao da manuteno, a indstria no era altamente mecanizada,

portanto, os perodos de paralisao espera de recuperao de falhas no eram muito

importantes. A maioria dos equipamentos eram simples, e muito deles superdimensionados,

tornando-os confiveis e fceis de consertar. Conseqentemente no era necessria uma

manuteno sistemtica e a necessidade de habilidades era menor do que hoje.

Durante a Segunda Guerra Mundial, a demanda por bens de consumo aumentou

significativamente, enquanto que a disponibilidade de mo-de-obra industrial diminuiu. Este

fato levou a um aumento na mecanizao e chegada da segunda gerao na evoluo da

manuteno, segundo Moubray (2000) e Lafraia (2001).

Por volta da dcada de 1950, mquinas de todos os tipos erammais numerosas e

complexas e a indstria comeava a depender delas. Verificou-se que as falhas dos equipamentos

poderiame deveriamser evitadas, resultando ento no conceito de manuteno preventiva.

Primeira Gerao

- Conserto aps

avaria

Segunda Gerao

- Maior

disponibilidade das

mquinas

- Maior vida til dos

equipamentos

- Custo menores

Terceira Gerao

- Maior disponibilidade e

confiabilidade das

mquinas

- Maior segurana

- Melhor qualidade dos

produtos

- Ausncia de danos ao

meio ambiente

- Maior vida til dos

equipamentos

1940 1950 1960 1970 1980 1990 2000 2010

24

Nessa segunda gerao da manuteno, o custo de manuteno comeou a se elevar

muito em comparao com os outros custos operacionais, dando incio aos sistemas de

planejamento e controle de manuteno. O aumento do custo do capital e a quantidade de

capital investida em ativos levaram busca de meios para aumentar a vida til dos ativos.

Na terceira gerao da manuteno, os efeitos dos perodos de paralisao dos

equipamentos foram se agravando na manufatura, principalmente pela tendncia mundial de

utilizar sistemas just in time, onde estoques reduzidos para a produo em andamento

amplificavam o efeito de pequenas paradas na produo.

Segundo Moubray (2000) e Lafraia (2001), os fatores que motivaram o surgimento

de uma terceira gerao so: (i) novas expectativas quanto aos itens fsicos como a

confiabilidade, disponibilidade, integridade ambiental, segurana humana e ao aumento dos

custos totais de manuteno; (ii) novas pesquisas que evidenciaram a existncia de seis

padres de falhas de equipamentos; e (iii) surgimento de novas ferramentas e tcnicas, tais

como o monitoramento de condies dos equipamentos, projeto de equipamento com nfase

na manuteno e nfase no trabalho em equipe.

2.4 Tipos de Manuteno

Os tipos de manuteno indicam de que maneira a interveno nos equipamentos

realizada. Na literatura, encontram-se diversas maneiras de classificar os tipos de manuteno.

Segundo Zaions (2003), a classificao mais apropriada para o enfoque do RCM a de Patton

(1995), onde existem a manuteno no planejada e a planejada.

A manuteno no planejada estritamente corretiva e gera perdas de produo,

perdas de qualidade do produto e elevados custos. A manuteno planejada aquela na qual h

diminuio ou eliminao da perda de produo, minimizao do custo e do tempo de reparo.

25

A manuteno planejada pode ser dividida em: (i) manuteno corretiva; (ii)

manuteno preventiva; e (iii) manuteno por melhorias. A Figura 3 ilustra, alm dessa

classificao, a subdiviso da manuteno preventiva em: (i) manuteno de rotina; (ii)

manuteno peridica; e (iii) manuteno preditiva.

Figura 3: Mtodos de Manuteno Planejada

Fonte: Zaions (2003, p. 32)

2.4.1 Manuteno Corretiva

Manuteno corretiva aquela em que os consertos e reformas so realizados quando

o objeto, mquina, equipamento ou veculo j esto quebrados. Segundo Viana

5

apud

Wyrebski (1997), a manuteno corretiva a atividade que existe para corrigir falhas

decorrentes dos desgastes ou deteriorao de mquinas ou equipamentos. So os consertos das

partes que sofreram a falha, podendo ser: reparos, alinhamentos, balanceamentos, substituio

de peas ou substituio do prprio equipamento.

Para Fitch

6

apud Zaions (2003), o uso do mtodo de manuteno corretiva apresenta

5

VIANA, Luiz Paulo. III Seminrio de Manuteno Trabalhos Tcnicos. Seo regional VII. Paran e

Santa Catarina. Curitiba: Abraman (Associao Brasileira de Manuteno), 1991.

6

FITCH, J . C. Three-Step Implementation of Fluid Contamination Control. Diagnetics, Inc. Tulsa, OK.

1990.

Manuteno

Planejada

Manuteno

Preventiva

Manuteno

Preditiva

Manuteno

Peridica

Manuteno

de Rotina

Manuteno

Por Melhorias

Manuteno

Corretiva

26

alguns aspectos negativos, dentre os quais: (i) a falha ocorre aleatoriamente e geralmente no

perodo mais inoportuno; e (ii) a falha inesperada de um componente pode causar perigo para

outros componentes, acarretando custos adicionais.

Um aspecto fundamental, mesmo no caso da manuteno corretiva, o esforo para

identificar precisamente as causas fundamentais da falha e bloque-las, evitando sua

reincidncia (XENOS, 1998).

2.4.2 Manuteno Preventiva

A manuteno preventiva consiste em atividades de manuteno repetidas num certo

intervalo que pode ser definido baseado em: (i) tempo de calendrio; (ii) nmero de horas

trabalhadas; e (iii) nmero de partidas de um sistema qualquer (PALMER, 2000;

PALARCHIO, 2002; KARDEC et al., 1998). Para Monchy (1989), a manuteno preventiva

uma interveno de manuteno prevista, preparada e programada antes da data provvel do

aparecimento de uma falha.

Como definio complementar, a manuteno preventiva corresponde ao tomada

para manter um item fsico em condies operantes por meios de inspees, deteco,

preveno de falhas, reformas e troca de peas (WIREMAN, 1992; XENOS, 1998).

O objetivo final da manuteno preventiva obter a utilizao mxima do

equipamento nas tarefas de produo, com a correspondente reduo do tempo de mquina

parada e custos da manuteno (ZAIONS, 2003).

Conforme Wyrebski (1997), a manuteno preventiva apresenta as seguintes vantagens:

(i) assegura a continuidade do funcionamento das mquinas, s parando para consertos em horas

programadas; e (ii) a empresa ter maior facilidade para cumprir seus programas de produo. As

desvantagens so: (i) requer umprograma bem-estruturado; (ii) necessita de uma equipe de

27

mecnicos eficazes e treinados; (iii) requer umplano de manuteno; e (iv) que peas sejam

trocadas antes de atingiremseus limites de vida. Possamai (2002), tambm cita que peas e

componentes dos equipamentos so trocados ou reformados antes de atingirem seus limites de

vida, tornando, assim, a manuteno preventiva uma modalidade cara de manuteno.

Conforme Smith (2002) e Palarchio (2002), a maior dificuldade para que a

manuteno preventiva atinja seus objetivos definir com qual freqncia cada atividade

deve ser realizada. Para Wireman (1998), existem ainda outras potenciais dificuldades, tais

como: (i) pouca capacitao do pessoal envolvido; (ii) falta de atualizao dos planos de

manuteno ao longo da vida til do equipamento; (iii) falta de cumprimento parcial ou total

do plano de manuteno, por vrios motivos, entre eles a no liberao da produo para a

manuteno; (iv) falta de informaes nas planilhas de manuteno preventiva para os

tcnicos de campo; e (v) falta de anlise das intervenes anteriores no equipamento.

Conforme citado anteriormente, a manuteno preventiva se divide em manuteno

de rotina, manuteno peridica e manuteno preditiva, descritas na seqncia.

Conforme Mirshawka et al. (1993) e Branco Filho (2000), a manuteno de rotina

aquela normalmente associada a intervenes leves, efetuadas em intervalos de tempos

predeterminados. A responsabilidade pela manuteno de rotina no somente do pessoal de

manuteno, mas tambm de todos os operadores dos itens fsicos. As tarefas de manuteno

de rotina normalmente so executadas no dia-dia para evitar a degradao dos itens fsicos

(XENOS, 1998; BRANCO FILHO, 2000).

A manuteno de rotina tambm chamada de manuteno detectiva e definida

como a atuao efetuada em sistemas de proteo, buscando detectar falhas ocultas ou no

perceptveis ao pessoal de operao e manuteno (PINTO

7

apud CASTELLA, 2001).

7

PINTO, Alan Kardec. Manuteno: funo estratgica. Rio de J aneiro: Qualitymark, 1998.

28

A manuteno peridica constitui-se em uma evoluo natural da manuteno

preventiva e implica a existncia histrica de registros que vo permitir a elaborao de

grficos de controle estatstico das mquinas. Atravs da manuteno peridica, obtm-se,

teoricamente, uma melhor utilizao dos equipamentos em termos de tempos necessrios

entre as manutenes (periodicidade), uma vez que a anlise estatstica permite ampliar o

conhecimento sobre as falhas nos equipamentos. No entanto, geram-se custos adicionais para

a execuo da tomada de dados utilizados para elaborar a manuteno peridica (TAVARES

8

apud POSSAMAI, 2002). possvel encontrar-se, na literatura, a conceituao de

manuteno peridica como sistemtica ou programada, assim como a manuteno peridica

sendo a prpria manuteno preventiva e no uma de suas subdivises, a qual este trabalho se

prope a apresentar (BRANCO FILHO, 2000).

A manuteno preditiva enfoca um conceito moderno de manuteno em que se

acompanha o comportamento de determinados elementos do equipamento ou identifica-se um

componente com desempenho diferente do esperado e, uma vez constatada a anomalia,

realiza-se a manuteno (WIREMAN, 1998; MIRSHAWKA, 1993).

Para Tavares (1996) e Branco Filho (2000), entende-se, por controle preditivo de

manuteno, a determinao do ponto timo para executar a manuteno preventiva num

equipamento, ou seja, o ponto a partir do qual a probabilidade de o equipamento falhar

assume valores indesejveis.

A manuteno preditiva uma forma evoluda da preventiva, colocando o material

sob superviso contnua. Para isso, algumas das tcnicas utilizadas so: (i) ferrografia para

anlise do desgaste de componentes via presena do ferro nos leos de lubrificao; (ii)

anlise de vibraes; (iii) termografia; e (iv) anlise de tenses via utilizao de strain gages

8

TAVARES, Lourival Augusto. Administrao Moderna da Manuteno. Rio de J aneiro: Novo Plo

Publicaes e Assessoria, 1999. 208p.

29

(MONCHY, 1989; ANTUNES, 1998 e; PALMER, 2002).

Conforme Wyrebski (1997), a vantagem da manuteno preditiva aproveitar ao

mximo a vida til dos elementos da mquina, podendo-se programar a reforma e substituio

somente das peas comprometidas. As desvantagens desta manuteno so a necessidade de

acompanhamento e inspees peridicas atravs de instrumentos especficos de monitorao,

e a necessidade de profissionais altamente especializados.

Segundo Wireman (1998), a manuteno preditiva traz timos resultados, mas no

atinge todos os benefcios que poderia, devido principalmente aos seguintes fatores potenciais: (i)

falta de um banco de dados para histrico das anlises, sendo que o acompanhamento histrico a

base da manuteno preditiva; (ii) as organizaes adquiremequipamentos sofisticados mas no

implementam um programa consistente de manuteno, apenas casos isolados so atendidos; (iii)

as organizaes investem em equipamentos, porm esquecem de treinar os tcnicos para realizar a

sua manuteno e (iv) a rea de manuteno no divulga as vantagens e potencialidades da

manuteno preditiva para o resto da organizao. Assim, quando a manuteno indica que um

equipamento deve sair da linha de produo, pois est prestes a quebrar, a rea produtiva no v

necessidade de agendar, no futuro, uma ao corretiva.

2.4.3 Manuteno por Melhorias

Na manuteno por melhorias, os equipamentos so melhorados gradativamente e

continuamente para alm de sua especificaes originais. Por exemplo, ao invs de

simplesmente retornar os equipamentos s suas condies originais aps a ocorrncia das

falhas, preciso melhorar continuamente os equipamentos, alterando, conforme necessrio,

seu projeto, seus padres de operao e manuteno. Este um dos pontos fracos da

manuteno nas empresas brasileiras, onde geralmente a manuteno considerada completa

30

ao se consertar o defeito e restituir o item sua condio operacional (XENOS

9

apud

POSSAMAI, 2002; PALMER, 2000).

Palmer (2000) cita que, em algumas organizaes, a rea de manuteno apenas

resolve emergencialmente o problema, ou seja, apenas remove o sintoma da falha, mas no

corrige a causa do problema. J outras organizaes treinam os tcnicos de manuteno para

analisarem as causas da falha na prpria ordem de atendimento do problema, e, aps

definirem a causa-raiz, sugerirem melhorias. Segundo Branco Filho (2000), causa raiz a

razo original para uma condio, tambm denominada causa bsica ou causa primria.

Segundo Palmer (2000), a maioria das melhorias implementadas em equipamentos so

pequenas e de baixo custo; por exemplo, uma troca de fornecedor ou a utilizao de um material

mais apropriado para a aplicao em questo. Em compensao, existem tambm melhorias que

necessitam significativas mudanas no equipamento ou at mesmo no processo de produo.

Conforme Lima

10

apud Zaions (2003), a manuteno por melhoria aplicvel nos

seguintes casos: (i) quando a vida til do equipamento curta, com alta freqncia de falhas e

alto custo de manuteno; (ii) quando o tempo de reparo elevado e h possibilidade de

propagao da falha; e (iii) quando a disperso do tempo mdio entre falhas grande,

acarretando dificuldades de avaliao e inspeo.

Palmer (2000) sugere que uma forma de reduzir problemas simples que geraro um

grande volume de falhas e necessidade de melhorias envolver a rea de manuteno no

projeto de fabricao das mquinas quando possvel, e ser rigoroso na especificao tcnica e

escolha dos fornecedores.

9

XENOS, Harilaus G. Gerenciamento da Manuteno Produtiva. Belo Horizonte: Editora de

Desenvolvimento Gerencial, 1998.

10

LIMA, Rubens S. TPM Total Productive Maintenance Curso de Formao de Facilitadores. Belo

Horizonte: Advanced Consulting & Training, 2000. 218p.

31

2.5 Total Productive Maintenance (TPM) ou Manuteno Produtiva Total

Segundo Wireman (1998), a TPM um dos conceitos mais mal entendidos e mal

aplicados nas organizaes modernas. A TPM no apenas uma iniciativa da manuteno ou

um programa de melhorias, mas uma filosofia operacional estratgica e que envolve toda a

organizao, desde os operadores at o nvel hierrquico mais alto.

Atividades de pequenos grupos, uma caracterstica peculiar no J apo, tais como

atividades de Crculo de Controle da Qualidade (CCQ), atividades dos grupos ZD (Zero

Defeito) e atividades J K (Jishu Kanri Controle Autnomo) passaram a ser amplamente

definidas, consolidando a idia de que o servio deve ser autocontrolado. Em outras palavras,

tais iniciativas deram origem proposta da manuteno autnoma, uma das caractersticas

da TPM (NAKAJ IMA, 1989).

A TPM surgiu no J apo no incio dos anos 70, como uma alternativa tradicional

manuteno corretiva, adequando-se perfeitamente s exigncias de disponibilidade integral

das mquinas nos sistemas de produo sem estoques (GHINATO, 1996; YAMASHINA,

2000; KENNEDY, 2002)

Os Estados Unidos sempre desempenharam papel de destaque na inovao

tecnolgica. A partir da observao e evoluo dos princpios de manufatura americanos, o

J apo passou a produzir automveis, eletrodomsticos e relgios, e a export-los para todos os

pases do Mundo. Assim, o estilo japons de administrao passou a ser almejado por pases

que buscam a excelncia em qualidade e produtividade (POSSAMAI, 2002).

Os primeiros contatos das empresas japonesas com tcnicas americanas de

manuteno ocorreram no incio da dcada de 1950, com a apresentao e adoo da

manuteno preventiva. Na dcada subseqente, a manuteno preventiva evoluiu para o

sistema de manuteno da produo maneira japonesa, a TPM (NAKAJ IMA, 1989).

32

Aperfeioado pelo JIPM Japan Institute of Plant Maintenance, a TPM foi

implementado na indstria japonesa a partir de 1971, na Nippon Denso (pertencente ao grupo Toyota).

Os conceitos da TPM foramtrazidos para o Brasil em1986 (WYREBSKI, 1998; KENNEDY, 2002).

De acordo com Nakajima (1993), a evoluo do sistema de manuteno, no J apo, se

processou em 4 fases distintas: (i) Manuteno Corretiva, (ii) Manuteno Preventiva; (iii)

Manuteno do Sistema de Produo e (iv) TPM.

A TPM dirigiu sua ateno para a reduo de custos do equipamento no seu ciclo de

vida, combinando manuteno preventiva com melhorias sustentveis e projeto de

manuteno preventiva.

2.5.1 Conceito da TPM

Segundo Tavares (1996), o conceito bsico da TPM a reformulao e a melhoria da

estrutura empresarial a partir da reestruturao e melhoria das pessoas e dos equipamentos,

com envolvimento de todos os nveis hierrquicos e a mudana da postura organizacional.

Conforme Banker (1995), a TPM cria um autogerenciamento no local de trabalho,

uma vez que os operadores assumem a propriedade de seu equipamento e passam a mant-los.

A TPM se baseia no respeito inteligncia e ao potencial de conhecimento de todos os

empregados da empresa.

Segundo Branco Filho (2000), a TPM um sistema de organizao do trabalho, no

qual parte da manuteno realizada pelo operador do equipamento ou mquina. Dentre as

atividades realizadas pelo operador, pode-se citar: (i) limpezas; (ii) lubrificaes; (iii) ajuste e

troca de ferramentas; (iv) pequenos reparos; e (v) verificaes e inspees visuais.

Conforme Nakajima (1993), a definio da TPM, proposta em 1971 pela J IPM

(Japan Institute of Plant Maintenance), foi revista em 1989, estabelecendo-se uma nova

33

exposio, que se constitui dos cinco itens descritos a seguir: (i) a busca da maximizao do

rendimento operacional das mquinas e equipamentos; (ii) sistema total que engloba todo o

ciclo de vida til da mquina e do equipamento; (iii) um sistema onde participam a gerncia, a

produo e a manuteno; (iv) um sistema que congrega a participao de todos, desde a alta

direo; e (v) movimento motivacional na forma de trabalho em grupo, atravs da condio

das atividades voluntrias.

Cada uma das letras da TPM possui um significado prprio, como descrito a seguir

(NAKAJ IMA, 1993):

T significa TOTAL, no sentido de eficincia global, de ciclo total de vida til

do sistema de produo e na participao de todos os departamentos;

P significa PRODUCTIVE. Trata-se da busca do sistema de produo at o

limite mximo da eficincia, atingindo zero acidente, zero defeito e quebra/falha

zero, ou seja, a eliminao de todos os tipos de perda at chegar ao nvel zero;

M significa MAINTENANCE, isto , manuteno no sentido amplo, tendo

como objeto o ciclo total de vida til do sistema de produo.

Para Takahashi (1993), a TPM pode ser definida como uma manuteno preventiva

mais ampla, baseada na aplicabilidade econmica vitalcia de equipamentos, matrizes e

gabaritos que desempenham os papis mais importantes na produo.

De acordo com Nakasato

11

apud Bormio (2001) e Ben-Daya (2000), os benefcios da

TPM so: (i) multifuncionalidade dos operadores e mecnicos; (ii) envolvimento dos

operadores na rotina de manuteno, criando um senso de responsabilidade; (iii) reduo no

tempo de reparo; e (iv) integrao entre operadores e mecnicos.

Segundo Nakajima (1989), os principais objetivos da TPM so o aumento da

11

NAKASATO, K. XX Evento Internacional de TPM. 4 Curso de facilitadores TPM. So Paulo, 1996.

34

confiabilidade dos equipamentos, a eliminao das quebras e melhorias do ndice de

disponibilidade das mquinas. Asseguram-se, assim, o fluxo contnuo do processo de manufatura

e a garantia de qualidade dos produtos atravs de um gerenciamento integrado homem e mquina

para a melhoria da produtividade industrial e, conseqentemente, para o aumento da lucratividade

e a competitividade. Para Yamashita

12

apud Possamai (2002), o objetivo da TPM a melhoria

estrutural da empresa atravs da melhoria de pessoas e equipamentos.

Para atingir os objetivos da TPM citados acima, investe-se no treinamento das

pessoas de maneira a capacit-las tecnicamente e conscientiz-las sobre a importncia do

desempenho do equipamento e as conseqncias para elas e para a empresa.

Os treinamentos esto orientados basicamente para os seguintes focos: (i) capacitar

os operadores para, de forma espontnea e autnoma, cuidarem da conservao das mquinas;

(ii) capacitar os operadores e a equipe de manuteno para que cuidem das atividades de

manuteno em equipamentos com base na Mecatrnica (mecnica +eletrnica); e (iii)

capacitar os engenheiros para projetarem e desenvolverem equipamentos que no exijam

intervenes de manuteno (SEELING, 2000).

Aps o desenvolvimento das pessoas, o prximo passo a melhoria dos

equipamentos existentes, introduzindo modificaes que aumentem o seu desempenho e

confiabilidade. A melhoria dos equipamentos abrange os seguintes pontos: (i) atingir a

eficincia global mediante melhoria da qualidade dos equipamentos em uso; e (ii) elaborar o

projeto LCC (Life Cycle Cost ou Custo do Ciclo de Vida) de novos equipamentos e promover

a sua entrada imediata na produo (NAKAJ IMA, 1989).

Para atingir a eficincia global do equipamento, a TPM visa eliminao das perdas que a

12

YAMASHINA, H. JOT: Just On Time, no Tempo Certo, Quantidade Certa e Qualidade Certa, com

Sincronismo Total. IMC Internacional, So Paulo, 1995.

35

prejudicam, corrigindo as deficincias do equipamento, do operador, dos materiais e dos mtodos.

Nakajima (1989) apontou seis grandes perdas responsveis pela reduo do

rendimento operacional global dos equipamentos e que so o foco da atuao da TPM. Este

grupo de perdas uma traduo particular ou desdobramento das 7 grandes perdas do STP

(Sistema Toyota de Produo), definidas por Ohno (1997), entre outros.

As seis grandes perdas da TPM, citadas por Nakajima (1989), so:

1. Perda por parada acidental

As perdas por parada acidental podem ser divididas em dois tipos: perda total da

capacidade, quando a mquina quebra e no opera mais, e perda parcial de capacidade,

quando o desgaste da mquina comea a reduzir as condies originais do equipamento.

2. Perda por parada durante a mudana da linha

Essa perda surge sempre que h uma mudana de produto na linha. So as perdas

originadas quando um equipamento utilizado para produzir vrios produtos e, a cada

mudana de produtos, necessitar de regulagens e ajustes.

3. Perda por operao em vazio ou por pequenas paradas

So as paradas momentneas resultantes de um problema qualquer que no constitui

quebras. So as interrupes devido aos controles existentes na mquina e que bloqueiam seu

funcionamento. Normalmente, com a interveno do operador, basta dar reincio ao ciclo e o

equipamento volta a operar normalmente.

4. Perda por queda de velocidade

Essa perda se d quando ocorre a queda da velocidade normal de trabalho ocasionada

por problemas mecnicos, problemas relativos qualidade ou a outros fatores que obrigam a

produzir com velocidade reduzida.

36

5. Perda por defeito no processo

Compreende todas as operaes relativas a retrabalhos ou mesmo eliminao de

produtos defeituosos gerados durante o processo de fabricao.

6. Perda por defeito no incio da produo

Esse tipo de perda tambm denominado de perda para entrada em regime de produo.

Pode ser considerado como o tempo gasto para que a produo inicie o processo normal e pode

ser ocasionado pela instabilidade da prpria operao, por ferramentas inadequadas, falta de

manuteno, problemas de domnio tcnico do operador ou falta de matrias-primas.

O J IPM (Japan institute of Plant Maintenance) cita 11 novas perdas em adio

quelas descritas acima, totalizando 17 grandes perdas (COUSSEAU, 2003). So elas: (i)

perdas por manuteno planejada; (ii) perdas por paradas curtas; (iii) perdas por falhas

administrativas; (iv) perdas por falhas operacionais; (v) perdas por desorganizao; (vi) perdas

de logstica; (vii) perdas de utilizao da mo-de-obra; (viii) perdas por espera; (ix) perdas de

energia; (x) perdas de eficincia de matrizes e gabaritos; e (xi) perdas de rendimento.

O segundo ponto para melhoria dos equipamentos, citado por Nakajima (1989), a

elaborao do LCC de novos equipamentos. Segundo Branco Filho (2000) e Wireman (1998),

o LCC descreve o custo total de um item, equipamento, componente ou pea ao longo de sua

vida, incluindo as despesas de aquisio, montagem, testes, operao, manuteno, melhorias,

modificao, remoo e alienao.

Segundo Nakajima (1989), de acordo com os princpios da Engenharia de

Confiabilidade, as causas das falhas nos equipamentos variam ao longo do tempo, fazendo

com que as contramedidas tambm sejam modificadas ao longo do tempo. A elaborao do

LCC objetiva obter o mximo retorno econmico do equipamento, na medida em que o tempo

de vida do equipamento aumenta.

37

2.5.2 Metodologia de Implantao da TPM

Para eliminao das grandes perdas da TPM, sugere-se a implementao de

atividades designadas pilares de sustentao do desenvolvimento da TPM (SUZUKI, 1992).

A TPM foi concebida segundo Nakajima (1989) com cinco pilares ou atividades,

estabelecidos como bsicos para dar sustentao ao desenvolvimento da metodologia.

Nakasato

13

apud Cousseau (2003) cita que o JIPM introduziu mais trs pilares aos cinco de

Nakajima (1989) com o objetivo de aumentar o envolvimento da TPM nas empresas e

potencializar a capacidade de ganhos e reduo de custos. Os oito pilares so descritos a seguir.

1. Melhoria individual dos equipamentos para elevar a eficincia

Nessa etapa, busca-se elevar ao mximo a eficincia do processo produtivo,

eliminado as 17 grandes perdas. Devero ser estruturados grupos de trabalho, de modo a

incorporar todas as possveis solues e promover a quebra zero/falha zero como uma meta

atingvel (WILLIAMSON, 2000; COUSSEAU, 2003).

Venkatesh (2003) define este pilar atravs da palavra kaizen, que indica a prtica de

melhorias contnuas obtidas por pequenas mudanas nos processos existentes, atravs de

criatividade das pessoas que trabalham na empresa. Normalmente essas pequenas melhorias

tornam o ambiente de trabalho melhor e no requerem investimentos significativos.

2. Elaborao de uma estrutura de manuteno autnoma do operador

Segundo Tavares (1996), as principais atividades de manuteno autnoma

realizadas pelos operadores so: (i) limpeza; (ii) lubrificao; (iii) inspeo; (iv) pequenos

ajustes; e (v) medies. Segundo Venkatesh (2003), com os operadores executando essas

13

NAKASATO, Koichi. Seminrio Internacional: Gesto Inovadora de Perdas e Custos. So Paulo, 2000.

38

atividades bsicas, os grupos de manuteno podero executar trabalhos mais tcnicos e

complexos, agregando mais valor empresa.

Segundo Nakajima (1989), existem sete passos para consolidao da manuteno

voluntria ou autnoma. A sua concluso significa um domnio perfeito de todos os itens. Os

passos so descritos a seguir.

Primeiro Passo Limpeza inicial atravs da limpeza, o operador passar a conhecer

todos os detalhes da mquina. Neste passo, so eliminados resduos, sujeira e poeira; alm

disso, o equipamento lubrificado e reapertado.

Segundo Passo Eliminao dos locais de difcil acesso e combate aos causadores

de problemas trata-se da eliminao de fontes de sujeira que dificultem a limpeza e exijam

menores intervalos de lubrificao. Uma vez eliminados os fatores geradores, o tempo

consumido para efetuar a limpeza da mquina ser menor.

Terceiro Passo Elaborao de padres de limpeza e de lubrificao segundo

Bormio (2000), a elaborao dos padres de limpeza, lubrificao e inspeo sobre o

equipamento deve ser feita pelos prprios operadores. As pessoas envolvidas devem decidir

com base em suas prprias observaes, entender o seu papel, estabelecer seus padres e

entender a importncia da lubrificao.

Quarto Passo Inspeo geral segundo Shirose (1994), neste passo os operadores

recebem treinamentos bsicos de forma a executar inspees nos equipamentos e identificar

anomalias. Entre os treinamentos bsicos, podem-se citar: lubrificao, pneumtica,

hidrulica, circuitos eltricos, sistema de transmisso e preveno de incndio.

Quinto Passo Inspeo voluntria ou autnoma antes da concluso do quarto

passo, a equipe dever elaborar o cronograma das manutenes e os padres a serem

seguidos, considerando pontos de inspeo, critrios a serem seguidos nas inspees,

39

substituio, normas para desmontagem, etc. A inspeo voluntria busca a adequao do

tempo consumido e a efetividade dos resultados, anotando os desvios que forem constatados,

fazendo os ajustes necessrios.

Sexto Passo Organizao e gerenciamento do local de trabalho neste passo, se

prope uma reviso do papel reservado ao operador no que diz respeito organizao e ao

gerenciamento do posto de trabalho. A postura do operador em relao s quebras, falhas, a

produtos defeituosos e perdas diversas deve ser discutida e analisada, para verificar as

carncias e as necessidades de aprimoramento (COUSSEAU, 2003).

Stimo passo Consolidao do autocontrole busca-se conciliar a capacitao do

homem, seu desenvolvimento intelectual e um ambiente para desenvolver essas qualidades. O

autocontrole acontece quando as pessoas adquirem autoconfiana.

3. Estruturao do setor de manuteno para conduo da manuteno

planejada

Segundo Williamson (2000), a manuteno deve-se estruturar em vrios aspectos,

tais como: (i) estoque de sobressalentes; (ii) sistema de manuteno computadorizado; (iii)

sistema de manuteno preventiva; (iv) sistema de manuteno preditiva; (v) sistema de

ordem de servio; (vi) programao da manuteno; e (vii) histrico dos equipamentos.

Venkatesh (2003) cita que os mtodos reativos de manuteno devem ser substitudos por

mtodos pr-ativos e que a equipe de manuteno deve ser utilizada para treinar os

operadores na manuteno de seus equipamentos.

4. Capacitao tcnica e busca de novas habilidades tanto para as equipes de

manuteno como da produo

As pessoas envolvidas devem ser treinadas constantemente para aprimorar suas

habilidades. Um programa para educao, treinamento e preparao do operador equivale a

40

um investimento. Todo o sistema participativo, como a TPM, baseia-se na atividade do

homem e depende dele para o bom desenvolvimento e a obteno dos resultados. Conferir ao

operador os conhecimentos bsicos de manuteno essencial para que o mesmo seja capaz

de executar a manuteno autnoma (COUSSEAU, 2003).

Williamson (2000) salienta a importncia dos treinamentos bsicos de TPM para as

pessoas envolvidas, facilitando o entendimento de todos sobre o sistema e a importncia da

TPM para a organizao.

5. Estruturao para controle dos equipamentos j na fase inicial do

funcionamento

Quando da concepo de um equipamento, seja desenvolvimento de um equipamento

novo ou modificao de um equipamento existente, deve-se envolver a operao e a

manuteno, visando facilitar a operacionalidade e manutenibilidade do equipamento.

6. Manuteno da qualidade

Foram introduzidas neste pilar as ferramentas necessrias ao desempenho da

qualidade no posto de trabalho, a fim de garantir aos equipamentos as condies para que no

se produzam itens deficientes em qualidade.

7. reas administrativas

As reas administrativas so consideradas uma fbrica de informaes. As perdas

neste ambiente se manifestam a todo instante, refletem no setor produtivo e reduzem a sua

produtividade.

8. Segurana, Higiene e Meio Ambiente

As atividades deste pilar so orientadas deteco e principalmente preveno de

acidentes do trabalho e poluio antes que eles ocorram. Para isso, necessrio o

41

gerenciamento correto dos equipamentos tanto na fase de projeto como de operao, alm de

uma manuteno correta e eficaz (COUSSEAU, 2003).

2.5.3 ndice de Eficincia Global de Equipamentos (OEE Overall Equipment Effectiveness)

Segundo Nakajima (1989), a eficincia global dos equipamentos (OEE) permite a

medio objetiva do progresso da TPM. O OEE resulta da multiplicao dos ndices de

disponibilidade, desempenho e qualidade dos equipamentos. Segundo Dal et al. (2000), o

OEE no deve ser tratado somente como uma medida operacional, mas como um indicador de

melhoria de processo e do ambiente de manufatura.

O OEE um indicador que procura revelar custos ocultos, permitindo visualizar

todas as perdas resultantes das variabilidades existentes no equipamento e ao seu redor. Deste

modo, possvel avaliar a capacidade dos equipamentos, levando em conta a influncia de

perdas relativas disponibilidade, desempenho e qualidade. Antes do desenvolvimento do

OEE, somente a disponibilidade era considerada na utilizao dos equipamentos, resultando

freqentemente em um superdimensionamento de capacidade (LJ UNGBERG, 1998).

O OEE calculado a partir das seguintes formulas:

OEE =DISPONIBILIDADE DESEMPENHO QUALIDADE

CARGA DE TEMPO

PARADAS DE TEMPO CARGA DE TEMPO

IDADE DISPONIBIL

= (1)

OPERAO DE TEMPO

PRODUZIDA QUANTIDADE

hora

peas

TERICO CICLO

DESEMPENHO

= (2)

TOTAL PRODUO

RETRABAHLO REFUGOS TOTAL PRODUO

QUALIDADE

= (3)

42

Nakajima (1989) indica os seguintes valores como sendo ideais para o clculo do

ndice de rendimento global: (i) o ndice de disponibilidade deve estar acima de 90%; (ii) o

ndice de desempenho deve estar acima de 95%; e (iii) o ndice de qualidade deve estar acima

de 99%. Atingindo esses limites, o resultado do OEE dos equipamentos ficar em torno de

85%, o que pode ser considerado satisfatrio.

2.6 RCM (Reliability Centered Maintenance ou Manuteno Centrada em

Confiabilidade)

O RCM teve suas origens durante os anos 50, como resultado de vrios estudos de

confiabilidade desenvolvidos pela indstria da aviao civil americana. Entretanto, foi na

dcada de 60 que os conceitos do RCM foram desenvolvidos pela indstria area americana

como resposta a um novo cenrio que surgia, ou seja, um crescente aumento dos custos de

manuteno e a baixa confiabilidade na tradicional manuteno preventiva baseada no tempo

(KENNEDY, 2002; MOUBRAY, 2000).

A indstria area americana desenvolveu uma metodologia estratgica inovadora

para assegurar que ativos continuem desempenhando a sua funo. Esta metodologia ficou

conhecida dentro da indstria da aviao como MSG3 e, fora dela, como RCM (KENNEDY,

2002; WESTBROOK at al., 2001).

Durante os ltimos anos, interpretaes e variaes da lgica de deciso do RCM foram

propostas na literatura. Porm, segundo Moubray (2000), as variaes mais utilizadas so: (i) a

verso original de Nowlan e Heap (1978); (ii) a verso oficial do MSG3 usada pelas companhias

areas civis; (iii) a verso militar US MIL-STD-2173 usada pelo Comando dos Sistemas Navais

dos Estados Unidos; e (iv) a verso RCM2, comuma abordagem diferente da de Nowlan e Heap

(1978) comrelao segurana ambiental, elaborada por Moubray e seus associados.

43

Segundo Branco Filho (2000), RCM o procedimento usado na Engenharia da

Confiabilidade para anlise das falhas de equipamentos e seus efeitos, e as providncias a

serem tomadas para adequar a manuteno a esta anlise que visa reduzir tarefas de

manuteno e adequar programas de manuteno preventiva a realidade.

Segundo Moubray (2000), o RCM um processo usado para determinar o que deve

ser feito para assegurar que qualquer ativo fsico continue a fazer o que seus usurios esperam

em seu contexto operacional presente. O RCM uma metodologia lgica de procedimentos

que pretende estabelecer uma manuteno preditiva e preventiva para alcanar, de maneira

efetiva e eficiente, os nveis de segurana e confiabilidade requeridas para cada equipamento

(GAUDINO, 2003).

Segundo Ben-Daya (2000), o RCM uma sistemtica que tem como objetivo

otimizar as estratgias da manuteno preventiva. Em muitos casos, a manuteno preventiva

desnecessria porque aplicada em itens com pouco impacto na continuidade da operao;

em outros casos, aplicada de maneira mais freqente do que o necessrio.

As quatro caractersticas que definem e caracterizam o processo RCM so (BEN-

DAYA, 2000; WESTBROOK at al., 2001; KENNEDY, 2002): (i) preservar a funo do sistema;

(ii) definir as falhas funcionais e especificar os modos de falha; (iii) priorizar por importncia cada

modo de falha; e (iv) escolher a manuteno mais efetiva para os modos de falha prioritrios.

Conforme Moubray (2000), os resultados esperados com a implementao do RCM

so: (i) maior segurana humana e proteo ambiental; (ii) melhoria do desempenho

operacional em termos de quantidade, qualidade do produto e servio ao cliente; (iii) maior

efetividade do custo de manuteno; (iv) aumento da vida til dos itens fsicos mais

dispendiosos; (v) criao de um banco de dados completo sobre a manuteno; (vi) maior

motivao do pessoal envolvido com a manuteno; e (vii) melhoria do trabalho em equipe.

44

2.6.1 Definies

Conforme Zaions (2003), o processo de RCM e a utilizao das ferramentas de apoio

exigem, inicialmente, um perfeito entendimento de uma srie de definies associadas a

falhas e desempenhos dos itens fsicos. Nesta seo, so apresentadas as definies e

informaes fundamentais para o desenvolvimento do RCM. Tais definies vm grafadas

nos pargrafos que se seguem.

Segundo Branco Filho (2000), funo a finalidade para a qual um dispositivo, um

equipamento, um sistema ou uma instalao foi desenhada, projetada ou montada. Conforme

Moubray (2000), uma definio de funo deve consistir de um verbo, um objeto e o padro

de desempenho desejado.

As funes podem ser divididas em funes principais e funes secundrias. A

funo principal de um item fsico est associada principalmente razo pela qual o ativo foi

adquirido. Na maioria das vezes, os itens fsicos realizam outras funes alm das funes

principais, as quais so chamadas de secundrias, podendo ser divididas nas seguintes

categorias: (i) integridade ambiental; (ii) segurana/integridade estrutural; (iii) controle,

conteno e conforto; (iv) aparncia; (v) economia e eficincia; e (vi) suprfluas.

O objetivo da manuteno assegurar que os ativos continuem fazendo o que seus

usurios desejam deles. A expectativa do usurio em relao ao ativo pode ser definida como

um mnimo padro de desempenho. Dessa forma, qualquer mquina ou componente que for

colocado em operao dever ser capaz de produzir mais do que o padro mnimo de

desempenho desejado pelo usurio (MOUBRAY, 2000).

O contexto operacional est associado s condies nas quais o ativo fsico ir operar.

O contexto operacional se insere inteiramente no processo de formulao estratgica da

manuteno. A perfeita compreenso do contexto operacional requer que os seguintes fatores

45

sejam considerados: (i) tipo de processo em lote ou em fluxo; (ii) redundncia; (iii) padres de

qualidade; (iv) padres ambientais e de segurana; (v) turnos de trabalho; (vi) trabalho em

processo; (vii) tempo de reparo e peas de reposio; e (viii) demanda de mercado.

Falha definida como a incapacidade de qualquer ativo de desempenhar aquilo que dele

espera o usurio. Esta definio vaga porque no distingue claramente entre o estado de falha

(falha funcional) e os eventos que causam o estado de falha (modos de falha). Para descrever

estados de falha ao invs de falha, necessrio saber que a fronteira entre desempenho satisfatrio

e falha especificado pelo padro de desempenho. Portanto, falha funcional definida como a

incapacidade de qualquer ativo de cumprir uma funo para um padro de desempenho que

aceitvel pelo usurio (MOUBRAY, 2000; BRANCO FILHO, 2000).

Falha potencial uma condio identificvel que indica se a falha funcional est

para ocorrer ou em processo de ocorrncia. Segundo Xenos (1998), o conceito de falha

funcional leva em conta o fato de que muitas falhas no acontecem repentinamente, mas se

desenvolvem ao longo do tempo.

A Figura 4 permite identificar a relao entre falha potencial e falha funcional. Na

figura, pode-se identificar trs perodos de tempos distintos na ocorrncia de uma falha: (i) um

perodo de tempo entre uma condio normal de operao at o incio da falha; (ii) um

segundo perodo de tempo entre o incio da falha at o aparecimento de um sinal da falha; (iii)

um terceiro perodo de tempo que se estende desde o aparecimento do sinal da falha at a sua

ocorrncia. Moubray (2000) define o ponto P no processo de falha, onde possvel detectar

se a falha est ocorrendo ou est para ocorrer, correspondendo ao conceito de falha potencial.

O ponto F representa o ponto de falha funcional. Assim, o intervalo P-F corresponde ao

intervalo entre o ponto onde a falha torna-se detectvel at a sua ocorrncia.

46

Figura 4: Intervalo P-F

Fonte: Moubray (2000, p. 144)

Segundo Branco Filho (2000) e Hoyland et al. (1993), modo de falha a maneira

como a falha pode ocorrer, ou seja, a maneira como pode ocorrer uma perda de funo.

Segundo Moubray (2000), modo de falha qualquer evento que causa uma falha funcional. A

melhor maneira de mostrar a conexo e a distino entre estados de falha e os eventos que

podem causar listar primeiro as falhas funcionais e depois enumerar os modos de falha que

poderiam causar cada falha funcional.

Segundo Netherton (1999), os seguintes aspectos devem ser considerados na

identificao dos modos de falha: (i) todos os modos de falha possveis que causam cada falha

funcional devem ser identificados; (ii) os modos de falha devem ser identificados at o nvel

que possibilite a escolha de uma poltica adequada de manuteno; (iii) a lista deve incluir

modos de falha que j ocorreram antes, modos de falha que esto sendo prevenidos pela

manuteno preventiva e modos de falha que nunca ocorreram mas so possveis de ocorrer; e

(iv) a lista de modos de falha deve incluir qualquer evento ou processo que cause uma falha

funcional, incluindo os modos de falha tpicos: deteriorao, fratura, deformao, corroso,

desbalanceamento, rugosidade, desalinhamento, m montagem, etc.

Tempo Ponto de Falha

Funcional

C

o

n

d

i

o

.

.

P

Intervalo

P-F

Ponto de Falha

Potencial

Ponto onde a

falha inicia

47

A causa da falha representa os eventos que geram (provocam, induzem) o

aparecimento do modo de falha, e que pode ser detalhada em diferentes nveis para diferentes

situaes. A causa da falha pode estar associada (BLOCH e GEITNER

14

apud ZAIONS,

2003): (i) falha de projeto; (ii) aos defeitos do material; (iii) s deficincias durante o

processamento ou fabricao dos componentes; (iv) aos defeitos de instalao e montagem;

(v) s condies de servio no previstas ou fora de projeto; (vi) s deficincias da

manuteno; ou (vii) operao indevida.

Conforme Moubray (2000), os efeitos de falhas descrevemo que acontece quando um

modo de falha ocorre. Alguns efeitos tpicos emmquinas e equipamentos em geral so: (i) esforo

de operao excessivo; (ii) vazamento de ar; (iii) desgaste prematuro; (iv) consumo excessivo, etc.

A descrio dos efeitos da falha deve incluir todas as informaes necessrias para a

avaliao das conseqncias da falha. Especificamente quando descrever os efeitos de uma falha,

devem ser lembrados (MOUBRAY, 2000; NETHERTON, 1999): (i) evidncia (se alguma) que a

falha tenha ocorrido; (ii) de que modo (se algum) a falha pode ameaar a segurana do meio

ambiente; (iii) de que maneira (se alguma) a falha afeta a produo ou a manuteno; (iv) que

dano fsico (se algum) causado pela falha; e (v) o que precisa ser feito para reparar a falha.

Cada vez que uma falha ocorrer, a empresa que usa o item afetada de alguma

forma. Algumas falhas afetam a produo, a qualidade do produto ou o servio de

atendimento ao usurio. Outras afetam a segurana ou o meio ambiente. Algumas aumentam

os custos operacionais, como, por exemplo, aumento no consumo de energia eltrica.

A natureza e a severidade destes efeitos orientam a maneira como vista a falha pela

empresa. O impacto preciso em cada caso depende do contexto operacional, dos padres de

desempenho que se aplica a cada funo e os efeitos fsicos de cada modo de falha. Se as

14

BLOCH, Heinz P.; GEITNER, Fred K. Machinery failure Analysis and Troubleshooting. v. 2. Houston:

Gulf Publishing Company, 1997. 667p.

48

conseqncias da falha forem muito severas para a empresa, grandes esforos devero ser

realizados para evitar ou reduzir a falha. Porm, falhas que provocam pequenas conseqncias

no requerem que medidas pr-ativas sejam tomadas. Nesses casos, mais sensato corrigir a