Professional Documents

Culture Documents

Analisis de Fluidos

Uploaded by

Garcia ManuelOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Analisis de Fluidos

Uploaded by

Garcia ManuelCopyright:

Available Formats

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.

,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

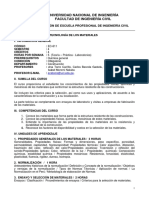

PROCEDIMIENTOS

DE ANÁLISIS Y

PREPARACIÓN

DE FLUIDOS

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 1

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

INDICE:

1.- FLUIDO EMULSION INVERSA.......................................................................... 1

2.-DESCRIPCIÓN DE LOS PRODUCTOS A UTILIZAR......................................... 3

3.-FORMULACION...................................................................................................4

4.-ORDEN DE AGREGADO.....................................................................................4

5.-ANÁLISIS QUE SE REALIZAN............................................................................6

5.1.-DENSIDAD........................................................................................................6

5.2.-VISCOSIDAD MARSH.......................................................................................7

5.3.REOLOGIAS.......................................................................................................7

5.4.- TIXOTROPÍA....................................................................................................8

5.5.-RETORTA..........................................................................................................9

5.6.-ALCALINIDAD.................................................................................................11

5.7.-SALINIDAD......................................................................................................12

5.8.-ESTABILIDAD ELECTRICA............................................................................13

5.9.-FILTRADO ALTA PRESIÓN ALTA TEMPERATURA (APAT).........................13

6.- FLUIDO Q’POLYMER INHIBIDO HT.................................................................14

7.- FORMULACION DEL FLUIDO Q’POLYMER INHIBIDO HT.............................17

8.- ORDEN DE AGREGADO..................................................................................17

9.-ANÁLISIS QUE SE REALIZAN A ESTE FLUIDO..............................................19

9.1.-ALCALINIDAD A LA FENOFTALEINA (pf)......................................................19

9.2.-ALCALINIDAD AL NARANJA DE METILO (mf)..............................................20

9.3.- ALCALINIDAD EN EL LODO ( pm )...............................................................21

9.4.- ALCALINIDAD MÉTODO P1/P2....................................................................22

9.5.- CLORUROS...................................................................................................24

9.6.- DUREZA (calcio)............................................................................................25

9.7.-PRUEBA DE AZUL DE METILENO ( MBT )..................................................26

9.8.- RETORTA......................................................................................................27

9.9.-DETERMINACIÓN DE % ARENA..................................................................28

9.10.-FILTRADO API.............................................................................................29

9.11.-REOLOGIA....................................................................................................29

9.11.1.-TIXOTROPIA..............................................................................................30

9.12.- MAGNESIO..................................................................................................31

9.13.- DENSIDAD DEL LODO................................................................................31

9.14.-VISCOSIDAD DE BUDO MARSH.................................................................32

9.15.-DETERMINACIÓN DEL PH...........................................................................32

9.16.-DETERMINACIÓN DE ALCALI.....................................................................33

9.17.- DETERMINACIÓN DE SÍLICE ...................................................................34

9.18.-HUMECTACION............................................................................................35

9.19.-LUBRICIMETRO............................................................................................36

9.19.1.-TEST DE LUBRICIDAD..............................................................................36

9.19.2.-TEST EXTREMA PRESION (EP)...............................................................39

10.-FLUIDO EMULSIO DIRECTA Q’MUL DIRECT................................................45

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 2

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

11.- FORMULACION DEL FLUIDO Q’MUL DIRECT.............................................45

12.-ORDEN DE AGREGADO.................................................................................46

13.-ANALISIS A REALIZAR....................................................................................46

14.-DENSIDAD.......................................................................................................46

1.-FLUIDO EMULSION INVERSA

Una emulsión es la dispersión de un líquido inmiscible en otro líquido y generalmente

el que se encuentra en menor proporción es la fase dispersa y el de mayor

proporción es la fase continua ó externa. Para formar una emulsión se requiere la

presencia de 3 componentes: aceite, agua, un agente tensoactivo ó emulsificante y

agitación mecánica.

2.-DESCRIPCIÓN DE LOS PRODUCTOS A UTILIZAR

un emulsificante primario QMUL 1 que es un ácido graso, agente tensoactivo que

tiene como función reducir la tensión superficial entre las gotas de agua y el aceite,

es decir un extremo de la molécula de emulsificante tiene afinidad con el agua

mientras que el resto de la molécula tiene afinidad con el aceite, estabiliza la mezcla

al ser parcialmente soluble en agua y parcialmente soluble en aceite, debe reaccionar

con CAL para formar el jabón cálcico que actuara como emulsificante

Un emulsificante secundario QMUL 11 que posee propiedades óleo-humectantes,

esta compuesto de sulfato de amidomina graso y surfactantes , ayuda a mantener el

filtrado APAT libre de agua, mantiene alta la estabilidad eléctrica.

Una arcilla Organofílica QMUL GEL (motmorollinita de sodio modificada) se utiliza

para incrementar la viscosidad y los esfuerzos de gel en sistemas base aceite proveé

una estructura de gel y viscosidad para la suspensión de material densificante,

también mejora la capacidad de limpieza del agujero, mejora la calidad del enjarre y

las características de filtración.

El Reductor de Filtrado QMUL LIG es un lignito amino tratado, es efectivo y aplicable

a todos los aditivos para lodos

Un alcalinizante como la CAL (Hidróxido de Calcio) ingrediente activo de la cal

apagada, que sirve como agente formador de jabones cálcicos, pero en menos

rendimiento y saponificación que el óxido de calcio. El sistema tiene que permanecer

alcalino para que funcione correctamente.

El CLORURO DE CALCIO que se utiliza en la preparación de la salmuera. Es usado

para mantener el contenido de ión calcio tal como lo requiere el sistema, también se

utiliza para balancear la actividad de la formación en la fase salmuera en los

sistemas de emulsión invertida. Cuando se mezcla con agua, da lugar a una reacción

exotérmica.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 3

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Un material densificante como la BARITA que es la que mayormente se utiliza para

dar peso en los fluidos emulsión inversa.

3.-FORMULACION

PARA UN FLUIDO RELACION 70/30, DENSIDAD DE 1.30 Y SALINIDAD DE 150,000

PPM.

PRODUCTO CONCENTRACION UNIDADES

DIESEL 576.37 - 569 LT/M3

QMUL GEL 4-8 KG/M3

CAL 30-35 KG/M3

QMUL I 19-23 LT/M3

QMUL 11 8-10 LT/M3

AGUA 247.02 - 242.35 LT/M3

CLORURO DE CALCIO 43.15 - 43.99 KG/M3

QMUL LIG 25 - 30 KG/M3

CARBONATO DE CALCIO FINO (*opcional) 10 KG/M3

CARBONATO DE CALCIO MEDIO (*opcional) 10 KG/M3

BARITA 440.29 KG/M3

*Se recomienda que la salmuera se prepare por separado.

4.-ORDEN DE AGREGADO

Se recomienda seguir el siguiente orden en la preparación del Sistema Q’VERT:

1.- DIESEL

2.- QMUL GEL

3.- CAL

4.- QMUL I

5.- QMUL 11

6.- SALMUERA

7.- QMUL LIG

8.- BARITA

Equipo de Protección personal:

-Bata de Laboratorio.

-Lentes de Seguridad

-Botas de Seguridad

-Guantes

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 4

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Equipo:

Agitador Hamilton Beach (Agitador de navajas de ejes sencillos)

Jarra metálica de 2lts

Jeringa de Vidrio de 20cc.

Jeringa de Vidrio de 10cc.

Vaso de Precipitados de 600ml

Barra magnética Poligonal de 2X5/16

Agitador magnético stirrer Hot Plate.

Bolsa de Plástico

Cinta Masking tape

Balanza analítica

Probeta de vidrio de 500ml

Procedimientos:

En una Jarra metálica de 2Lts agregar la cantidad exacta de diesel, agitar a una

velocidad baja de 13,000 rpm.

De inmediato comenzar a agregar muy lentamente la arcilla organofílica (Qmul

Gel), agitar por 10 min a la misma velocidad de 13,000 rpm

Pasado este tiempo agregar muy lentamente la Cal agitando durante 7 min en el

Hamilton Beach a una velocidad media de 16,000 rpm.

Pasados 7 minutos agregar con jeringa de vidrio de 20 cc el emulsificante

primario (Qmul I), agitar por 5 minutos a la misma velocidad.

Agregar con una jeringa de 10 cc el emulsificante secundario (Qmul II) y agitar a

13,000 rpm durante 5 minutos.

Al mismo tiempo por separado comenzar a preparar la salmuera, utilizando un vaso

de precipitado de 500 ml, agregar el agua e introducirle una barra magnética, lo

suficientemente grande como para que mueva el Cloruro de calcio, ponerlo sobre un

agitador magnético y pesar la cantidad exacta de Cloruro de Calcio y agregarla al

vaso de precipitado que ya contiene el agua, inmediatamente taparlo con una bolsa

de plástico para que no se evapore el agua y para que selle bien ajustarla con una

cinta masking, una vez disuelto el cloruro de calcio ya se puede apagar el agitador

magnético y sacar la barra magnética de la salmuera.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 5

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Al fluido que se esta preparando ya se le puede agregar la salmuera una vez que

ya pasaron los 7 minutos luego de haber agregado la Cal al Hamilton Beach se le

cambia la velocidad a 13,000 rpm, para empezar a agregar la salmuera, agitar

durante 5 min.

Luego agregar el reductor de filtrado (Qmul Lig) y subir la velocidad a 16,000 rpm,

agitar a ésta velocidad durante 10 min.

Pasado los 10 min finalmente agregar la Barita de poco a poco, a una velocidad de

16,000 rpm y cuando se haya terminado de agregar subir la velocidad a 18,000

rpm durante 20-30 min.

5.-ANÁLISIS QUE SE REALIZAN A ESTE FLUIDO:

5.1.-DENSIDAD

5.2.-VISCOSIDAD MARSH

5.3.-REOLOGIAS

5.4.-RETORTA

5.5.-FILTRADO ALTA PRESIÓN ALTA TEMPERATURA

5.6.-ALCALINIDAD

5.7.-SALINIDAD

5.8.-ESTABILIDAD ELECTRICA

5.1-DENSIDAD:

Es un método para determinar el peso de un volumen dado de un líquido. El peso del

lodo puede expresarse en libras por galón (lb/gal), libras por pie cúbico (lb/ft 3) y

gramos por centímetro cúbico (g/cm 3).

Equipo

-Balanza para lodos

Procedimientos:

1.-coloque el estuche de la balanza sobre una mesa o superficie nivelada

2.-Abra el estuche y verifique que la balaza este completamente limpia y seca

3.-Lene la copa de la balanza con el fluido hasta el tope y lentamente asentar la tapa

con un movimiento giratorio firme. Parte del fluido será expulsado a través del orificio

en la tapa indicando que el recipiente esta lleno.

4.- Colocar el pulgar sobre el orificio en la cubierta y lavar o limpiar todo el lodo en el

exterior de la balaza.

5.- colocar la balaza sobre el soporte en la caja, el punto de apoyo en forma de

cuchilla encaja en la ranura de la base y el caballete móvil se utiliza para mover el

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 6

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

brazo, el brazo esta en equilibrio cuando la burbuja se encuentra en el centro del

nivel.

6.- La Densidad de la muestra se lee al borde del caballete (Todas las balazas traen

una flecha indicadora para la lectura).

7.- Lavar o limpiar perfectamente la balaza .

5.2.-VISCOSIDAD DE BUDO MARSH

Dispositivo muy simple que indica la viscosidad rutinariamente

Equipo:

-Embudo Marsh

-Jarra para Viscosidad Marsh

Procedimientos:

1.- Agitar la muestra en el Hamilton Beach por 5 minutos

2.-Cubrir el orificio del embudo con un dedo y llenar el embudo con el lodo agitado a

nivel del lado inferior del tamiz . El lodo deberá vertirse a través del tamiz de malla 12

para asegurarse que el orificio de 3/16 in no será taponado por materiales sólidos de

mayor tamaño.

3.-Quite el dedo y accione el cronometro. Mide el tiempo de llenado de la Jarra para

viscosidad Marsh hasta la marca de 940cm3 (un cuarto de galón)

4.- La viscosidad Marsh se mide en seg/qt

CALIBRACIÓN.

El embudo Marsh es calibrado para un flujo de salida de 946cm 3 (un cuarto de galón)

de agua fresca a una temperatura de 21°C +/- 3°C en 26 +/- 0.5 segundos, como

receptáculo utilice un recipiente graduado.

5.3.-REOLOGÍAS.-

Para determinar las reologías se utilizan viscosímetros que son instrumentos de

rotación impulsados por un motor eléctrico y por una manivela manual. El fluido de

perforación queda contenido en el espacio anular entre los 2 cilindros concéntricos. El

cilindro exterior o manga de la báscula se maneja a una velocidad de rotación

constante (r.p.m.) la rotación de la manga del vastago en el fluido produce una fuerza

de torsión sobre el cilindro interno. Un resorte de torsión restringe el movimiento de

la lenteja y un dial adherido a la lenteja indica el desplazamiento de la misma. Las

constante s de los instrumentos se han ajustado de manera que la viscosidad plástica

y el punto cedente se obtengan al utilizar lecturas de la manga del vastago a

velocidades de 300 rpm y 600 rpm.

Equipo:

-Viscosímetro.

-Chaqueta de calentamiento

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 7

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Procedimientos:

1.-Agite el lodo por 5 minutos en el Hamilton beach

2.-Coloque la muestra en el vaso del viscosímetro fann y calientela en la chaqueta de

calentamiento o thermocopa

3 sumerja la camisa rotatoria en la muestra de lodo hasta la marca indicada

4.-Con la camisa rotando a 600 rpm, espere que la temperatura llegue a 150°F , e

inmediatamente registre la lectura del Dial a 600 rpm

5-cambie la rotación a 300 rpm, espere a que se estabilice la lectura a 300rpm y

registre la lectura del Dial

Viscosidad aparente: Viscosidad que parece tener el fluido en un instrumento dado y

una tasa definida de corte.

Va (cp)= L600/2

Viscosidad Plástica: Resistencia al flujo causada por fricción mecánica y esta

principalmente afectada por los siguientes factores.

1).- Concentración de sólidos.

2).- Tamaño y forma de las partículas sólidas.

3),- Viscosidad de la fase líquida.

Va (cp)= L600-L300

Punto Cedente: Resistencia al flujo debido a las fuerzas de atracción que existen

entre las partículas o sólidos en suspensión, en condiciones dinámicas.

Yp (Lb/100ft2) = L300-Vp

5.4.-TIXOTROPIA

equipo

- viscosimetro rotacional fann 35 o equivalente.

- termómetro de 0 - 105 ºc ( 32 - 220 ºf ).

- reloj cronometro.

Procedimientos:

1.-Agite la muestra por 10 segundos a alta velocidad (600rpm) y permita al fluido

permanecer en reposos por 10 segundos, pasado este tiempo leer a 3rpm. La lectura

máxima obtenida es el gel a 10segundos en lb/100ft2

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 8

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

2.-Agite nuevamente la muestra por 10 segundos a alta velocidad (600rpm) y permita

al fluido permanecer en reposos por 10 minutos, pasado este tiempo leer a 3rpm. La

lectura máxima obtenida es el gel a 10 minutos en lb/100ft2

Determinaciónes

gel. a 0 min. = lectura a 3 rpm [ lb / 100 f t 2 ]

gel a 10 min. = lectura a 3 rpm [ lb / 100 f t2 ]

5.5.-RETORTA:

El conocimiento del contenido de agua, aceite y sólidos es fundamental para el

control apropiado de las propiedades tales como: la proporción de agua/aceite, la

reología la densidad, la filtración y la salinidad de la fase acuosa. El conocimiento de

los sólidos en un lodo base aceite es esencial para la evaluación del equipo de

control de sólidos.

En esta prueba se calienta un volumen determinado de lodos a base aceite en un

instrumento de retorta para vaporizar los componentes líquidos. Estos vapores se

condensan y se recolectan en un recipiente graduado de precisión.

Equipo:

- retorta de 10cc

- grasa lubricante

- probeta del volumen de la celda

Procedimientos:

1.-Agite el lodo por 5 minutos en el Hamilton beach

2.-asegurese que la celda de muestra, el condensador, y la probeta esten limpios y

secos antes de usarse.

*El interior de la celda de muestra deberá llenarse con 10cm 3 de lodo hasta el tope y

lentamente asentar la tapa con un movimiento giratorio firme. Parte del fluido será

expulsado a través del orificio en la tapa indicando que el recipiente esta lleno, limpie

la superficie con un trapo, asegurese de aplicar una película de silicona resistente

altas temperaturas, enroscar con la cámara de arriba de la celda (que deberás haber

empacado con lana de acero)

2.-Verifique que el condensador este perfectamente limpio (para ello haga pasar una

tira de cola de rata de 15cms de largo de lado a lado del condensador

3.-Enroscar la celda con el condensador

4.- Coloque la celda con su condensador en la cámara de la retorta

5.-Coloque una probeta limpia y seca en el tubo de descarga del condensador,

agregue 1 gota de agente humectante (para facilitar visibilidad en la separación de

las gotas de agua y petróleo)

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 9

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

6.- Caliente la retorta y observe la caída del líquido del condensador.

7.- proceda a leer el destilado de la siguiente manera.

vol. de agua - es la parte liquida cristalina localizada en la parte inferior de la probeta.

vol. de aceite - es la parte liquida opaca o turbia localizada en la parte superior de la

fase liquida de la probeta.

vol. de sólidos - es la parte vacía, es decir, la parte superior de la probeta.

cálculos.

% de aceite = volumen de aceite, cm3 . x 100

volumen de la muestra, cm3

% de agua = ( volumen de agua, cm3 ) . x 100

volumen de la muestra, cm3

% de sólidos = 100 - ( % aceite + % agua )

relación aceite / agua = se determina la relación entre el

% de aceite y % de agua pero de

de la fracción liquida.

% de aceite de la frac. liq. = volumen de aceite, cm3 . x 100

volumen de la frac. liq. cm3

% de agua de la frac. liq. = volumen de agua , cm3 . x 100

volumen de la frac. liq. cm3

5.6.-ALCALINIDAD:

Es un método de titulación que mide el volumen de ácido estándar requerido para

entrar en reacción con los materiales (básicos ) alcalinos de una muestra de lodo

base aceite. El valor de alcalinidad se utiliza para calcular en libras por barril el exceso

de cal que no ha reaccionado en un lodo a base de aceite. Los materiales con

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 10

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

excesiva alcalinidad como la cal ayuda a estabilizar la emulsión y a neutralizar el

dióxido de carbono o los gases ácidos de sulfuro de hidrógeno.

Equipo

- Matraz Erlenmeyer de 500ml

- Agua destilada

- indicador cromato de potasio

- Indicador Fenolftaleina

- Nitrato de plata 0.028 N.

- Ácido Sulfúrico 0.1N

Procedimientos:

1.- tome con una jeringa un volumen de 3 ml. de lodo, deslizando el embolo de la

jeringa para sacar las burbujas de aire hasta dejar 2 ml. de lodo en la jeringa, se

depositara en un Matraz Erlen meyer de 500ml 1 ml. de lodo. al deslizar el embolo

de la lectura de 2 ml. hasta la lectura de 1 ml.

2.-agregarle 50 ml. de alcohol isopropílico-xileno (Mezcla 50:50) y agitar

vigorosamente, para romper la emulsión durante 3 minutos hasta observar los sólidos

del lodo disgregados en la solución.

3.- Agregar directamente sobre la muestra 100 ml. de agua destilada y agitar

nuevamente durante 2 minutos.

4.- Agregar 8-14 gotas de indicador fenolftaleina y titular con ácido sulfúrico 0.1 N,

hasta que desaparezca el color rosa de la muestra anotando el gasto de ácido que

será la alcalinidad para reportar.

5.-El exceso de cal se reportará en kg/m3 y es el resultado de la alcalinidad *1.3

reportado en Lb/bbl, para que el resultado nos de exactamente en Kg/m3 hay que

multiplicar por 2.85.

Por ejemplo:

Alcalinidad = 5

Alcalinidad en Kg/m3= 5*2.853*1.3

Alcalinidad en Kg/m3= 18.54 Kg/m3

5.7.- SALINIDAD.

Es un método de titulación que mide el volumen estándar de nitrato de plata

requerido para entrar en reacción con los iones de cloruro (y otros haluros) para

formar sales de cloruro de plata insoluble (o haluro de plata). En los procedimientos

de las pruebas se puede utilizar la misma muestra que se utilizo para la prueba de

alcalinidad, siempre y cuando la muestra sea acídica (pH menor a 7.0). El valor de

cloruro registrado en todo el lodo puede ser asignado a la fase acuosa hasta el punto

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 11

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

de saturación. La concentración de sales solubles en agua se encuentra en una

relación directa con la efectividad con la que el lodo controla la lutita durante la

“actividad de la fase acuosa”. El valor de la salinidad en la fase acuosa es necesaria

para ajustar el valor del agua de retorta para obtener el valor correcto de la cantidad

de sólidos para el lodo a base de aceite.

Equipo

- Muestra anterior de alcalinidad

- indicador cromato de potasio

- Nitrato de plata 0.028 N.

Procedimientos:

1.- A la muestra anterior agregar 15-18 gotas de cromato de potasio

2.-titular con nitrato de plata 0.028 N ( 1 : 1000 ) hasta que se observe el vire de

amarillo a rojo ladrillo apuntando el gasto obtenido de nitrato de plata en ml.

% en peso de CaCl2 = Vol ( AgNO3 ) x 15.65x 100

Vol ( AgN03 ) x 15.65 + ( fracc. agua x1000 )

ppm de CaCl2= % en peso de CaCl2 *10,000

5.8.- Estabilidad Eléctrica ( Emulsión )

La estabilidad eléctrica es una propiedad relacionada a la estabilidad de la emulsión

y su capacidad de mojarse con el aceite. La estabilidad eléctrica se determina

aplicando una señal sinosoidal, conectada por una rampa de a 2 electrodos planos

paralelos inmersos en el lodo. La corriente resultante permanece baja hasta que se

alcanza un voltaje umbral, donde la corriente aumenta rápidamente.

equipo

- probador de emulsión (Emulsión Tester)

- recipiente plástico

- thermocopa

- termómetro de 0 - 105ºC ( 32 - 220ºF)

- verifique la calibración del equipo, de acuerdo a las instrucciones del fabricante.

Procedimientos:

1.- Coloque la muestra en la thermocopa y caliente hasta alcanzar la temperatura de

120ºF ( 49ºC ), y deposítela en el recipiente plástico o de cualquier otro material, pero

que no sea metálico.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 12

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

2.- Asegúrese de que el electrodo este limpio, y proceda a sumergirlo dentro del lodo

y agite manual y ligeramente durante 10 segundos para asegurar una temperatura

uniforme.

3.- De acuerdo a las instrucciones del aparato, proceda a hacer la lectura sin mover el

electrodo durante la lectura repita la prueba en la misma muestra las lecturas no

deberán de diferir en mas de un 5 % , de ser de otra forma, el probador o el electrodo

esta funcionando mal..

4.- Reporte el promedio de las dos lecturas, como la estabilidad eléctrica del lodo y las

unidades son volts.

5.9.-FILTRADO ALTA PRESIÓN ALTA TEMPERATURA (APAT)

El comportamiento de la filtración y las propiedades de recubrimiento de las paredes

de un lodo de perforación son fundamentales para el tratamiento y control de un lodo,

así como también lo son las características del filtrado, tales como el aceite, el agua o

el contenido de emulsión.

Las características de la filtración de un lodo base aceite son afectadas por la

cantidad, el tipo y el tamaño de las partículas sólidas y el agua emulsionada

contenida en el fluido, así como las propiedades de la fase líquida. La interacción de

los diferentes componentes puede ser influenciada por la temperatura y la presión.

Equipo

- filtro prensa alta temperatura alta presión completo

- probetas graduadas

- termómetros 50 - 300 º f

- papel filtro whatman no. 50 o equivalente.

- reloj cronometro

Procedimientos:

1.- Conecte a la corriente eléctrica la chaqueta y ajuste el termostato para que alcance

una temperatura de 10 º f por encima de la deseada.

2.- agite el lodo por 5 minutos en el agitador, y deposite el lodo en la celda dejando

cuando menos una pulgada de espacio, por la expansión del lodo.

3.- instale el papel filtro y proceda a colocar la tapa cuidando que la válvula de vapor

no este cerrada y asi evitar que los empaques se dañen, asegure la tapa atornillando

los prisioneros firmemente y cierre la válvula de vapor.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 13

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

4.- coloque la celda en la chaqueta e instale el colector y el cabezal con sus

respectivos pasadores de seguridad, asegurándose de que las cargas de CO2 sean

nuevas.

5.- Aplicar 100 psi a ambas unidades de presión y abrir la válvula superior ¼ de

vuelta en dirección contraria a las manecillas del reloj.

6.-una vez que la celda alcanzo la temperatura de 300 º f, regule en el cabezal una

presión de 600 psi y abra la válvula inferior 1/4 de vuelta en dirección contraria a las

manecillas del reloj, a partir de ese momento mantenga las mismas condiciones de

presión y temperatura por 30 minutos. Si la contrapresión se incrementa arriba de

100psi durante la prueba, cuidadosamente reduzca la presión purgando una porción

del filtrado.

7.-Pasado los 30 minutos cierre ambas válvulas de aguja de la celda, inmediatamente

coloque una probeta a la salida del colector y deje salir el filtrado, hasta que salga

únicamente gas, y descargue la presión del regulador del colector.

8.- corrija el volumen de filtrado a reportar de ser necesario, si el área del papel filtro

es de 3.5 pulgadas cuadradas, el volumen a reportar se multiplica por 2. no así, si el

área del papel filtro es de 7.1 pulgadas cuadradas, en este caso no se hace

corrección alguna.

9.- se recomienda dejar enfriar la celda antes de aliviar la presión , sacar el lodo y

medir el enjarre para reportarlo en mm.

10- limpie el equipo y recuerde verter los residuos en las presas de lodo y asi evitar

cualquier tipo de contaminacion.

6.-FLUIDO Q’POLYMER INHIBIDO HT

QMAX México, tratando de establecer que beneficie a PEMEX y al entorno ecológico,

en la perforación de pozos en la búsqueda de hidrocarburos se dedico a efectuar un

estudio durante un largo periodo, analizando muestras de formación obtenidas de

núcleos de los campos, profundizando en la formulación de fluidos altamente

ecológicos, sobre todo que tengan una inhibición apropiada hacia la formación y que

la interacción del fluido hacia la roca sea optima.

Buscando erradicar los sistemas base aceite que son altamente contaminantes al

medio ambiente, ya que el contenido de cloruro de calcio en el fluido actúa mas

drásticamente en comparación de iones como sodio o potasio, pues el calcio genera

una presión osmótica mayor en las rocas que los otros iones, provocando la

deshidratación de la arcilla, sin lograr tener una actividad química apropiada en la

roca, lo cual provoca inestabilidad del agujero. Además los sistemas base aceite

repercuten en otros factores que ocasionan altos costos a la empresa.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 14

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Por eso QMAX, hoy día presenta una alternativa para perforar un pozo con un fluido

base agua inhibido, el cual varía en su formulación al momento de entrar en la zona

de presión anormal, asi también se tiene un fluido para alta temperatura aplicable en

el último intervalo, los fluidos de QMAX son altamente ecológicos, por tratarse de

productos que no son dañinos al medio ambiente, por tal motivo se puede emplear los

recortes relleno o disponerlos para tratamiento en suelos como dispersantes.

Después de analizar detenidamente los pozos de correlación, llegamos a la

determinación que todos los problemas de resistencia , gasificaciones y pérdidas

hacia la formación fueron posible corregirlos a tiempo, manejando parámetros como la

presión de poro que nos da una pauta a seguir muy satisfactoria de que densidad

manejar por que cuando se presentaban las resistencias decidían aumentar la

densidad y como consecuencia se manifestaba la pérdida de circulación por

sobrepasar el gradiente de fractura.

QMAX tratando que PEMEX logre tener siempre las mejores soluciones en cuestión

de estos problemas y habiendo estudiado detenidamente el campo en estudio, llegó a

la conclusión de proponer un sistema a base de Nitrato de Potasio y Silicato de

Sodio, para perforación del pozo en todos sus intervalos. El utilizar un fluido

denominado Q’POLYMER INHIBIDO HT, en lugar de utilizar un fluido base aceite,

proporcionará el camino a una exitosa perforación, teniendo un buen control en las

presiones de poro y gradiente de fractura, manejando una densidad correcta para el

intervalo.

Como todo fluido base agua, los lodos inhibidos son fáciles de manejar y mantener

en sus propiedades físico-químicas, siempre y cuando se tenga un buen control de

sólidos para evitar hacer diluciones, que nos llevaría a una inestabilidad de las

concentraciones del fluido, además el costo por remediación se reduce porque los

productos que se usan en el sistema no son tóxicos.

El fluido Q’POLYMER INHIBIDO HT es un sistema apropiado y compatible las

formaciones que se perforan en el oligoceno y mioceno, después de pruebas

efectuadas a núcleos de la zona, se determino que este tipo de fluidos reúne las

exigencias de la formación a perforar.

Además la experiencia de haber participado en la perforación de gran cantidad de

pozos en Cánada y Ecuador principalmente, tenemos plena convicción que se

evitaran los problemas que han hecho caraterísticos en la zona, aun utilizando fluidos

base aceite, para poder perforar la etapa de las lutitas activas y zona de alta presión.

El fluido Q’Polymer inhibido HT es un fluido capaz de mantener sus propiedades en

un rango óptimo cuando sufra alguna contaminación, por ejemplo gases amargos

(CO2, H2S), esto basado en la experiencia de campo que se tiene en otros paises con

formaciones similares a las encontradas en México.

En este sistema el concepto utilizado es inhibición iónica y el elemento utilizado como

inhibidor de arcillas es el nitrato de Potasio El nitrato de Potasio tiene dos elementos

constitutivos que coadyudan en la floración y generación de frutas (N 16% y K2O

46%) elementos que son asimilados por los vegetales en cualquier sistema viviente.

El inhibidor Nitrato de Potasio es un producto utilizado en la agricultura como

fertilizante. En sus características tenemos que es un polvo fino de color blanco,

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 15

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

soluble 100% en agua en un amplio rango de temperaturas. Es un producto en base

a fuente de potasio libres de ión cloruro (Cl-) por consiguiente este producto no

efectúa ninguna transformación en los suelos, asi como tampoco no causa

acidificación y proporciona nitrógeno al suelo, por esto el nitrato de potasio que

utilizamos en el sistema Q’polymer inhibido na causa ningún daño al medio ambiente.

El ión potasio cuando se lo usa en la concentración adecuada es un poderoso

inhibidor de absorción de agua por lutitas. Este interactúa con las arcillas tales como

la illinita o mormorillonita, baja la energía de hidratación y reduce su inchamiento.

En las mormorillonitalos iones de balance son usualmente iones el sodio y el calcio,

las capas vecinas no se mantienen juntas y el agua penetra a través de las capas,

interactúa con la superficie y los cationes, causando la expansión o inchamiento.

Las lutitas, pizarras, o enquistos presentes en algunas formaciones del oriente son

sensibles al agua y causan grandes problemas que resultan caros y malogran el

propósito de perforar un pozo.

La hidratación o absorción del agua por las arcillas pueden generar problemas de

perforación tales como la inestabilidad del pozo, pegadura de tubería, relleno de

pozo, resistencia a la rotación, arrastre y genera además un exceso de sólidos no

deseado en el fluido de perforación.

La aplicación de un fluido Qpolymer inhibido reduce los costos de perforación y el

daño a la formación esencialmente

El sistema Qpolymer Inhibido tiene un inhibidor para evitar la hidratación de las

lutitas activas que comprenden la parte de concepción superior e inferior para lograr

el equilibrio con la formación.

Se maneja una concentración baja de arcilla comercial para tener un mínimo de

sólidos agregados en su preparación inicial, por consiguiente se tendrá un bajo MBT.

Máximo de 30kg/m3. Manteniendo bajos los sólidos se tiene bajas pérdidas de

presión, utilizando una lectura de 3 r.p.m. en un valor de 4- lb/100ft2 por consiguiente

se dispondrá de una buena capacidad de limpieza, sin tener que aumentar el caudal

de la bomba.

Este sistema también incluye el Silicato de sodio líquido, que es una sal inorgánica de

sodio cuya formula es Na2OxSiO2 + H2Oy se le conoce también como: agua de vidrio,

vidrio soluble o silicato de soda.

Sus componentes son del 26 @ 65% de silicato de sodio y del 55 @ 74% de agua

soluble en agua 100% su pH es de 11 @ 12, no es explosivo, no provoca daño

alguno al medio ambiente

Este producto también es utilizado en la agricultura como un fertilizante de las plantas,

las cuales, sus frutos son para el consumo humano.

7.- FORMULACION DEL FLUIDO Q’POLYMER INHIBIDO HT.

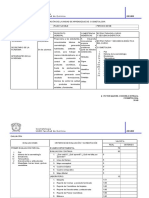

PRODUCTO CONCENT. UNIDAD

Agua 800.62 cc/lt

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 16

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

XCD Polimer 2-5 gr/lt

Pac LV 5 gr/lt

Starpak 7-10 gr/lt

Qlube 100 10 cc/lt

Soltex 5-15 gr/lt

Monoetanolamina. 10 cc/lt

Sosa Cáustica 0.75 gr/lt

QM-11 100-200 cc/lt

QNK 50-70 gr/lt

Barita * gr/lt

Densidad inicial 1.09 gr/cc

Densidad final *Según prueba gr/cc

8.- ORDEN DE AGREGADO:

Equipo de Protección personal:

-Bata de Laboratorio.

-Lentes de Seguridad

-Botas de Seguridad

-Guantes

Equipo:

Agitador Hamilton Beach (Agitador de navajas de ejes sencillos)

Jarra metálica de 2lts

Jeringa de Vidrio de 10cc.

Probeta de vidrio de 200ml

Probeta de vidrio de 500ml

Balanza analítica

En un vaso metálico de 2 lts agregar la cantidad exacta de agua, agitar a una

velocidad baja de 13,000 rpm, en el Hamilton Beach durante 5min.

Agregar el QNK y agitar por 5 min en el Hamilton Beach a una velocidad de

16,000 rpm.

Agregar el QM-11 y agitar por 5 min en el Hamilton Beach a una velocidad de

16,000 rpm.

De inmediato comenzar a agregar muy lentamente el XCD polymer y Agitar en el

Hamilton Beach, por 10 min a la misma velocidad de 13,000 rpm

Pasado los 10 min agregar el Pac LV muy lentamente y al mismo tiempo agite de

5-7 min. en el Hamilton Beach a 13,000 rpm.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 17

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Agregar el Starpak muy lentamente y agite por 5 min en el Hamilton Beach a una

velocidad de 16,000 rpm.

Agregar el QLube 100 con la Jeringa de Vidrio y agite por 5 min en el Hamilton

Beach a una velocidad de 16,000 rpm.

Agregar el Soltex y agite por 10 min en el Hamilton Beach a una velocidad de

16,000 rpm.

Una vez que han terminado los 10 min de agitación del Soltex se baja la jarra

Metálica del agitador Hamilton Beach y con una espátula grande se raspan las

paredes de la Jarra metálica para remover los productos adheridos a las paredes y

que no se están incorporando adecuadamente, luego colocar la Jarra metálica

nuevamente en el Agitador Hamilton Beach a la velocidad anterior para

reincorporar los residuos raspados anteriormente por un tiempo de agitación de 3

min.

Agregar la Monoetanolamina con la jeringa de vidrio y agitar por 5 min en el

Hamilton Beach a 13,000 rpm.

Agregar la Sosa Cáustica y agitar por 5 min en el Hamilton Beach a una

velocidad de 13,000 rpm.

Finalmente agregar la Barita y agitar por 30 min en el Hamilton Beach a una

velocidad de 18,000 rpm.

9.-ANÁLISIS QUE SE REALIZAN A ESTE FLUIDO:

9.1.-ALCALINIDAD A LA FENOFTALEINA (pf)

9.2.-ALCALINIDAD AL NARANJA DE METILO (mf)

9.3.- ALCALINIDAD EN EL LODO ( pm )

9.4.- ALCALINIDAD MÉTODO P1/P2

9.5.- CLORUROS

9.6.- DUREZA (calcio)

9.7.-PRUEBA DE AZUL DE METILENO ( MBT )

9.8.- RETORTA

9.9.-DETERMINACIÓN DE % ARENA.

9.10.-FILTRADO API.

9.11.-REOLOGIA.

9.11.1.-TIXOTROPIA

9.12.- MAGNESIO

9.13.- DENSIDAD DEL LODO

9.14.-VISCOSIDAD DE BUDO MARSH

9.15.-DETERMINACIÓN DEL PH

9.16.-DETERMINACIÓN DE ALCALI

9.17.- DETERMINACIÓN DE SÍLICE

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 18

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

9.18.-HUMECTACION

9.19.-LUBRICIMETRO

9.19.1.-TEST DE LUBRICIDAD

9.19.2.-TEST EXTREMA PRESION (EP)

9.1.-ALCALINIDAD A LA FENOFTALEINA (pf)

Equipo

- Cápsula de titulación.

- Fenolftaleina.

- Acido sulfúrico 0.1 N (Solo para Lodos con silicato)

Procedimientos:

1. - Deposite 1 ml de filtrado en una cápsula de titulación y gregue de 3-4 gotas de

indicador de fenolftaleina esta mezcla tomara una coloración rosa o guinda

2.- Titule con ácido sulfúrico 0.1N agitando hasta que desaparezca el color rosa

3.- El gasto obtenido de ácido es el valor de la alcalinidad a la fenolftaleina.

9.2.-ALCALINIDAD AL NARANJA DE METILO (mf)

Equipo

- Cápsula de titulación.

- Anaranjado de metilo.

- Acido sulfúrico 0.1N (Solo para Lodos con silicato)

Procedimientos:

1.- A la solución de la determinación anterior, agregue unas 3-4 gotas de indicador de

anaranjado de metilo, la solución tomara un color amarillento

2.- Titule con ácido sulfúrico 0.1N y cuando la solución cambie a rosa canela anote el

gasto de ácido como discriminante ( D )

3.-La alcalinidad al naranja de metilo se calcula con la siguiente formula

mf = D + pf

la alcalinidad pf es el numero de c.c . de ácido sulfúrico 0.02 n necesario para reducir

el ph de un c.c. de filtrado a 8.3, el cuales el punto de vire de la fenolftaleina ( de

rojo a claro ). el mf o alcalinidad total es el volumen necesario de ácido sulfúrico

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 19

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

para bajar el ph del filtrado hasta 4.3 el cual es el punto de vire del anaranjado de

metilo.

el método de alcalinidad total es un método de campo para determinar la cantidad

relativa de hidróxidos, carbonatos y bicarbonatos presentes en el sistema. y deberá

recordarse que son determinados en el filtrado.

como regla general para valores de mf mayores de 5c.c. indican cantidades

excesivas de carbonatos en el lodo.

las siguientes ecuaciones permiten conocer los mg/lt. o ppm de hidróxidos

bicarbonatos o carbonatos.

RESULTADO CALCULOS

SI Pf = Mf (SOLO HAY OH ) Pf x 340 = Mg /Lt OH

SI 2 Pf - Mf ES POSITIVO (HAY OH 2Pf - Mf ) x 340 = Mg / Lt OH

Y CO3 ) [ 2 ( Mf - Pf ) ] x 600 = Mg / Lt CO3

SI 2 Pf = Mf ( SOLO HAY CO3 ) Mf x 600 = Mg / Lt CO3

SI 2 Pf - Mf ES NEGATIVO 2 Pf x 600 = Mg / Lt CO3

( HAY CO3 Y HCO3 ) ( Mf - 2 Pf ) x 1220 = Mg / Lt HCO3

SI Pf ES MUY BAJO ó = 0 Mf x 1220 = Mg / Lt HCO3

( SOLO HAY HCO3 )

9.3.- ALCALINIDAD EN EL LODO ( pm )

Equipo

- Cápsula de titulación

- Jeringa graduada.

- Agua destilada.

- Fenolftaleina.

- Acido sulfúrico 0.1 N (Solo para Lodos con silicato)

Procedimientos:

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 20

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

1.- Tome de la muestra de lodo de preferencia con una jeringa y que esta sea de

cuando menos 3c.c. de capacidad. llene la jeringa, extraiga las burbujas de aire y

deposite 1c.c. de la muestra desplazando el embolo desde la graduación de 3 a 2 o al

menos desde 2 hasta 1 pero nunca desde 1 al fondo de la jeringa en la cápsula de

titulación.

2.- Diluya la muestra con un volumen de agua destilada que va desde 25 hasta 50c.c.

dependiendo del color de la muestra.

3.- Agregue de 4 a 5 gotas de fenolftaleina, si la muestra no cambia a rosa pm =0.

4.- Si la muestra cambia a rosa, titule con ácido sulfúrico 0.1 N, agitando hasta que

desaparezca el color , el gasto obtenido de ácido es el valor de la alcalinidad del lodo.

5.- calcule el exceso o contenido de cal insoluble en el lodo con la siguiente formula.

exceso de cal = ( pm - pf ) / 4 lb/bbl.

o el contenido de cal en el lodo

cal = 0.742 x [ pm - ( % de agua x pf / 100 ) ] kg/ m 3

observaciones

*Si la muestra del filtrado es muy obscura use 0.5 cc. de muestra y el resultado

multipliquelo por 2.

CONDICION RESULTADO

alcalinidad por OH lodo estable y en buenas

alcalinidad por OH Y CO3 lodo estable y en buenas

alcalinidad por CO3 lodo inestable pero puede ser controlado

alcalinidad por CO3 Y HCO3 lodo inestable y dificil de controlar.

alcalinidad por HCO3 lodo inestable y muy dificil de controlar

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 21

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

9.4.- ALCALINIDAD MÉTODO P1/P2

Equipo:

- Medidor de pH (opcional)

- Cápsula de porcelana

- Pipetas graduadas de 1 y 2 cm3.

- Equipo de agitación

- Acido clorhídrico 0.1 N. (Solo para lodos con silicato)

- Solución de hidróxido de sodio 0.1normal

- Solución de cloruro de bario 10%

- Indicador fenolftaleina

- Agua destilada

- Papel pH rango 6-12

este método de titulación fue desarrollado en un intento por superar las limitaciones

del método pf/mf, este también tiene sus limitaciones a continuación se comparan

ventajas y desventajas de ambos métodos.

método ventajas desventajas

pf/mf método tradicional interferencia en la determinación de mf

dos titulaciónes y una los bicarbonatos resultan altos

muestra

p1/p2 elimina interferencias tres titulaciónes y 3 muestras de la determinación

de mf

critica medición caustica

uso de material toxico (bacl2)

Procedimientos:

1.- con una pipeta volumetrica tome 1 cm3 de filtrado y depositelo en la cápsula de

titulación, agregando 25 cm3 de agua destilada en la misma.

2.- con una pipeta volumetrica agregue 2 cm3 de solución de hidróxido de sodio 0.1

normal y agite bien, determine el valor de ph ya sea con tira de papel o potenciometro.

si el ph es de 11.4 o mayor, continue con el procedimiento, si es menor de 11.4

agregue 2 cm3 mas de solución de hidróxido de sodio y continue.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 22

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

3.- Con mucha precaucion agregue 3 cm3 de cloruro de bario, agite y agregue de 2 a

4 gotas de indicador fenolftaleina mientras agita.

4.-Titule inmediatamente la mezcla con ácido clorhídrico 0.02 normal, hasta la primera

desaparicion del color rosa ( o medicion del ph de 8.3 con papel ph o potenciometro )

el color puede reaparecer despues de un corto tiempo, no continue la titulación.

5.- reporte la alcalinidad p1 como la cantidad en cm3 de ácido clorhídrico necesario

para alcanzar el punto final de fenolftaleina.

6.- determine el blanco de alcalinidad p2, omitiendo el filtrado pero repitiendo el

procedimiento para determinar la alcalinidad p1, usando exactamente las mismas

cantidades de agua y reactivos.

7.- reporte la alcalinidad p2 como la cantidad como la cantidad de ácido clorhídrico

necesaria para alcanzar el punto final de fenolftaleina.

8.- el procedimiento descrito intenta reducir la interferencia en el método de

alcalinidad mf/pf y este provee una mejor estimación de las concentraciones de

hidroxilos, carbonatos y bicarbonatos. los cálculos de las concentraciones son valores

teóricos, basados en el equilibro químico de carbonatos.

CALCULOS

SI PI > P2

OH = 340 (P1 - P2) mg/lt

CO3 = 1200 [ Pf - (P1 - P2)] mg/lt

SI P1 < P2

HCO3 = 1220 (P2 - P1) mg/lt

CO3 = 1200 Pf mg/lt

9.5.- CLORUROS

equipo

- cápsula de titulación

- agua destilada.

- indicador cromato de potasio.

- Nitrato de plata 0.028 N.

- Fenolftaleina

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 23

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

- Acido Sulfurico 0.1N

Procedimientos:

1.-ponga 1 ml. de filtrado en la cápsula de titulación agregue 25 ml. de agua destilada

para observar bien el vire.

2.-agregue de 4 a 5 gotas de fenolftaleina, si la muestra cambia a rosa, titule con

ácido sulfúrico 0.1 N, agitando hasta que desaparezca el color

3.-agregue unas 6-8 gotas de indicador de cromato de potasio esta mezcla tomara un

color amarillo.

4.- titule con nitrato de plata 0.028 N ( 1:1000 ), agitando la mezcla hasta que

aparezca un color rojo ladrillo. el gasto obtenido multiplicarlo por 1000 y estos seran

ppm de cloruros en el filtrado del lodo.

9.6.- DUREZA (calcio)

Equipo

- Cápsula de titulación o vaso de precipitados.

- Agua destilada.

- Solución reguladora buffer.

- Solución indicadora Eriocromo Negro T.

- solución de Versenato 1 : 20 epm.

Procedimientos:

1.- para verificar que el agua destilada a utilizar no contiene calcio, ponga

aproximadamente 50 c.c. de agua en un vaso de precipitados y agregue unas gotas

de Eriocromo negro T, si la muestra toma una coloración rosa, es indicativo de que

existe calcio en el agua, agregue titulando con solución tituladora de dureza

(versenato), hasta que aparezca un color azul vivo, no incluya este volumen en los

cálculos

2.- ponga 1 ml. de filtrado en una cápsula de titulación y diluya con 25 cc. de agua

destilada para observar el vire del color.

3.- agregue 3 gotas de solución reguladora buffer ( Hidróxido de amonio ),

4.- agregue 3-4 gotas de solución indicadora Eriocrocromo Negro T dando esta

mezcla una coloración vino.

5.-Titule con solución de versenato 1:20 epm, agitando continuamente hasta obtener

un color azul.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 24

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

CALCULOS.

ppm. de calcio = c.c. gastados x 400, si la sol. 1 : 20 EPM

ppm. de calcio = c.c. gastados x 40, si la sol. 1 : 2 EPM

Calcule la cantidad de Soda ash necesaria para anular el calcio determinado.

2.64339 x PPM DE CALCIO [ Kg. de CARBONATO/ M3 ]

1000

9.7.-PRUEBA DE AZUL DE METILENO ( MBT )

Equipo

- matraz erlenmeyer de 250 cc.

- agua destilada.

- peroxido de hidrogeno ( agua oxigenada al 3 % ).

- ácido sulfúrico 5 n.

- azul de metileno 1 : 0.01 mq.

- papel filtro whatman # 1 o equivalente.

- varilla de vidrio.

- parrilla de calentamiento.

Procedimientos:

1- Ponga 1 ml. de lodo en el Matraz erlenmeyer agregue 10 ml. de agua destilada, 15

ml de agua oxigenada y 0.5 ml. de ácido sulfúrico 5 N. y calentar a ebullición durante

10 min.

2.-A la solución anterior agregue 25 ml. de agua destilada y déjese enfriar.

3.-Titule con azul de metileno, empleando una hoja de papel filtro, y usando de 0.5

en 0.5 c.c. de azul de metileno en la mezcla, agitando 10 seg. y con una varilla de

vidrio, tomar una gota cada vez que agregue 0.5 c.c. y verterla en la hoja de papel

filtro. hasta que aparezca en el borde de la mancha un halo de color azul verdoso.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 25

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

4.-Agite nuevamente el matraz por 2 minutos mas, sin agregar mas azul de metileno y

coloque otra gota en el papel filtro, si el halo es de nuevo evidente, la prueba ha

terminado. si el halo no aparece continue las adiciones de azul de metileno hasta que

se cumpla la norma de los dos minutos. entonces termina la prueba y se anota el

volumen gastado de azul de metileno.

CALCULOS :

capacidad de azul de metileno = c.c. gastados de azul de metileno

[ cm3 / cm3 ] c.c. de lodo de la muestra

contenido equivalente de bentonita [ lb / bbl ] =

5*c.c. gastados de azul de metileno

c.c. de lodo de la muestra

Bentonita Equivalente en Kg/m3= 2.85* Bentonita equivalente lb/bbl

Bentonita Equivalente en Kg/m3=14.25*cc de Azul de Metileno Gastados.

en algunas publicaciones la capacidad de azul de metileno la reportan como MBT,

pero las unidades de esta son cm3 / cm3. alternativamente la capacidad de azul de

metileno puede ser reportada como el contenido equivalente de bentonita, es decir,

cantidad de bentonita en el lodo en [ lb / bbl ]. el contenido equivalente de

bentonita, si bien no es necesariamente igual a la capacidad de intercambio cationico

( cec ), provee un estimado de el total de la capacidad de intercambio cationico de

los sólidos del fluido de perforación.

9.8.- RETORTA

Equipo.

- Retorta completa.

- Grasa lubricante

- Probeta del volumen de la celda.

Procedimientos:

1.- Desarme la retorta y observe si se encuentra en condiciones de ser usada y de ser

necesario cambie la fibra de acero.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 26

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

2- Llene la celda con lodo hasta su nivel máximo, previamente colado en el cedazo

del embudo, coloque la tapa de la celda, dando ligeros golpecitos y girela para que

desaloje las burbujas que se encuentren en el lodo y así hacer una buena

determinación.

3- Proceda a limpiar con un trapo todo el exceso de lodo que quede en el contorno de

la celda y rosca, lubrique y coloque la parte superior de la celda y enrosquela

firmemente de tal manera que no haya fuga.

4.- proceda a colocar el condensador y colocar todo en la chaqueta, cierre la tapa de

la retorta y proceda a conectarla, observe que el foco rojo se encienda.

5.-- proceda a colocar una probeta de 10 ml. en la parte inferior del condensador para

recibir ahi el destilado. el procedimiento termina una vez que el foquito rojo se apague

y se desconecte el equipo.

6- proceda a leer el resultado de la siguiente manera.

% de agua.- es la parte liquida cristalina localizada en la parte inferior de la probeta.

% de sólidos.- es la parte vacía, es decir, la parte superior de la probeta.

9.9.-DETERMINACIÓN DE % ARENA.

Equipo

- Equipo medidor de arena.

- Cedazo # 200 mesh.

- Tapón de hule.

Procedimientos:

1.- proceda a depositar el lodo en el eleutiometro hasta la marca donde se indica

"mud to here" , previamente colado en el cedazo del embudo.

2.- llene con agua el eleutriometro hasta donde indica " water to here " y coloque el

tapón de hule en la parte superior y agitelo.

3.-Vierta el liquido a través del cedazo, lavando con chorro de agua, hasta eliminar

las trazas de lodo y productos químicos que se hayan quedado impregnados en la

arena.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 27

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

4.-invierta el cedazo, coloquelo en el embudo y este en el eleutriometro, lave con

chorro de agua para que la arena caiga espere 10 min y determine cual es el

porcentaje de arena en el lodo, leyendo en la parte inferior del eleutriometro.

9.10.-FILTRADO API.

Equipo

- Filtro prensa Api completo.

- Papel filtro whatman # 50 o 3½”

- Probeta del volumen adecuado.

- Reloj cronometro

Procedimientos:

1.- Asegúrese que todas las partes del filtro estén limpias y de que los empaques no

estén gastados o deformados.

2.- ensamble las piezas de la celda , base, empaque, malla, empaque, papel filtro y

apriete firmemente.

3.- Llene con lodo, previamente colado en el cedazo del embudo hasta 2 cm. abajo

del borde superior de la celda. coloque la tapa y apriétela con el tornillo del marco.

4.- Coloque una probeta graduada del volumen adecuado bajo la descarga de la celda

para recibir el filtrado.

5.- Proceda a cerrar la válvula de relevo y ajuste la presión de trabajo hasta obtener 7

kg/cm2 ( 100 psi), misma que deberá de aplicarse durante 30 min.

6.- Lea el volumen recuperado y repórtelo en ml.

7.-Cierre la válvula del regulador y abra la válvula de descarga y cuando el

manómetro marque 0. saque la celda del marco y desarme la misma, recuperando el

enjarre, enjuáguelo con agua, reporte consistencia, fragilidad y espesor en

milímetros.

9.11.-REOLOGIA.

Equipo

- Viscosímetro rotacional fann 35 o equivalente.

- Termómetro de 0 - 105 ºc ( 32 - 220 ºf ).

Procedimientos:

1.- Determine la temperatura de la muestra, misma que no deberá variar mas de 6ºC

(10ºf ), de la que tenia en el lugar de donde se tomo la misma, y anótela en ºC.

2.- proceda a llenar el vaso de acero inoxidable hasta la marca, con lodo previamente

colado en el cedazo del embudo y colóquelo en la base del viscosímetro, levante la

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 28

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

base lentamente hasta que el nivel del fluido llegue a la marca del rotor, que deberá

estar rotando a 300 rpm. y fijela con el tornillo.

3.- opere el switch para cambiar a la velocidad de 600 rpm, deje que se estabilice y

anote la lectura a 600.

4.- opere el switch para cambiar a la velocidad de 300 rpm, deje que se estabilice y

anote la lectura a 300.

cálculos

viscosidad aparente va = lec. 600 / 2 [ cps. ]

viscosidad plástica vp = lec. 600 - lec, 300 [ cps. ]

punto de cedencia pc = lec. 300 - vp. [ lb/ 100 ft2 ]

9.11.1.-TIXOTROPIA

Equipo

- Viscosimetro rotacional fann 35 o equivalente.

- Termómetro de 0 - 105 ºc ( 32 - 220 ºf ).

- Reloj cronometro.

Procedimientos:

1.- este procedimiento se hace inmediatamente a continuación del anterior, es decir,

una vez que se ha hecho la lectura a 300 rpm se agita nuevamente el fluido a alta

velocidad, operando casi simultáneamente el switch y el selector de velocidades, para

colocar el viscosimetro a 3 rpm y apagarlo.

2.-en aproximadamente 10 segundos después, se acciona el switch para hacer la

lectura de gel inicial, que será el desplazamiento máximo del dial, antes de regresar a

una lectura estable.

3.- proceda a agitar nuevamente el fluido a alta velocidad y a operar casi

simultáneamente el switch y el selector de velocidades, para colocar el viscosimetro a

3 rpm y apagarlo.

4.- espere 10 min. acciones el switch para hacer la lectura de gel a 10 minutos, que

será el desplazamiento máximo del dial, antes de regresar a una lectura estable

determinaciónes

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 29

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Gel. a 0 min. = lectura a 3 rpm [ lb / 100 ft 2 ]

Gel a 10 min. = lectura a 3 rpm [ lb / 100ft 2 ]

9.12.- MAGNESIO

Equipo

- Cápsula de titulación

- Hidróxido de sodio o de potasio 8 N

Procedimientos:

1.- ponga 1 ml de filtrado en la cápsula de titulación y agregue 1 ml. de hidróxido de

sodio o hidróxido de potasio 8N , y mezcle perfectamente.

2.-titular con varsenato 1 : 20 epm , observando que cambie a una coloracion de

color vino a azul registre los ml gastados como b.

3.-registrar en esta como a, la cantidad de versenato gastado en la determinación de

calcio.

calculos

magnesio ppm = ( a - b ) x 243 .

ml de muestra de filtrado

9.13.- DENSIDAD DEL LODO

Equipo

-Balanza para lodos

Procedimientos:

1.-coloque el estuche de la balanza sobre una mesa o superficie nivelada

2.-Abra el estuche y verifique que la balaza este completamente limpia y seca

3.-Lene la copa de la balanza con el fluido hasta el tope y lentamente asentar la tapa

con un movimiento giratorio firme. Parte del fluido será expulsado a través del orificio

en la tapa indicando que el recipiente esta lleno.

4.- Colocar el pulgar sobre el orificio en la cubierta y lavar o limpiar todo el lodo en el

exterior de la balaza.

5.- colocar la balaza sobre el soporte en la caja, el punto de apoyo en forma de

cuchilla encaja en la ranura de la base y el caballete móvil se utiliza para mover el

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 30

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

brazo, el brazo esta en equilibrio cuando la burbuja se encuentra en el centro del

nivel.

6.- La Densidad de la muestra se lee al borde del caballete (Todas las balazas traen

una flecha indicadora para la lectura).

7.- Lavar o limpiar perfectamente la balaza .

9.14.-VISCOSIDAD DE BUDO MARSH

Equipo:

-Embudo Marsh

-Jarra para Viscosidad Marsh

Procedimientos:

1.- Agitar la muestra en el Hamilton Beach por 5 minutos

2.-Cubrir el orificio del embudo con un dedo y llenar el embudo con el lodo agitado a

nivel del lado inferior del tamiz . El lodo deberá vertirse a través del tamiz de malla 12

para asegurarse que el orificio de 3/16 in no será taponado por materiales sólidos de

mayor tamaño.

3.-Quite el dedo y accione el cronometro. Mide el tiempo de llenado de la Jarra para

viscosidad Marsh hasta la marca de 940cm3 (un cuarto de galón)

4.- La viscosidad Marsh se mide en seg/qt

CALIBRACIÓN.

El embudo Marsh es calibrado para un flujo de salida de 946cm 3 (un cuarto de galón)

de agua fresca a una temperatura de 21°C +/- 3°C en 26 +/- 0.5 segundos, como

receptáculo utilice un recipiente graduado.

9.15.-DETERMINACIÓN DEL PH

Equipo:

- Cápsula de titulación.

- Papel pH de rango adecuado ( 7 - 14 )

Procedimientos:

1.-Deposite en la cápsula 1 ml. de filtrado.

2.-Corte una tira de 4 cm. aproximadamente de papel pH y permita se humedezca 3.-

Observe el cambio de color y compare el color obtenido con la carta de colores del

rango empleado, anote el valor encontrado con aproximación hasta de 0.5 de unidad.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 31

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

a pesar de su uso en el campo, este no es un método recomendable para medir el pH,

debido principalmente a que el color de el filtrado, cloruros y químicos disueltos,

causan errores en los valores leídos con el papel pH.

9.16.-DETERMINACIÓN DE ALCALI

Este procedimiento se usa para determinar el porcentaje de Na2O en fluido de

perforación base silicatos. El porcentaje de Na2O será usado para calcular el silicato

total contenido así como para monitorear la proporción de SiO2: Na2O.

Una muestra de fluido base silicatos se pesa en una probeta y se diluye con agua

destilada agregando una pequeña cantidad de indicador (naranja de metilo). La

solución mezclada es entonces la titulada con HCl 0.2N. Todos los materiales que

reaccionan con el ácido son los titulados y son calculados como porcentaje de öxido

de sodio (% de Na2O)

Equipo:

1.- Acido clorhídrico (HCl ) 0.2 Normal

2.- Solución indicadora Naranja de metilo xileno- cianole (de color verde)

3.- Vaso de precipitados de 400ml

4.-Bureta graduada de 500ml

5.-Probeta Graduada de 100ml

*Siga los procedimientos de Laboratorio con protección de ojos cuando manipule

químicos.

Procedimientos:

1.- Filtrar el fluido base silicatos de cualquier material extraño (es condicion necesaria)

2.- Pese con aproximación de 0.1gr. una cantidad suficiente de fluido base silicatos

(4gr para un fluido de perforación que contiene 30% Eco drill TM DM240) en una

probeta.

3.- Agregue 100ml de Agua destilada al fluido base silicato pesado anteriormente y

agite hasta que este completamente mezclado.

4.-Agregue 4 gotas del indicador anaranjado de metilo Xileno cianole, agite la

solución se pondra verde.

5.-Titular con HCl 0.2N hasta un gris claro neutro el que virará a un color púrpura.

6.- Registre el volumen de ácido HCl 0.2N usado.

CALCULO:

V= Vol. De HCl 0.2N usado durante la titulación.

V*0.62/W = % Na2O W= El peso en gramos del fluido base silicatos.

9.17.- DETERMINACIÓN DE SÍLICE

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 32

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

Este procedimiento se usa para determinar el porcentaje de SiO2 en fluido de

perforación base silicatos. El porcentaje de SiO2 será usado para calcular el

contenido total de silicato así como el monitoreo de la relación de SiO 2: Na2O.

Una muestra de fluido base silicatos se pesa en una probeta y se diluye con agua

destilada y una cantidad pequeña de indicador (rojo de metilo). La solución mezclada

es entonces titulada con HCl 2N. Hasta que la solución vira y se queda rojo

Equipo:

1.- Acido clorhídrico (HCl ) 2 Normal

2.- Solución indicadora rojo de metilo (de color naranja)

3.- Vaso de precipitados de 400ml

4.-Bureta graduada de 50ml

5.-Probeta Graduada de 100ml

*para preparar el rojo de metilo :

1gramos de indicador rojo de metilo disuelto en 600ml de metanol. Agruegue 400ml

de agua destilada para hacer 1lt.

*Siga los procedimientos de Laboratorio con protección de ojos cuando manipule

químicos.(se recomienda una mascara oscura al manejar el NaF

Procedimientos:

2.- Pese con aproximación de 0.1gr. una cantidad suficiente de fluido base silicatos

(8gr para un fluido de perforación que contiene 30% Eco drill TM DM240) en una

probeta.

3.- Agregue 100ml de Agua destilada al fluido base silicato pesado anteriormente y

agite hasta que este completamente mezclado.

4.-Agregue 4 gotas del indicador rojo de metilo preparado y agite fuertemente, la

solución se pondrá amarilla.

5.-Titular con HCl 2N hasta un color rojo, mientras agita constantemente

6.- Agregue 5g. De fluoruro de sodio previamente pesado y mezcle fuertemente. El

color volverá al amarillo.

7.- Continúe la titulación después del agregado de fluoruro de sodio. Titular hasta que

el color amarillo desaparece y un color rojizo naranja se desarrolla y queda

permanentemente.

CALCULO:

.

(% Na2O * W)/6.2 = la correción Alcalina (CA)

(V-CA) *3.0 = % SiO2

W

% Na2O= previamente calculado de la titulación de Alcali

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 33

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

V= Volumen en ml de HCl usado durante la titulación.

W= el peso en gramos de fluido base silicatos (muestra)

9.18.-HUMECTACION

Equípo:

- Frasco de vidrio boca ancha con tapa y capacidad de 1000 ml.

- Hamilton Beach.

- Diesel

- Mezcla Alcohol Isopropílico -Xileno

Procedimientos:

1.- Vaciar 350ml de lodo en un frasco de vidrio de 1000ml.

2.- Agitar durante 30 minutos con el Hamilton Beach.

3.-Tirar lodo

4.-Agregar 50ml de Diesel

5.-Agitar y Volver a tirar.

6.- Agregar 50ml de mezcla 50/50

7.- Poner a secar en promedio de 8 hrs.

8.-Observar película formada en el vaso

9.-La humectación se reportará como: Ligero, regular y severo, en base a la película

observada en el cristal.

Ligero: Transparente

Regular: Ligeramente Opaca

Severo: Opaca

9.19.-LUBRICIMETRO

El Lubricímetro, es un instrumento de alta calidad usado para medir la calidad lubricante de

los fluidos de perforación, y provee datos para evaluar el tipo y cantidad de aditivos

lubricantes requeridos para prevenir la tasa de desgaste de las partes mecánicas en sistemas

conocidos de fluidos. La resistencia friccional a la rotación de la sarta de perforación se

denomina torque, y la resistencia friccional para elevar y bajar la sarta de perforación se

denomina arrastre. Se han usado diferentes materiales como aditivos de lodo cuando se

desea mejorar la lubricidad. Ejemplos de tales materiales son: bentonita, grafito, asfalto,

diesel y crudo, mica fina y cáscara de nuez finamente molida. La lubricidad o el arrastre

superficie-superficie de un fluido de perforación es una propiedad de especial importancia en

los pozos de perforación direccionales. La fricción entre la sarta de perforación y el hueco

perforado siempre está presente cuando se perfora un hueco fuera de la verticalidad, y la

mayoría de los pozos perforados desde plataformas fijas off-shore son completados con

huecos desviados.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 34

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

El test de lubricidad, el cual es el más común de los dos ensayos mencionados, mide la

resistencia del fluido (características lubricantes) entre dos superficies móviles de acero

endurecidas a una fuerza de 100 libras. Esto se traslada sobre el fluido intermedio a una

presión de 5000 a 10000 psi. Se presiona un bloque de acero contra un anillo de acero en

rotación y se lee directamente en un dial colocado sobre el brazo de torque la carga aplicada

en plg-lb. El ensayo EP se realiza aplicando una fuerza medida con el brazo de torque a una

copa rotativa sensitiva al torque. Esta operación produce una indicación de la resistencia

fílmica del fluido ensayado.

Coeficiente de Fricción = F/W

Donde,

F: es la fuerza friccional requerida para deslizar las superficies del bloque y del anillo, una a

través de otra a una velocidad dada, y se mide por el número de amperes requeridos para

hacer girar el anillo de ensayo a un número preestablecido de revoluciones por minuto (rpm).

W: es la carga o fuerza con la cual el bloque de ensayo es presionado contra el anillo de

ensayo, a través del brazo de torque.

9.19.1.-TEST DE LUBRICIDAD:

1. Limpie el anillo y el bloque de ensayo con un limpiador en polvo de utilización general que

contenga Clorinol, y enjuague completamente con agua. Antes de comenzar el ensayo,

todas las partes del instrumento y el área de la muestra deberán estar limpias. Esto

incluye la copa de acero inoxidable, la porción expuesta del cojinete o buje, la tuerca de

retención de la copa, el portabloque y la parte inferior del eje.

2. Coloque el anillo para el ensayo de lubricidad sobre el eje principal y, usando una llave

inglesa, asegúrelo con la tuerca de retención del anillo. Asegúrese que el anillo se asiente

encuadrándose sobre los ahuecamientos del eje. Evite tocar el lado exterior del anillo de

ensayo, para evitar la contaminación que provocará resultados incorrectos en el ensayo.

3. Coloque cuidadosamente el bloque de ensayo en el portabloque, con el lado cóncavo

mirando hacia afuera y alinéelo con el anillo de ensayo.

4. Encienda el instrumento y deje que el mismo corra por aproximadamente 15 minutos.

Rote la perilla de control de velocidad hasta que el indicador registre 60 rpm.

5. Después de los 15 minutos, lleve el torque a cero, ajustando la perilla hasta que el registro

de torque sea cero. Corra la unidad durante aproximadamente 5 minutos más y ajuste

nuevamente si fuese necesario.

REVISO: ING. JOSE VALDEZ

RECOPILO: ING. CARMEN ARCOS ZAVALA 35

Calle 2, Lote 9, Manzana 2, Parque Industrial D.E.I.T.,

Anacleto Canabal, Villahermosa, Tabasco, México,

C.P. 86280, R.F.C.QME000424KB1.

Tel. / Fax : (93) 16-8063 / 16-80664 / 37-9292

6. Llene la copa de acero inoxidable con agua desionizada y coloque el apoya copa en un

nivel inferior. Eleve el apoya copa hasta que el anillo esté sumergido y asegurado en su

lugar con el tornillo de mariposa.

7. Posicione el brazo de torque de tal forma que este encaje dentro de la porción cóncava de

la abrazadera del brazo de torque. Gire el ajuste de torque manual en dirección a las

agujas del reloj, hasta que se hayan aplicado 150 plg-lb de torque al bloque de ensayo.

Nunca aplique torque al anillo de ensayo a menos que esté sumergido en un fluido.