Professional Documents

Culture Documents

HC Bholer

Uploaded by

Felipe Romario Hilario QuispeOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

HC Bholer

Uploaded by

Felipe Romario Hilario QuispeCopyright:

Available Formats

INDICE:

INTRODUCCION …………………………………………………………………………………………..2

1) INFORMACION GENERAL DEL ACERO …………………………………………………… 3

DEFINICION DEL ACERO ……………………………………………………………………. 4

ALEACION DEL FIERRO ……………………………………………………………………… 4

ALEACION FIERRO – CARBONO …………………………………………………………… 5

2) ACEROS ALEADOS O ESPECIALES ………………………………………………………... 7

IMPORTANCIA Y LIMITACIONES DE ACEROS AL CARBONO ………………………... 8

ACEEROS ESPECIALES ………………………………………………………………………. 9

EFECTOS DE ELEMENTOS DE ALEACION EN PROPIEDADES MECANICAS ……... 10

3) OPERACIONES DE MECANIZADO …………………………………………………………11

RECTIFICADO …………………………………………………………………………………11

PULIDO ………………………………………….………………………………………………12

4) TRATAMIENTOS TERMICOS ……..…………………………………………………………. 12

HORNO AL VACIO …………………………………………………………………………….. 13

TRATAMIENTOS TERMICOS ………………………………………………………………..13

TRATAMIENTO AL VACIO ……………………………………………………………….….. 14

PRINCIPIOS DE TRATAMIENTOS TERMICOS ……………………………………….…..14

ATOMO, ELEMENTO, RED DE CRISTALES ………………………………………….……14

RED CRISTALINA DEL HIERRO PURO ……………………………………………………. 15

RED CRISTALINA DE ALEACIONES FERROSAS ……………………………………….16

PROCESOS TERMICOS SUPERFICIALES ……………………………………………..……18

TEMPLE SUPERFICIAL ………………………………………………………………….……. 19

OTROS TRATAMIENTOS ESPECIALES SUPERFICIALES ………………………………20

REVENIDO PVD ……..………………………………………………………………… 20

BORURACION ……..…………………………………………………………………..22

CROMADO ……..………………………………………………………………………22

CROMATADO ……..…………………………………………………………………... 22

ALUMINIZADO ……..…………………………………………………………………. 22

SILICIURACION ……..………………………………………………………………... 23

CROMIZACION ……..………………………………………………………………… 23

REVENIDO AL VAPOR ……..……………………………….……………………….. 23

FOSFATACION TRATAMIENTO AL OXALATO …..……………………………..23

5) DISEÑOS DE HERRAMIENTAS ……..…………………………………………………………24

TOLERANCIA DE MECANIZADO ……..………………………………………………...26

REFERENCIAS ……..………………………………………………..……………………………………27

INFORME ACEROS BOHLER 1

ACEROS BOHLER

VOESTALPINE

INTRODUCCION:

Toda la información recopilada en este informe ha sido extraida de diversos informes de

la propia empresaBOHLER y basada en el viaje de visita que se realizo en la empresa

BOHLER PERU en la ciudad de lima.

Esta es una gran empresa austriaca especializada en la producción de herramientas de acero

y piezas forjadas especiales. Esta compañía Se formó en 1991 como resultado de una fusión

entre el paraestatal austriaco bohler y Uddeholms AB de Suecia. La compañía tiene centros

de producción en varias partes del mundo, a partir de 2008 es una subsidiaria de propiedad

absoluta de voestalpine.

BREVE HISTORIA

Böhler-Uddeholm cotizó en la Bolsa de Viena entre el 10 de abril de 1995 y el 5 de

septiembre de 2008. En abril de 2007, voestalpine AG realizó una oferta de compra por

Böhler-Uddeholm. La oferta fue aceptada por la mayoría de los accionistas en junio de ese

año. voestalpine completó una venta forzosa de los accionistas restantes de Böhler-

Uddeholm en septiembre de 2008 para obtener el control completo. Las antiguas divisiones

Böhler-Uddeholm "Precision Strip" y "Welding Consumables" se transfirieron a otras

divisiones dentro del grupo voestalpine. Las restantes divisiones de "Forjado" de "Metales

de alto rendimiento" se fusionaron y se convirtieron en la quinta división, "Special Steel",

de voestalpine AG.

MISION Y VISION DE ACEROS BOHLER:

La misión y visión de esta compañía nos expuesta por ellos mismos nos hace comprender

un poco mas de su compromiso en su pagina principal podemos encontrar:

“Los aceros especiales son una parte fundamental de nuestro mundo moderno. Continuarán

formando la base para el éxito económico y la innovación en muchos sectores importantes

de la industria en el futuro, integrados como componentes o sirviendo como

herramientas. BÖHLER es uno de los motores y pioneros de este progreso.

Durante generaciones, BÖHLER ha sido sinónimo mundial de aceros especiales de la más

alta calidad. Y detrás de este éxito siempre han estado personas que estaban dispuestas a

recorrer la distancia. Somos una empresa en la que todos tenemos su papel y sus

responsabilidades. Lo que nos motiva es nuestra visión compartida. Lo que nos conecta es

nuestra misión. Lo que nos une son nuestros valores compartidos.”

INFORME ACEROS BOHLER 2

INFORMACION GENERAL DEL ACERO

Aceros bohler nos brinda información de su trabajo a través de esto nos da una

explicación del elemento tratado en esta empresa que es el acero.

Aunque la producción y utilización del hierro se inició en Egipto, y Asia Menor

desde hace 2000 años antes de Cristo, el acero, siendo el más versátil de los

materiales ferrosos, se ha mantenido como el más importante a pesar de la

existencia de una gran cantidad de materiales que le hacen competencia. La

posición dominante que ocupa el acero es el resultado de las innumerables

variaciones en su propiedades que se obtienen a través de los diferentes

contenidos de carbono sumados a los elementos de aleación en combinación con

adecuados procesos de colada y procesamiento. Por esta razón el acero es

utilizado en prácticamente todos los campos técnicos ajustando sus propiedades y

proceso de obtención a los requerimientos propios de los diferentes procesos

industriales. Los aceros especiales representan un grupo de materiales, el cual es

de particular importancia en la tecnología avanzada de procesos.

Como uno de los líderes mundiales en la fabricación de aceros especiales y con

más de 120 años de experiencia, BOEHLER posee el know-how y las más

modernas facilidades para la obtención de aceros especiales de renombre mundial

por su alto nivel de calidad. Nuestra meta y a la vez nuestro orgullo, es ofrecer

soluciones óptimas para la producción económica de productos de alta calidad a

través de una estrecha y eficiente cooperación entre los técnicos en aceros

especiales de BOEHLER y los especialistas en desarrollo, diseño, compras y

procesos de nuestros clientes. Sabemos muy bien que el desempeño y

confiabilidad de las plantas de producción, así como la calidad de los productos

obtenidos dependen en gran medida de las herramientas y componentes

empleados en los procesos de manufactura.

INFORME ACEROS BOHLER 3

1.-DEFINICION DEL ACERO

De acuerdo con la euronorma 20, el término acero se utiliza para materiales

ferrosos que generalmente son aptos para conformación en caliente y que

contienen - con excepción de algunas calidades de alto cromo-carbono en una

cantidad de máximo 2%.

Según la composición química se distingue entre:

• aceros no aleados (aceros al carbono)

• aceros aleados.

Dependiendo de sus propiedades, estos últimos pueden seguir siendo

agrupados en:

• aceros base

• aceros de calidad

• aceros especiales

Con algunas contadas excepciones, los aceros especiales están destinados a

recibir tratamiento térmico. Por esto es de gran importancia un tratamiento térmico

apropiado y ajustado a la aplicación exacta de la herramienta.

ALEACION DEL FIERRO

La adición de carbono en el fierro es suficiente para formar acero; sin embargo,

el término acero es genérico y cubre un intervalo enorme de composiciones

complejas; en realidad, los aceros son aleaciones Fierro – Carbono y otros

elementos. Hay tres grupos principales de elementos aleantes: los que forman

soluciones sólidas intersticiales, los que forman soluciones sólidas

sustitucionales y los que son inmiscibles en la red cristalina de Fierro.

Los aceros comerciales siempre contienen una gran cantidad de los dos

tipos de elementos aleantes, algunos añadidos intencional mente y otros no,

pero que entran en la producción y procesamiento del acero. Los elementos

indeseables, por ejemplo el nitrógeno del aire, el azufre del coque, el fósforo y

el arsénico de los minerales y el hidrógeno, son comunes a los aceros.

Otros elementos pueden provenir de la chatarra, por ejemplo, el cobre, el

cinc y el antimonio.

En general, muchos otros se añaden como aleantes para distintos

propósitos.

INFORME ACEROS BOHLER 4

ALEACIONES FIERRO CARBONO:

Una razón importante para estudiar el sistema Fierro – Carbono es la gran

activad de conocimientos empíricos que se han acumulado durante casi 4 000

años, no es suficiente para obtener un entendimiento básico de estas

aleaciones. Este es el sistema de aleaciones más estudiado y, sin embargo, es

el que presenta el mayor número de problemas sin resolver; aunque ha habido

grandes avances en el conocimiento cuantitativo, por ejemplo, de los

diagramas de fase, de la cristalografía de las transformaciones y de las

propiedades mecánicas, muchas veces hay que limitarse a explicaciones

cualitativas de la estructura y de las propiedades de las aleaciones férreas.

Todas las posibles aleaciones Hierro - Carbono y sus “formas” con la

temperatura están representadas en lo que se llamael “Diagrama de Equilibrio de

Fases Sistema “Hierro Carbono”. (Ver gráfico). Con la porción del Diagrama

hasta 6,67% en peso del carbono.

Los aceros son el grupo de aleaciones más importante usado por la humanidad

desde el año 2 000 AC hasta el presente. El Fierro y los aceros constituyen más

del 80% en peso de todas las aleaciones que se usan, a causa de ser uno de los

elemento más abundante en la corteza terrestre.

Las formas alotrópicas de Fierro permiten la formación de una gran variedad de

microestructuras, es decir, se pueden lograr muchas propiedades físicas

diferentes. Por ejemplo la resistencia de los aceros puede variar entre 200 y 2

000 Mpa con ductilidad adecuada.

En este diagrama vemos lo siguiente. El punto de fusión del hierro puro (0% C)

es 1535º C y luego que se agrega carbono disminuye el punto de fusión de la

aleación hasta llegar a 1130º C cuando contiene 4.26% Carbono y luego

con mayor cantidad de carbono vuelve a subir el punto de fusión. Por esa razón

ese punto mínimo se llama “eutéctico” del griego “fácilfusión” y es muy importante

para poder licuar el metal y verterlo en moldes.

INFORME ACEROS BOHLER 5

INFORME ACEROS BOHLER 6

2.-ACEROS ALEADOS O ESPECIALES:

En la visita que se realizó la planta en la ciudad de Lima se pudo apreciar la

gama de productos (ACEROS ALEADOS) que ofrecía BOHLER. Esto se da pues

cada elemento aleante proporciona distintas propiedades al acero y este a su vez

se vera

Por las limitaciones del acero al carbono y definida por requerimiento de cada

cliente.

INFORME ACEROS BOHLER 7

IMPORTANCIA Y LIMITACIONES DE LOS ACEROS AL CARBONO.

Los aceros al carbono constituyen el más importante grupo de materiales

utilizados en la ingeniería y en la industria. De hecho las

propiedades mecánicas de esos aceros simplemente al carbono, sin ningún

elemento de aleación, y en la mayoría de los casos también sin ningún

tratamiento térmico, so suficientes para atender la mayoría de las aplicaciones

prácticas. Como se sabe, los estados normales de utilización de estos materiales

son el fundido y el trabajado. Las piezas fundidas requieren genera mente un

tratamiento térmico de recocido o normalizado para alivio de las tensiones

originadas en la solidificación y para homogeneización de la microes tructura. El

acero trabajado por forja, laminación, estiramiento, trefilación es utilizado

directamente en la forma de perfiles obtenidos a través de esos procesos,

sin necesidad de tratamientos térmicos complejos, a no ser en los casos de

trabajo final en frío, cuando es necesario eliminar el efecto de endurecimiento.

Por otra parte, en secciones pequeñas, los aceros al carbono pueden,

dentro de ciertos límites, ser enfriados a velocidades que sean suficiente para

producir algunas de las posibles distribuciones de cementita en la ferrita,

inclusive la

formación de la martensita. Se sabe que, para cada tipo particular

de distribución de carburos, el contenido de carbono es el principal factor

de influencia en la dureza y en la resistencia mecánica del acero. Manteniéndose

constante el contenido de carbono, la resistencia aumenta a medida que

aumenta la finura de la dispersión de carburos, al paso que la ductilidad y

propiedades semejantes disminuyen. Para la misma dureza, por otro lado, la

distribución del tipo esferoidal posee mayor tenacidad que la estructura laminar.

En resumen, pequeñas secciones de acero al carbono pueden de hecho ser

sometidas a tratamientos térmicos tales que pueden producir excelentes

propiedades a temperatura ambiente. Tabla 5

INFORME ACEROS BOHLER 8

ACEROS ESPECIALES:

Se da el nombre de aceros especiales a los aceros

que además de los cinco elementos: carbono,

silicio, manganeso, fósforo y azufre, contienen

también cantidades relativamente

importantes de otros elementos como el

cromo, níquel, molibdeno, etc., que sirven para

mejorar alguna de sus características

fundamentales.

También puede considerarse aceros

aleados los que contienen alguno de los

cuatro elementos diferentes del carbono

que antes hemos citado, en mayor cantidad

que los porcentajes que normalmente

suelen contener los aceros al

carbono, y cuyos límites superiores suelen

ser generalmente los siguientes:

Si=0.50%; Mn=0.90%; P=0.100% y S=0.100%, estos son aceros especiales.

En un sentido más amplio, los aceros especiales pueden contener hasta el

50% de elementos de aleación.

Los elementos de aleación que más frecuentemente suelen utilizarse para la

fabricación de aceros aleados son: níquel, manganeso, cromo,

vanadio,wolframio, molibdeno, cobalto, silicio, cobre, titanio, circonio, plomo,

Selenio, aluminio, boro y Niobio.

La influencia que ejercen esos elementos es muy variada, y, empleados en

proporciones convenientes, se obtienen aceros con ciertas características que,

en cambio, no se pueden alcanzar con los aceros ordinarios al carbono.

Utilizando aceros especiales es posible fabricar piezas de gran espesor, con

resistencias muy elevadas en el interior de las mismas. En elementos de

máquinas y motores se llegan a alcanzar grandes durezas con gran tenacidad.

Es posible fabricar mecanismos que mantengan elevadas resistencias,

aún a altas temperaturas. Hay aceros inoxidables que sirven para fabricar

elementos

decorativos, piezas de maquinas y herramientas, que resisten perfectamente a

la acción de los agentes corrosivos.

Es posible preparar troqueles de formas muy complicadas que no se deformen

ni agrieten en el temple, etc.

• La tendencia que tienen ciertos elementos a disolverse en la ferrita o

formar soluciones sólidas con el hierro alfa.

• La tendencia que en cambio tienen otros a formar carburos.

• La influencia de los elementos de aleación en los diagramas de equilibrio de los

INFORME ACEROS BOHLER 9

aceros, elevación o descenso de las temperaturas críticas de los diagramas de

equilibrio y las temperaturas Ac y Ar correspondientes a calentamientos y

enfriamientos relativamente lentos, modificaciones en el contenido de carbono

del acero eutectoide,

• Tendencia a ensanchar o disminuir los campos austeníticos o ferríticos

correspondientes a los diagramas de equilibrio, y otras influencias también

relacionadas con el diagrama hierro-carbono, como la tendencia a grafitizar el

carbono, a modificar el tamaño del grano, etc.

EFECTOS DE LOS ELEMENTOS DE ALEACION: PROPIEDADES MECANICAS:

La introducción de otros elementos de aleación se hace cuando se desea uno o

varios de los siguientes efectos:

a. Aumentar la dureza y la resistencia mecánica

b. Conferir resistencia uniforme a través de toda la sección en piezas de grandes

dimensiones.

c. Disminuir el peso (consecuencia del aumento de la resistencia) de modo

de reducir la inercia de una parte en movimiento o reducir la carga

muerta en un vehículo o en una estructura.

d. Conferir resistencia a la corrosión.

e. Aumentar la resistencia al calor.

f. Aumentar la resistencia al desgaste.

g. Aumentar la capacidad de corte.

h. Mejorar las propiedades eléctricas y magnéticas.

Los tres primeros requisitos son alcanzados porque los elementos de aleación

aumentan la resistencia de la ferrita y forman además otros carburos, además

del Fe3C, los cuales modifican el tamaño y la distribución de las partículas

existentes de Fe3C, contribuyendo a mejorar la resistencia del acero sobre todo

en secciones que, si se tratase de aceros al carbono común, difícilmente

tendrían la resistencia alterada.

Generalmente ese aumento de la resistencia es conseguido por adición de uno o

varios elementos en contenidos relativamente bajos, no sobrepasando su suma

el valor de 5%. En esas condiciones, los principios fundamentales de los tratamientos

térmicos permanecen, porque aunque la presencia de nuevos elementos de

aleación obligue a un ajuste en las temperaturas de los tratamientos, la

transformación de la austenita y las estructuras resultantes son las mismas que

ocurren en los aceros al carbono.

La obtención de otras características de (d) a (h) requiere la adición de los

elementos de aleación en contenidos más elevados, produciéndose

alteraciones más profundas en la ferrita, además de resultar carburos más

complejos. En este caso, los tratamientos térmicos también deben ser

modificados para facilitar muchas veces la formación de los carburos

INFORME ACEROS BOHLER 10

especiales.

Los aceros altamente aleados son más difíciles de fabricar y de

tratar térmicamente de modo que son muy dispendiosos, incluso porque

algunos de los elementos de aleación utilizados son relativamente raros.

Tendencia de la distribución de los elementos de aleación en los aceros

recocidos Como se sabe, en los aceros recocidos, los dos microconstituyentes

esenciales son:

• Ferrita, esto disueltos o carburos especiales conteniendo fierro y

elementos de aleación.es, fierro alfa conteniendo elementos disueltos.

• Carburo, esencialmente cementita o carburo de fierro conteniendo

elementos

3.- OPERACIONES DE MECANIZADO:

TORNEADO, CEPILLADO, PERFORADO, FRESADO CORTE CON SIERRA:

La mayoría de herramientas y componentes son sometidas a operaciones de

mecanizado (torneado, cepillado, perforado, fresado, corte con sierra) durante el

proceso de su fabricación. Por razones económicas, la buena maquinabilidad de

los materiales reviste gran importancia. El resultado de una operación de

mecanizado depende de las influencias producidas por el efecto combinado de

herramienta acabado superficial de la pieza, conformación de viruta y fuerza de

corte. En general, la maquinabilidad disminuye a medida que aumenta la

resistencia del material de mecanizado, máquina, refrigerante y de la pieza.

Los criterios principales para la evaluación de la maquinabilidad son: desgaste

de la herramienta, trabajado. Igualmente, materiales de resistencia similar pueden

presentar una maquinabilidad diferente debido a distintas configuraciones

estructurales. Los aceros con bajo contenido de carbono (P.ej. aceros de

cementación) muestran una tendencia a estirarse como resultado de su baja

resistencia y requieren tratamiento especiales (en estado BG o BF según DIN

17210). Los aceros para tratamiento térmico se mecanizan tanto en estado

recocido como en estado templado y revenido. Los aceros con alto contenido de

carbono, P.ej. aceros de herramienta y aceros rápidos se mecanizan casi

exclusivamente en estado recocido. A pesar de su baja resistencia, los aceros

austeníticos pertenecen a un grupo de materiales difíciles de mecanizar debido a

su tendencia a endurecerse durante el trabajo. Aparte de los aceros rápidos, los

carburos metálicos o ciertos materiales cerámicos para corte son los más

utilizados para la fabricación de herramientas.

RECTIFICADO

El éxito del rectificado, esta influenciado en gran medida por el tipode rueda de

rectificado (tipo de abrasivo, dureza, tipo de grano y tipo de adherente) y por el

INFORME ACEROS BOHLER 11

modo de operación así como por los medios de refrigeración.

Se recomienda seguir estrictamente las instrucciones de los fabricantes de los

abrasivos y solicitar su asistencia técnica cuando sea necesario.

En el caso particular de piezas templadas, existe el riesgo de dañarlas con una

operación de rectificado inapropiado.

PULIDO

El pulido pertenece también al grupo de operaciones de mecanizado.

Dependiendo del valor de rugosidad superficial obtenible, se distingue netre

prepulido (Ra aprox. 0.1 hasta 0.5 µm) y pulido fino (Ra aprox. 0.001 hasta o.01

µm).

Para este trabajo se utilizan abrasivos comunes como pastas de diamante de

diferente grano en combinación con herramientas de pulido de distinta dureza

(fieltro, madera, metal).

La polibilidad depende principalmente de las propiedades del material y de las

condiciones de tratamiento térmico. En general, los materiales duros son más

fáciles de pulir que los blandos. Los materaiales homogéneos tienen mejor

polibidad que los matriales con estrcuturas compuestas por diferentes

constituyentes de alta dureza (P.ej. tipos de acero con carburos extraduros).

4.- TRATAMIENTOS TERMICOS:

Los servicios de tratamientos térmicos en BOLHER PERU son procesos bien

controlados pues se preocupan en la calidad de sus productos. Esto es posible

pues BOHLER posee el primer HORNO AL VACIO de todo el Perú este horno

optimiza de una manera exponencial la eficiencia de los tratamientos térmicos.

INFORME ACEROS BOHLER 12

PRESENTACION DEL HORNO

Bohler presento el primer horno al vacio del país en su pagina de la siguiente

forma:” voestalpine High Performance Metals del Perú S.A., con los mejores

aceros del mundo BÖHLER y con más de 50 años en el mercado peruano, se

mantiene a la vanguardia en todo lo referente a tratamientos térmicos de aceros

especiales. Ahora sumada a nuestra experiencia, contamos con el primer

servicio comercial de Horno al Vacío de alta tecnología del país, el cual nos

permitirá brindar la atención y calidad de servicio de nivel mundial a todos

nuestros clientes.”

HORNO AL VACIO:

Estos tipos de hornos son totalmente automáticos, están construidos con doble

carcasa para permitir la circulación de agua que sirve como aislante de

temperatura entre la zona caliente y el exterior. En el interior del horno (zona

caliente) se encuentra la unidad de calefacción constituida por resistencias de

grafito y también están alojadas las boquillas que permitirán direccionar el

nitrógeno como medio de enfriamiento.

La unidad de vacío la constituyen 2 bombas que pueden producir vacío, de hasta

1×10-5 Bar, con lo cual se asegura la existencia de poco o casi nada de aire en el

interior del horno y por consiguiente evitar la oxidación de las piezas durante el

calentamiento. Por medio del procesador se determinan todas las etapas del

proceso desde la purga del horno hasta el enfriamiento final. El acabado de las

piezas que son procesadas en este tipo de hornos es brillante y limpio. En este

tipo de hornos generalmente se recocen y se templan aceros grado herramienta,

además se pueden realizar procesos especiales como envejecidos brillantes y

otros. La temperatura máxima de este tipo de hornos es de 1280°C.

TRATAMIENTOS TERMICOS:

El término tratamiento térmico describe un proceso en el cual una herramienta o

parte de una herramienta se somete intencionalmente a una secuencia específica

de tiempo - temperatura. En algunos casos, la pieza puede ser sometida

adicionalmente a otras influencias químicas y/o físicas.

El objetivo del tratamiento térmico es conferirle a la pieza propiedades requeridas

para procesos de transformación posteriores o para su aplicación final.

Un proceso de tratamiento térmico puede provocar transformaciones de los

constituyentes estructurales sin modificar la composición química promedio del

material. Al final del tratamiento térmico, los componentes estructurales pueden

estar en equilibrio (por ejemplo la ferrita + carburos después del recocido) o no

(por ejemplo la martensita después del temple). El tratamiento térmico también

INFORME ACEROS BOHLER 13

puede causar cambios en el tamaño, forma o distribución de los componentes

estructurales sin cambiar el tipo constituyente (por ejemplo en el recocido).

También es posible cambiar el contenido de ciertos estructurales en la zona

superficial (por ejemplo en el caso de la cementación), o cambiar la intensidad y

distribución de las tensiones internas (por ejemplo en un proceso de

distensionado).

Para el éxito de un tratamiento térmico es de vital importancia respetar las

temperaturas de tratamiento específicas. Por esta razón, es necesario que los

talleres de tratamiento térmico posean equipos confiables y precisos para la

medición y control de la temperatura.

TRATAMIENTO AL VACIO:

voestalpine High Performance Metals es uno de los principales proveedores a

nivel mundial de servicios de tratamiento térmico de la más alta calidad, con una

red global de 40 plantas en 30 países y más de 100 hornos al vacío en

operación. Siendo el proceso completamente reproducible y parametrizable en

cualquier horno al vacío, garantizamos el mejor tratamiento de toda la gama de

aceros para herramientas y en aceros rápidos comercializados y producidos por el

Grupo voestalpine. Nuestros ejecutivos comerciales y departamento técnico

gustosos atenderán sus consultas.

Estos tratamientos térmicos se basan en muchos principios explicados por un

informe hecho por la empresa.

PRINCIPIOS DE TRATAMIENTOS TERMICOS

LA ESTRUCTURA EN RED DE LOS ELEMENTOS METALICOS.

ATOMO, ELEMENTO, RED DE CRISTALES

Los elementos químicos construyen bloques de todo tipo de materia. Las

fracciones más pequeñas de estos elementos se denominan átomos. Ciertas

áreas con una distribución ordenada de átomos (estructura cristalina) se

denominan cristales. Los materiales utilizados en las aplicaciones técnicas se

componen de una gran número de pequeñas cristalizaciones o granos de

diferente orientación. El diámetro de estos granos es denominado tamaño del

grano. Los granos similares están separados por las llamadas uniones de grano

y los diferentes, por las interfaces. El término fase se emplea para micro áreas

química y físicamente uniformes dentro de una estructura metálica. Defectos en

la red, p.ej. desviaciones de la apropiada configuración geométrica como

dislocaciones o espacios vacíos, también pueden ocurrir al interior de los granos.

INFORME ACEROS BOHLER 14

LA RED CRISTALINA DEL HIERRO PURO

Dependiendo de la temperatura, la red de cristales de hierro puro- el mayor

componente de los aceros puede ser cúbica centrada (hierro a) o cúbica

centrada a la cara (hierro ?). En una unidad de hierro a, los átomos se ubican en

las esquinas y en el centro del cubo. En el hierro? hay átomos en las caras del

cubo adicionalmente a aquellos ubicados en las esquinas pero no se encuentran

átomos en el centro.

Por la mayor densidad de los átomos en el hierro γ, la transformación de hierro α

en hierro γ (ocurre a 911°C), está acompañada de una reducción de volumen en

aprox. 1%. Aparte de éste repentino cambio en el volumen, el parámetro de la

red (= largo de un lado del cubo) y el volumen específico, se incrementan a

medida que aumenta la temperatura. Este fenómeno se llama dilatación térmica.

La retransformación en una red cúbica centrada (hierro d) ocurre a los 1392°C.

En el punto de fusión las vibraciones atómicas alcanzan un estado en donde la

red cúbica se desintegra y se obtiene un estado líquido desordenado.

La red de hierro γ también se puede representar como una red tetragonal

centrada en el espacio. Entonces, la transformación de γ y α puede ser

imaginada como un cambio de la red tetragonal en dirección vertical con una

simultánea elongación en sentido horizontal. Este proceso requiere solamente de

un pequeño cambio de los átomos y de la transformación de la red. Por esta

razón, esto ocurre no solamente con un enfriamiento lento sino también con

enfriamiento rápido.

INFORME ACEROS BOHLER 15

LA RED CRISTALINA DE LAS ALEACIONES FERROSAS.

El hierro puro se usa muy escasamente en aplicaciones prácticas. En el caso del

acero, se añaden otros elementos para formar cristales de solución sólida o

compuestos.

En los cristales de solución sólida los átomos de hierro en la red atómica de los

granos de hierro pueden ser sustituidos por otros elementos (soluciones sólidas

de sustitución, por ejemplo como cromo o níquel). Estos últimos también pueden

ser dispersos entre átomos de hierro(soluciones sólidas intercaladas- por

ejemplo carbono, nitrógeno o boro).

En las soluciones sólidas, pueden ocurrir ambos tipos de dispersión atómica la

una al lado de la otra.

Si los átomos cambian de lugar predominantemente en una direccón, éste

fenómeno se llama difusión. Debido a su tamaño, éste fenómeno sucede

principalmente con átomos del tipo C que con átomos del tipo B. La difusión

también se ve favorecida por defectos en la red, así como por las altas

temperaturas. Además, se requiere una cierta cantidad de tiempo para que la

difusián ocurra.

Si la disolución de un elementos no sigue siendo pislbe, se formarán nuevos

compuestos, por ejemplo, nuevas fases. En el caso del carbono forman el

compuesto Fe3C(carburo de hierro=cementita). Los carburos se depositan a lo

largo de las fronteras del grano o al interior de los granos de ferrita. Ciertos

elementos, por ejemplo se habla de mezclas (Fe + Fe3C y Fe+Pb

respectivamente).

En el hierro γ se puede disolver hasta apróximadamente un 2% de carbono. La

solubilidad del hierro α es prácticamente cero a temperatura ambiente. En el

caso de un enfriamiento rápido, el carbono no tiene posibilidad de escapar de la

red por medio de la difusión y se impide la precipitación de los carburos. La

deformación tetragonal resultante conduce a tensiones internas (tensiones de la

red) y ésta es la razón de la alta dureza de la martensita. Esta deformación de la

red puede ser expresada por la relación CM=am. CM crece fuértemente con el

aumento del contenido de carbono mientras aM disminuye ligeramente.

INFORME ACEROS BOHLER 16

Las condiciones de enfriamiento que no conducen a la formación brusca de

martensita sobresaturada de carbono, ni a la formación de perlita provocan la

formación de bainita. Si éste tipo de estructura se forma a altas temperaturas,

ella se asemejará a la perlita, quien se produce bajo condiciones cercanas al

equilibrio. A más bajas temperaturas, la bainita se asemeja a la martensita. En el

primer caso se habla de bainita superior y en el segundo de bainita inferior. Los

mecanismos de formación de esta mezcla de ferrita y carburos no han sido

aclarados aún y las opiniones de los expertos difieren una de otra.

INFORME ACEROS BOHLER 17

PROCESOS DE TRATAMIENTOS TERMICOS SUPERFICIAL.

Sometiéndola a un tratamiento adecuado, la superficie de herramientas y

componentes puede asumir propiedades químicas, físicas o mecánicas que no

posee el material básico. En los materiales que se componen de una capa

superficial y una base, la función de una capa superficial es resistir varias formas

de ataque. La función de la base es contrarrestar las formas de ataque. La

función de la base es contrarestar las tensiones mecánicas y prevenir el daño de

la capa superficial. La escogencia del tipo de tratamiento superficial más

adecuado debe determinarse en concordancia con el tipo de tensión

predominante. También es importante considerar la interacción entre el material

base y el tratamiento superficial.

Dado que los diferentes tratamientos superficiales se llevan a cabo a diferentes

temperaturas, debe tenerse en cuenta que el material base respectivo no sea

influenciado negativamente por la temperatura del tratamiento superficial. Ya que

actualmente existe un gran numero de diferentes métodos de tratamiento

superficial, únicamente se describirán los más importantes a continuación.

INFORME ACEROS BOHLER 18

TEMPLE SUPERFICIAL

En el temple superficial, el proceso de endurecimiento se limita únicamente a la

capa superficial de la pieza. Según el tipo de calentamiento, se distingue entre

temple por inducción (calentamiento por corrientes inducidas de Foucault

producidas por los campos electromagnéticos alternantes de una corriente que

pasa por un inductor de temple por llama calentamiento) y (calentamiento por

medio de mecheros).

En este proceso, únicamente una capa superficial muy delgada se lleva en la

temperatura de austenización y se templa por medio de un enfriamiento

inmediato, normalmente en auga, soluciones acuosas o emulsiones de aceite.

Por el corto tiempo de calentamiento, las temperaturas de temple son

normalmente 30 - 100°C más altas que en las operaciones convencionales de

temple y revenido. Dependiendo del tipo de acero (usualmente se trata de aceros

para tratamiento térmico especialmente aptos para temple superficial) y del

contenido de carbono, es posible obtener una dureza superficial de 50 a 65 HC.

La profundidad del temple (Aprox. 1 - 15 - mm) depende del contenido de

elementos de aleación y de las condiciones de calentamiento y temple (velocidad

de alimentación y tamaño de la llama o frecuencia). Las propiedades del núcleo

no cambian. Ellas dependen de la composición química, del tamaño de la pieza y

del proceso de tratamiento térmico aplicado (usualmente temple y revenido).

Dependiendo de la disosición del equipo de calentamiento y enfriamiento en

relación a la pieza, se hace la distinción entre temple en posición fija (temple

superficial completo, temple de la camisa) - y temple progresivo (temple en

linea)- en el que la pieza se desplaza en dirección longitudinal a los equipos de

calentamiento y enfriamiento quienes se encuentran dispuestos inmediatamente

uno después del otro y en los que solo se trata una parte de la superficie a la

vez.

INFORME ACEROS BOHLER 19

OTROS PROCESOS ESPECIALES DE TRATAMIENTO SUPERFICIAL.

Revestimiento CVD En este proceso, se depositan químicamente partículas

sólidas de una mezcla de gases (CVD =chemical vapour deposition) mediante el

suministro de energía térmica y de radiación. Dependiendo de la composición de

la mezcla de gases, estas partículas sólidas consisten de óxidos, nitruros o

carburos con microdureza entre 200 y 300 HV. Para herramientas y partes de

desgaste, los revestimientos de nitruros y carburos han mostrado los mejores

resultados.

La aplicacion de recubrimientos sucede a aprox, 1000°C y dura varias horas.

Estos recubrimientod CVD (3- 10 µ m) se distinguen por una excelente

resistencia a la oxidación y a la corrosión. También poseen una altisíma dureza

pero esto los hacefrágiles y sensibles a la ruptura. Por esta razón, es necesario

asegurar un buen efecto de soporte mediante una suficiente dureza en el

material base.

El recubrimiento CVD ha ganado particular importancia en el sector de los

carburos sintetizados.

Este proceso se aplica también en aceros de herramienta y aceros ráidos. Como

la aplicación de los recubrimientos sucede por encima de la temperatura de

revenido del material base, el proceso de recubrimiento debe ser seguido por un

nuevo tratamiento térmico al vacío. De esta manera, la dureza necesaria del

material a recubrir, es decir el efecto de soporte, puede ser garantizado.

Con el ánimo de evitarinfluencias negativas en el material base (P.ej. formación

de grano grueso durante el recubrimiento), la temperatura debe ajustarse a la

temperatura de temple.

Revestimiento PVD

El proceso de PVD (PVD=physical vapour deposition) se distingue por un

multitud de varioaciones características del proceso. Dentro de los procesos que

ocurren al vacío, se puede encontrar la deposición de vapores, la pulverización

catódica y el revestimiento por iones. Todos estos procesos pueden efectuarse

en atmósferas diferentemente reactivas y pueden precipitar metales y

compuestos que les hace apropiados para una amplia gama deaplicaciones.

En herramientas, los mejores resultados se han obtenido con el recubrimiento

por iones en atmósferas reactivas activadas. Este proceso se utiliza

principalmente para el recubrimiento con nitruro de titanio.

INFORME ACEROS BOHLER 20

Ya que la temperatura de recubrimiento se ubica normalmente entre la

temperatura ambiente y los 500°C, las

INFORME ACEROS BOHLER 21

Boruración

La boruración puede realizarse el polvos, baño de sales o gas. Los mejores

resultados se han obtenido con pastas y polvos. Las temperaturas de tratamiento

se encuentran principalmente en el rango entre 800 y 1050°C y el tratamiento

dura normalmente entre 1 y 12 horas. Las capas boruradas que se producen

durante este proceso (FeB, Fe2B) son muy duras y poseen excelentes

propiedades de adherencia. Estas capas pueden ser expuestas a muy altas

tensiones térmicas. Esto permite que piezas ya boruradas reciban tratamiento

térmico para mejorar la resistencia del núcleo. Debe tenerse precaución de que

la temperatura de temple se ubique por debajo de la temperatura eutéctica de

1149°C en el sistema hierro - boro.

Cromado

Se hace la distinción entre cromado brillante, cromado opaco, cromado negro y

cromado duro. Antes de recibir cromado duro, las piezas deben estar

adecuadamente tratadas y con mecanizado final. Las temperaturas de

tratamiento se encuentran normalmente entre 50 y 70°C. La dura capa de

cromado - normalmente de 0,005 - 0,05mm para tensiones de impacto y de

compresión, y de 0,10 - 0,15mm para la mas alta resistencia al desgaste- mejora

la resistencia al desgaste, las propiedades antifricción, la dureza superficial y y la

resistencia a la corrosión.

Durante el cromado duro, se presenta una liberación de hidrógeno que involucra

el riesgo de una fragilización del material por la difusión de este elemento. Es por

esta razón que las piezas tratadas deben ser sometidas a varias horas de

recocido a temperaturas entre 150 y 170°C para reducir la fragilidad de la capa

de cromo duro y del material base. Cromatado

El cromo se difunde a aprox. 950°C de la fase gaseosa en la superficie del

material y produce una capa superficial con caracteristicas mejoradas de

resistencia a la corrosión en estado húmedo y de resistencia al descascarillado

que no puede ser removida por medios mecánicos.

Aluminizado

Este proceso se realiza de manera similar al cromado. La resistencia a la

corrosión y al descascarillado se mejora por el aumento del contenido de

aluminio en la capa superficial de las piezas tratadas. El aluminio se utiliza

principalmente en la industria aeroespacial para el recubrimiento de partes en

turbinas de jets en las que la temperatura puede alcanzar los 1050°C.

INFORME ACEROS BOHLER 22

Siliciuración.

la difusión de Si en la superficie de una pieza se realiza con el ánimo de mejorar

la resistencia a la oxidación. Este proceso se utiliza muy raramente por separado

y normalmente se lleva a cabo en combinación con otros tratamientos.

Cromización

A una temperatura de aprox. 1050°C el cromo se difunde de la fase gaseosa en

la superficie de la pieza. Durante el proceso de temple siguiente, éste cromo

difundido se combina co el carbono del acero para formar una capa de carburo

de cromo resistente al desgaste. El espesor más apropiado de ésta capa se

comprende entre 0,01 y0,05 mm. Las propiedades de este revestimiento son

similares a las que se obtienen con el cromado duro.

Revenido al vapor

El revenido al vapor consiste en tratar las herramientas de acero rápido en una

atmósfera de vapora aprox. 500°C después del rectificado final. A ésta

temperatura, el vapor se separa y se logra la presencia de oxígeno en una forma

fuertemente activa. Esto conduce a la formación de una capa de óxido muy

delgada sobre la superficie de la herramienta que mejora su resistencia al

desgaste.

Sulfuración

La sulfuración se realiza en baño de sales. La capa superficial de la pieza se

enriquece simultáneamente con azufre, nitrógeno y carbono. La capa de sulfuros

metálicos que se forma mejora las propiedades antifricción de la pieza.

Fosfatación, tratamiento al oxalato

También es posible depositar sobre la superficie de un acero recubrimientos de

fosfato provenientes de soluciones acuosas que contienen ácido fosf´rico. Estos

recubrimientos ofrecen una protección temporal contra la corrosión, mejoran el

coeficiente de fricción, son una buena base de adherencia para la aplicación de

revestimientos orgánicos (lacas, grasas, aceites) y tienen un efecto de

aislamiento eléctrico.

Para las superficies de aceros finos en las que es imposible obtener adecuado

recubrimiento de fosfato (por el elevado contenido de elementos de aleación), es

INFORME ACEROS BOHLER 23

posible obtener el mismo efecto por medio de un tratamiento al oxalato.

5.- DISEÑO DE HERRAMIENTAS:

En aceros BOHLER hacen tratamientos térmicos tanto a piezas particulares como

a herramientas y cualquier tipo de elementos metálicos como pernos.

Para evitar daños en las piezas causados por fisuras o fracturas durante su

proceso de manufactura (particularmente durante el tratamiento térmico) o durante

el servicio, deben seguirse algunas reglas desde el diseño del componente o la

herramienta:

• Evitar transiciones agudas entre las diferentes secciones transversales por medio

de biselados o redondeo de esquinas. De ser necesario, la forma final de la pieza

debe obtenerse solo después de la operación de temple (P.ej. por rectificado).

• Siempre que sea posible, los componentes deben tener forma simétrica.

• De ser posible, deben considerarse perforaciones o rebajados adicionales para

obtener una distribución mas uniforme de la masa.

• Todas las esquinas, ángulos, bordes, aristas, rebordes, salientes, etc, deben ser

diseñados con el máximo radio posible.

• Deben evitarse todas las muescas o entalladuras. De ser necesario, se pueden

diseñar las herramientas en dos partes para evitar áreas de alta sensibilidad a

las fracturas. Las ranuras de torneado y rectificado así como los sellos

profundos tienen el mismo efecto que las muescas.

• En caso de elevadas presiones internas, las herramientas deben diseñarse en

múltiples partes (herramientas reforzadas).

INFORME ACEROS BOHLER 24

DESFAVORABLE FAVORABLE

INFORME ACEROS BOHLER 25

TOLERANCIAS DE MECANIZADO:

TOLERANCIAS DE MECANIZADO Es necesario contar con suficientes tolerancias

de mecanización sobre la dimensión final para estar seguros de que todas las

imperfecciones superficiales (P.ej. descarburización, carburización, fisuras,

fracturas, oxidación superficial, cascarilla, etc.) puedan ser satisfactoriamente

eliminadas.

Ejemplo de una orden de trabajo :

Tamaño final : 100 mm de diámetro

Tolerancia de mecanizado : 6 mm

Tamaño nominal :106 mm con tolerancia permitida de + 1.5/0.3 mm,

Pej. dimensión máxima =107,5mm dimensión mínima=105.7 mm

La tolerancia de mecanizado tiene en cuenta la tolerancia admisible que garantiza

(después de la remosión de una capa uniforme de material por todos los lados del

material bruto) que al alcanzarse la dimensión final, la superficie de la pieza se

encuentre libre de defectos de producción o del material, aún en el caso de

desviaciones negativas de la dimensión nominal.

Los componentes pre maquinados requieren también de pequeñas tolerancias de

mecanizado mientras que piezas con mecanizado final no requieren ninguna

(excepto cuando después de la producción sigue un tratamiento térmico y en tal

caso, debe contemplarse una tolerancia para rectificado y pulido).

Para información más detallada sobre las tolerancias de mecanizado y tolerancias

admisibles en las barras de acero BOEHLER (barras laminadas o forjadas; IBO

ECOMAX = barras premaquinadas y prerectificadas; placas rectificadas a

precisión), favor referirse a nuestro catálogo especifico. Dentro de lo posible deben

observarse las siguientes sobremedidas en relación con los diámetros de las

piezas a fabricar:

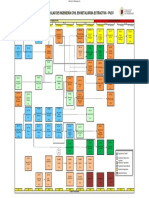

INFORME ACEROS BOHLER 26

REFERENCIAS:

http://www.bohlerperu.com/images/article/Informacion_general_del_acero.pdf

(WEB)

docplayer.es/11311635-Universidad-nacional-mayor-san-marcos-aceros-bohler-del-

peru-s-a.html (WEB)

http://www.bohlerperu.com/es/purchasing-department-189.php (WEB)

http://especialidadestermicas-mx.com/horno-de-vacio (WEB)

www.voestalpine.com/highperformancemetals/peru (WEB)

INFORME ACEROS BOHLER 27

You might also like

- Soldadura TIG ArequipaDocument5 pagesSoldadura TIG ArequipaFelipe Romario Hilario QuispeNo ratings yet

- 5to Practica de Soldadura 1Document4 pages5to Practica de Soldadura 1Felipe Romario Hilario QuispeNo ratings yet

- 2da Practica de SoldaduraDocument4 pages2da Practica de SoldaduraFelipe Romario Hilario QuispeNo ratings yet

- El proceso FASTMET fue desarrollado en los años 90 por varios actores clave de la industria para crear un proceso de fabricación de hierro más rentable para combatir el aumento de los precios del gas natural que impulsó unDocument3 pagesEl proceso FASTMET fue desarrollado en los años 90 por varios actores clave de la industria para crear un proceso de fabricación de hierro más rentable para combatir el aumento de los precios del gas natural que impulsó unFelipe Romario Hilario QuispeNo ratings yet

- jx4sc Yw9a8Document2 pagesjx4sc Yw9a8Felipe Romario Hilario QuispeNo ratings yet

- 6ta Practica de Soldadura 1Document6 pages6ta Practica de Soldadura 1Felipe Romario Hilario QuispeNo ratings yet

- TornoDocument3 pagesTornoFelipe Romario Hilario QuispeNo ratings yet

- Asignar tareas a empleados para ahorrar tiempo con el método húngaroDocument1 pageAsignar tareas a empleados para ahorrar tiempo con el método húngaroFelipe Romario Hilario QuispeNo ratings yet

- Análisis de Falla Por FatigaDocument104 pagesAnálisis de Falla Por Fatigacarlos_sun_ec100% (4)

- 6 Teoria de La DualidadDocument22 pages6 Teoria de La DualidadFelipe Romario Hilario QuispeNo ratings yet

- 10 Modelos de Optimización de RedesDocument25 pages10 Modelos de Optimización de RedesFelipe Romario Hilario QuispeNo ratings yet

- Tema5 FatigaDocument39 pagesTema5 FatigaJhonny AlvarezNo ratings yet

- Pyro 2008Document109 pagesPyro 2008Alejandro A GuerreroNo ratings yet

- Organizacion1 PDFDocument1 pageOrganizacion1 PDFFelipe Romario Hilario QuispeNo ratings yet

- Practica 8Document6 pagesPractica 8Felipe Romario Hilario QuispeNo ratings yet

- Problemas7 Hornos2 PDFDocument9 pagesProblemas7 Hornos2 PDFFelipe Romario Hilario QuispeNo ratings yet

- Velocidad de Corrosion Acero Al CR - NiDocument46 pagesVelocidad de Corrosion Acero Al CR - NiFelipe Romario Hilario Quispe100% (1)

- Austenizacion en Aceros DeformadosDocument5 pagesAustenizacion en Aceros DeformadosFelipe Romario Hilario QuispeNo ratings yet

- Ensayo de La Gota de EvansDocument4 pagesEnsayo de La Gota de EvansAlvaRo AyalaNo ratings yet

- Lecho de Plomo 2018Document2 pagesLecho de Plomo 2018Felipe Romario Hilario QuispeNo ratings yet

- Efecto del revenido en las propiedades mecánicas de acerosDocument16 pagesEfecto del revenido en las propiedades mecánicas de acerosrober1411No ratings yet

- CAP9 RevenidoDocument70 pagesCAP9 RevenidoFelipe Romario Hilario QuispeNo ratings yet

- Tratamientos térmicos engranajes cónicosDocument3 pagesTratamientos térmicos engranajes cónicosOliver Herrera Acebedo100% (8)

- Contrato de Jairo AmparoDocument7 pagesContrato de Jairo AmparoAlba MonrroyNo ratings yet

- Malla IMDocument1 pageMalla IMAshley JacksonNo ratings yet

- Microbiología Final - Cat1Document220 pagesMicrobiología Final - Cat1Bárbara MaiaNo ratings yet

- La caída de Madrid durante la cuarentenaDocument589 pagesLa caída de Madrid durante la cuarentenaCesar ArellanoNo ratings yet

- Resumen de Comunicaciones CientíficasDocument1 pageResumen de Comunicaciones Científicasana merida martinNo ratings yet

- Original Deshidratacion HipernatremicaDocument13 pagesOriginal Deshidratacion HipernatremicaJuampyVillaNo ratings yet

- Presentation Cta Render eDocument53 pagesPresentation Cta Render eGustavo E Aguilar E100% (1)

- Sesión 1 y 2Document46 pagesSesión 1 y 2Brian AriasNo ratings yet

- Mapas, continentes y climaDocument16 pagesMapas, continentes y climaancelmo777No ratings yet

- IPE 2000 La Reforma IncompletaDocument975 pagesIPE 2000 La Reforma IncompletaCecilia Condori RiosNo ratings yet

- Reflejos Patologicos 453062 Downloable 2449240Document26 pagesReflejos Patologicos 453062 Downloable 2449240Arlethe OrtegaNo ratings yet

- FO PGI PETS 07.01 Permiso Espacios ConfinadosDocument2 pagesFO PGI PETS 07.01 Permiso Espacios Confinadosxxx08xxxNo ratings yet

- Tabla de NicDocument1 pageTabla de NicDiana PriceNo ratings yet

- 3 Tiempo de ConcentraciónDocument9 pages3 Tiempo de ConcentraciónKike J MoralesNo ratings yet

- AuriculoterapiaDocument31 pagesAuriculoterapiaDaniela Dvanderbild83% (12)

- Densidad de PulpDocument232 pagesDensidad de PulpTravis BradyNo ratings yet

- Calculo flujo calor tuberia aceroDocument4 pagesCalculo flujo calor tuberia aceroJuly AnaclerioNo ratings yet

- TAREA ACADÉMICA 01 - Grupo 1Document16 pagesTAREA ACADÉMICA 01 - Grupo 1Sandra SembreraNo ratings yet

- Catalogo+Mi SwacoDocument41 pagesCatalogo+Mi SwacoM G C100% (1)

- VALENCIANO PLAZA, José Luis - Educación PlásticaDocument317 pagesVALENCIANO PLAZA, José Luis - Educación PlásticaJonatan Lubo100% (1)

- Cuerdas y NudosDocument9 pagesCuerdas y NudosJuan RojasNo ratings yet

- Imprimir Cronologia-1Document4 pagesImprimir Cronologia-1Ashley PazNo ratings yet

- Manual básico de control fiscalDocument31 pagesManual básico de control fiscalBrayan PortillaNo ratings yet

- 5 Datos Curiosos Del TitanicDocument1 page5 Datos Curiosos Del TitanicGina Paola Pardo MendozaNo ratings yet

- Trabajo de Bienes Nacionales Contabilidad GubernamentalDocument8 pagesTrabajo de Bienes Nacionales Contabilidad GubernamentalYureisi CedeñoNo ratings yet

- MecatronicaDocument99 pagesMecatronicaDanniTubii MezaNo ratings yet

- Entrega 2 Planificación de AbordajeDocument4 pagesEntrega 2 Planificación de AbordajeSilvana Alejandra SanhuezaNo ratings yet

- Cuestionario de Tabla PeriodicaDocument11 pagesCuestionario de Tabla PeriodicaWendy RodriguezNo ratings yet

- Silabo de Cultura Emprendedora y ProductivaDocument6 pagesSilabo de Cultura Emprendedora y ProductivaPepe LucketyNo ratings yet