Professional Documents

Culture Documents

Falla por corrosión en tuberías de caldera

Uploaded by

RSR_2K5364Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Falla por corrosión en tuberías de caldera

Uploaded by

RSR_2K5364Copyright:

Available Formats

Scientia et Technica Año XIII, No 36, Septiembre de 2007. Universidad Tecnológica de Pereira.

ISSN 0122-1701 897

ANALISIS DE LA FALLA POR AGRIETAMIENTO EXPERIMENTADA EN TUBERÍAS

DEL EVAPORADOR DE UNA CALDERA ACUATUBULAR

RESUMEN EDGAR ESPEJO

En una caldera acuatubular perteneciente a una planta generadora de

Ingeniero Mecánico, M. Ing.

electricidad, se presentó un recurrente fenómeno de agrietamiento en tubos del

Profesor Asistente

generador de vapor en la zona de los codos alrededor de las mirillas del hogar,

Universidad Nacional de Colombia

el cual llevó a la fuga de vapor y paradas no programadas de mantenimiento.

Sede Bogotá D.C.

Para encontrar la causa del problema se analizaron en laboratorio una serie de

eespejom@unal.edu.co

tubos fallados y otros retirados de zonas similares de la caldera, llevándose a

cabo estudios de composición química, metalografía, fractografía y

microanálisis EDS sobre las muestras obtenidas, encontrándose que el JUAN CARLOS MARTINEZ

agrietamiento se produjo por SCC el cual a su vez nucleo en picaduras de

corrosión formadas en el lado de aguas. Las picaduras eran bastante severas en Ingeniero Mecánico.

la zona del codo de las tuberías y en menor proporción y profundidad se Analista de Falla

encontraron en zonas rectas, indicando ello que los esfuerzos residuales Universidad Nacional de Colombia

producto de la deformación plástica acentuaron el problema pero no fueron la Sede Bogotá D.C.

causa raíz. Como conclusión del estudio se determinó que la causa raíz de falla jcmartinezro@unal.edu.co

más probable, fue la utilización durante la construcción de la caldera de

tuberías cuya dureza era superior a lo recomendado por el código ASME.

PALABRAS CLAVES: Análisis de fallas, caldera acuatubular, corrosión por

picadura, SCC, tubería.

ABSTRACT

In an aquatubular steam boiler belonging to an electric power plant, a recurrent

cracking phenomenon was presented in tubes of the generator of vapor in the

area of the elbows around the peepholes of furnace boiler, that it caused vapor

lost and maintenance stops not programmed. To find the cause of the problem

they were analyzed in laboratory a series of failed tubes and other retired of

similar areas of the boiler, being carried out studies of chemical composition,

metalography, fractography and EDS microanalysis on the obtained samples.

The failure mechanism was SCC from pitting corrosion in water side tubes. The

pittings were quite severe in the area of the elbows of the tubes and in smaller

proportion and depth they were in not deformed areas, indicating that the

residual stress product of the plastic deformation accentuated the problem but

they were not the root cause. As conclusion of the study was determined that the

more probable root cause, was the use during the construction of the boiler of

pipes whose hardness values was bigger to that recommended by the ASME

code.

KEYWORDS: Aquatubular Steam Boiler, failure analysis, pitting corrosion,

SCC, tube.

1. INTRODUCCIÓN alimentación y del combustible, esto para detectar

posibles degradaciones de los tubos por

De acuerdo a la literatura especializada y a análisis de sobretemperatura, identificar especies químicas

falla llevados a cabo en diferentes partes del mundo [1, 2 corrosivas o corroborar materiales. Las calderas al ser

y 3], los modos de falla comunes en tuberías de caldera recipientes a presión deben construirse bajo normas

acuatubulares son fractura por creep, fatiga térmica o especializadas, de las cuales las generadas por la ASME

sobrecalentamiento de corta duración, así como la son las más frecuentemente utilizadas en nuestro medio.

corrosión por picadura o generalizada tanto desde el lado

de aguas como de fuegos. Para determinar el mecanismo El caso del que se ocupa el presente trabajo corresponde

de falla que se presente en un determinado caso, se al de una central termoeléctrica a carbón, donde se

recomienda llevar acabo análisis metalográficos, de presentaron fallas recurrentes en una caldera acuatubular

composición química de residuos de corrosión o que alimenta una turbina de 165 MW, consistentes en

depósitos si los hay y de composición del agua de agrietamientos en algunos tubos del evaporador,

Fecha de Recepción: Marzo 23 del 2007

Fecha de Aceptación: Agosto 23 del 2007

898 Scientia et Technica Año XIII, No 36, Septiembre de 2007. Universidad Tecnológica de Pereira.

específicamente en las zonas dobladas de los mismos 2. DESARROLLO EXPERIMENTAL

alrededor de las mirillas del hogar, figura 1, la falla en

algunos casos no solo involucró a los tubos agrietados, En el laboratorio se analizaron dos tubos agrietados, el

sino también tubos adyacentes que fueron erosionados primero generó falla a los cuatro años de servicio y el

por los chorros de vapor que emanaron de las grietas, segundo a los seis, además se estudiaron otros ocho tubos

figura 2. La caldera lleva operando a la fecha ocho años y extraídos de las mismas zonas de falla (mirillas), sobre

los problemas de agrietamiento comenzaron su aparición los cuales se hicieron los siguientes análisis.

a los cuatro; los tubos que han fallado han sido

reemplazados en paradas no programadas del generador 2.1 Inspección Visual y Fractografía

con los sobre costos propios de esta situación, por lo cual

se inició el estudio que es este trabajo se resume, cuyos Los agrietamientos se presentaron en la zona doblada de

objetivos fueron el determinar el mecanismo de falla de los tubos alrededor de las mirillas, cuyas superficies de

los tubos, su causa raíz y generar las recomendaciones grietas son intergranulares, figura 3. El interior de las

necesarias para minimizar la recurrencia de la falla en el tuberías en las zonas agrietadas y en las zonas dobladas

futuro. de aquellas tuberías no agrietadas, presentó picaduras por

corrosión, las cuales también se encontraron en zonas no

dobladas, pero en menor densidad y profundidad, figura

Mirilla Tubo doblado 4.

Escape

Figura 1. Tubo doblado alrededor de mirilla que presentó

agrietamiento y escape de vapor.

Erosión

Figura 3. Superficie intergranular de grieta. 7X.

Picaduras

Agrietamiento

Tubo doblado

Figura 2. Tubo erosionado por escape de vapor

proveniente de un tubo adyacente agrietado.

Para tal efecto se llevaron acabo estudios de composición Grieta

química, metalografía, fractografía, dureza y

microanálisis EDS sobre las zonas falladas de algunos de

los tubos suministrados y en zonas similares de otros

tubos, lográndose determinar el mecanismo de falla y

establecer su causa raíz en un problema de fabricación Figura 4. Interior de tubería agrietada con picaduras por

siderúrgico de los tubos, lo cual se describe a corrosión.

continuación.

Scientia et Technica Año XIII, No 36, Septiembre 2007. Universidad Tecnológica de Pereira. 899

2.2 Metalografía 2.4 Durezas

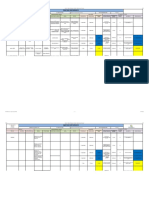

El material de los tubos en sección metalográfica muestra Se tomaron lecturas de dureza en escala Rockwell B en el

una estructura ferrito – perlítica sin signos de material de los tubos, tanto en las zonas dobladas que

degradación estructural por temperatura (como fueron las que experimentaron los agrietamientos y las

globulización o grafitización) y se evidencia que desde picaduras como en zonas rectas, encontrándose los

las picaduras emanan grietas de naturaleza intergranular, promedios que se detallan en la tabla 2.

como las que generaron los escapes de vapor, figuras 5 y

6.

Grieta

Picaduras

Figura 5. Sección metalográfica de tubería agrietada.

Nital 2%. 50X. Figura 7. Espectro EDS obtenido de productos de la

corrosión presentes en el interior de una picadura.

Grieta O Si Mn Fe

21,4 1,15 0,6 77,01

Tabla 1. Composición química en porcentaje en peso del

espectro de la figura 7.

Picadura Zona recta 90,4

Zona doblada 95

Tabla 2. Durezas promedio en escala Rockwell B de uno

de los tubos agrietados.

2.5 Composición Química del Acero de los Tubos

Figura 6. Picadura por corrosión de la cual emana una

grieta intergranular. Nital 2%. 200X. En un espectrómetro de emisión se midió la composición

química del acero de los tubos, donde se encontró que se

2.3 Composición EDS de Residuos de la Corrosión trata de un acero de bajo carbono no aleado, tabla 3.

En microscopio electrónico se utilizó una sonda EDS C S P Mn Si

para determinar la composición química elemental de los

productos de la corrosión presentes en el interior de las 0,128 0,004 0,013 0,93 0,16

picaduras, encontrándose principalmente oxígeno e

hierro, de lo que se puede deducir que las picaduras son

Tabla 3. Composición química del acero de los tubos.

producto del ataque del oxígeno disuelto en el agua. En la

figura 7 y en la tabla 1 se encuentra el espectro EDS y la

composición obtenida.

900 Scientia et Technica Año XIII, No 36, Septiembre de 2007. Universidad Tecnológica de Pereira.

3. OPERACIÓN Y NORMAS DE REFERENCIA calidad siderúrgico de los tubos, que los dejó con una

dureza superior a lo admitido por el código ASME,

La caldera en general debe cumplir con los haciéndolos más susceptibles a las corrosión por

requerimientos de diseño y material que estipula el picaduras de oxigeno. A lo anterior contribuyó el hecho

ASME Boiler and Pressure Vessel Code y con los de operar la caldera durante los primeros años de

lineamientos de fabricación, doblado y tratamiento servicio, con un contenido de oxígeno disuelto en el agua

térmico que para tuberías da el código ASME B31.1 de alimentación ligeramente por encima del límite

Power Piping. recomendado por ASME.

El material usado para la tubería fallada fue el SA-210- 5. CONCLUSIONES Y RECOMENDACIONES

A1, del cual el código ASME establece una dureza

máxima de 79 Rockwell B. El mecanismo de falla por agrietamiento de los tubos fue

SCC, el cual nucleo en picaduras previas de corrosión por

ASME recomienda que en el tratamiento de aguas de oxígeno disuelto en el agua de alimentación.

alimentación de la caldera se llegue a un contenido de

oxigeno disuelto menor a 7 ppb; los análisis de aguas a la La causa raíz de falla se ubicó en un estado de dureza de

entrada de la caldera mostraron en promedio un los tubos superior a lo especificado por el código ASME.

contenido de oxígeno disuelto de 9,4 ppb durante los

primeros tres años de servicio, pero posteriormente se A la causa raíz contribuyó el hecho de operar la caldera

mejoró el tratamiento bajando los contenidos a 3,8 ppb en con un contenido de oxígeno disuelto en el agua de

promedio, lo que se mantiene hasta la actualidad. alimentación, superior a lo sugerido por ASME.

4. ANÁLISIS DE RESULTADOS A la empresa operadora de la caldera se le recomendó

reemplazar en paradas programadas todos los tubos de la

La naturaleza intergranular de las grietas encontradas, el zona de mirillas, ya que son susceptibles de presentar el

hecho de ser múltiples y el tipo de carga que mismo problema, de lo cual a la fecha se han

experimentan los tubos, lleva a concluir que el reemplazado cerca del 50% de los tubos.

mecanismo de agrietamiento predominante es el SCC

(Stress Corrosion Cracking), el cual se genera una vez la También producto del análisis se recomendó en paradas

concentración de esfuerzo de las picaduras producto del programadas inspeccionar por técnicas no destructivas,

ataque del oxígeno disuelto en el agua, alcanza el valor zonas rectas de las tuberías pertenecientes a las mismas

necesario para generarlo. coladas de las falladas, ya que aunque no han presentado

agrietamientos a la fecha, el hecho de tener un material

La composición química del acero de los tubos cumple de dureza superior a lo estipulado por el código, aumenta

con los requerimientos de la norma SA-210-A1, sin el riesgo de tener en evolución picaduras por oxígeno que

embargo, tanto en la zona doblada como en la recta se puedan a futuro desembocar en agrietamientos.

nota que la dureza es superior a lo estipulado, esta

situación puede explicar el origen de las picaduras, ya 6. BIBLIOGRAFÍA

que el mayor valor de la dureza del acero del tubo

respecto a la norma, implica que tiene un mayor valor de [1] D.R.H. Jones, Failure Analysis Case Studies II.

esfuerzos residuales provenientes de fabricación, lo cual Netherlands: Elsevier, 2001, Chapters 5 and 6.

es sabido favorece la corrosión por picadura. Las [2] ASM International, Handbook of Case Histories in

picaduras es lógico que se acentúen en la zona doblada, Failure Analysis, 1st ed., vol. 1. Metals Park Ohio:

ya que allí hay un mayor valor de esfuerzos residuales, ASM, 1992, Part 2.

sin embargo, no por ello se puede achacar la causa raíz [3] ASM International, ASM Handbook Volume 11:

del problema a una posible deficiencia en el tratamiento Failure Analysis and Prevention. Metals Park Ohio:

térmico postdoblado de los tubos, debido a que las zonas ASM, 2002, pp. 747-898.

rectas de los mismos también presentan picaduras.

El hecho que durante los tres primeros años de operación

de la caldera el contenido de oxígeno disuelto en el agua

de alimentación, estuvo en promedio ligeramente por

encima de lo recomendado por ASME, hace de esto un

factor contribuyente a la falla, ya que altos contenidos de

oxígeno disuelto en el agua de alimentación son

susceptibles de generar corrosión por picadura.

Así pues se concluye que la causa raíz del problema de

agrietamiento, se debe a una deficiencia en el control de

You might also like

- Universidad Tecnológica Del Estado de Zacateca6Document10 pagesUniversidad Tecnológica Del Estado de Zacateca6Ismael Alexis Maldonado GonzalezNo ratings yet

- Estudi ArDocument7 pagesEstudi ArSergio Parra BasurtoNo ratings yet

- Mecanismo de Falla de Los Tubos Del Sobrecalentador de Una Caldera AcuotubularDocument6 pagesMecanismo de Falla de Los Tubos Del Sobrecalentador de Una Caldera Acuotubularhector arguelloNo ratings yet

- Analisis de Fallas en TuberiasDocument146 pagesAnalisis de Fallas en Tuberiascardicampo100% (2)

- Corrosión causó fallas en 3 casos de materialesDocument5 pagesCorrosión causó fallas en 3 casos de materialesDavid Padilla CisnerosNo ratings yet

- Contaminacion CalderaDocument4 pagesContaminacion CalderaLuis Angel Cuevas OrtegaNo ratings yet

- AbocardadoDocument6 pagesAbocardadoAlejandro RodriguezNo ratings yet

- Analisis de Causa Raiz de Falla en Un Tubo de Cobre ExpoDocument18 pagesAnalisis de Causa Raiz de Falla en Un Tubo de Cobre ExpoJeanzhito SweetNo ratings yet

- Laboratorio 2 - Deterioro de Los MaterialesDocument13 pagesLaboratorio 2 - Deterioro de Los MaterialesELOY HUAMAN QUISPENo ratings yet

- Trabajo Congreso ININ - SUTIN 2012 Julio Cesar Zenteo Suarez Rev1Document5 pagesTrabajo Congreso ININ - SUTIN 2012 Julio Cesar Zenteo Suarez Rev1julio cesarNo ratings yet

- Mobin2008 en EsDocument6 pagesMobin2008 en EsSebastián MoraNo ratings yet

- Casos de CorrosionDocument27 pagesCasos de CorrosionLeticiaNo ratings yet

- Listas de Contenidos Disponibles en Sciencedirect: Información Del ArtículoDocument14 pagesListas de Contenidos Disponibles en Sciencedirect: Información Del ArtículoJuan Pablo AceroNo ratings yet

- Corrosión Por PicadurasDocument13 pagesCorrosión Por PicadurasDayvis Torres LárezNo ratings yet

- Corrosion Espacios ConfinadosDocument5 pagesCorrosion Espacios ConfinadosLaura Emilia Garcia100% (1)

- Casos de CorrosionDocument13 pagesCasos de CorrosionEmily PazNo ratings yet

- Causas de Fallas Calderas IndustrialesDocument11 pagesCausas de Fallas Calderas Industrialesraul queroNo ratings yet

- Laboratorio #1 (Caso Propuesto)Document4 pagesLaboratorio #1 (Caso Propuesto)Mayte Olenka Miranda BandaNo ratings yet

- Analisis de FallasDocument25 pagesAnalisis de FallasFrancesca AhumadaNo ratings yet

- Casos Prácticos Ingeniería de MaterialesDocument5 pagesCasos Prácticos Ingeniería de MaterialesreformasmramirezNo ratings yet

- Paper MetologíaDocument7 pagesPaper MetologíaYoser Rios RoldanNo ratings yet

- Tarea Corro 2Document7 pagesTarea Corro 2John Vallejos QuispeNo ratings yet

- OllasDocument4 pagesOllasMeyer de la Cruz100% (1)

- Análisis de la corrosión de una tubería de acero inoxidable en una planta de conservasDocument10 pagesAnálisis de la corrosión de una tubería de acero inoxidable en una planta de conservasCarlos Alexander Natividad CespedesNo ratings yet

- Causas corrosión tubería acero galvanizadoDocument7 pagesCausas corrosión tubería acero galvanizadoneguos720No ratings yet

- Inwestigaciéi: Corrosion Y Protección de ArmadurasDocument9 pagesInwestigaciéi: Corrosion Y Protección de ArmadurasBeatriz SánchezNo ratings yet

- Exposición FallaDocument14 pagesExposición FallasegundosoporteNo ratings yet

- Replicas MetalograficasDocument9 pagesReplicas MetalograficasLuis René Galdos RománNo ratings yet

- Análisis de fallas en tubería de calderas de generadores de vaporDocument122 pagesAnálisis de fallas en tubería de calderas de generadores de vaporjaphet perez villamilNo ratings yet

- Articulo Falla en Cadenas PDFDocument3 pagesArticulo Falla en Cadenas PDFDillan Stwart Quintero ParraNo ratings yet

- Practica4 Corrosion Proceso EspontaneoDocument12 pagesPractica4 Corrosion Proceso EspontaneoDiego Villanueva0% (1)

- Fallas en ICDocument25 pagesFallas en ICFrancesca AhumadaNo ratings yet

- Corrosión en Tuberías de Línea y de Revestimiento de Pozos Del Campo Geotérmico de Cerro Prieto, BCDocument9 pagesCorrosión en Tuberías de Línea y de Revestimiento de Pozos Del Campo Geotérmico de Cerro Prieto, BCHector CachoNo ratings yet

- Corrosion Del CobreDocument5 pagesCorrosion Del CobreCynthia GuerraNo ratings yet

- Corrosion Bajo TensionDocument9 pagesCorrosion Bajo TensionEliamnyNo ratings yet

- Falla en Tubo de CalderaDocument16 pagesFalla en Tubo de CalderaJuan Ignacio GonzálezNo ratings yet

- Fallas tuberíasDocument7 pagesFallas tuberíasamilcarNo ratings yet

- Integridad de Equipos (1.1.1)Document5 pagesIntegridad de Equipos (1.1.1)Einner jaimesNo ratings yet

- FallasDocument6 pagesFallasEduardo Jose Flores SaavedraNo ratings yet

- Fallas Por CorrosionDocument7 pagesFallas Por Corrosionzaraygalindo1No ratings yet

- Deterioro por corrosión en tubería de aguaDocument5 pagesDeterioro por corrosión en tubería de aguaJohn Vallejos QuispeNo ratings yet

- Práctica 8 IDMDocument4 pagesPráctica 8 IDMLuis Daniel Ortega FragosoNo ratings yet

- Fragilización Por H+Document66 pagesFragilización Por H+EstefaníaNo ratings yet

- 004 - Corrosión Ambiente Marino Acero Galvanizado y Acero Galvanizado PintadoDocument8 pages004 - Corrosión Ambiente Marino Acero Galvanizado y Acero Galvanizado PintadoGary MartinNo ratings yet

- Electric - Arc - Spray - Coatings - For - The - Naval - Industry (S)Document9 pagesElectric - Arc - Spray - Coatings - For - The - Naval - Industry (S)Javier DanzingerNo ratings yet

- Ruptura Por Tensiones TermicasDocument12 pagesRuptura Por Tensiones TermicasGamaliel Sanchez GomezNo ratings yet

- Informe GondiDocument9 pagesInforme GondiALAIN GARCESNo ratings yet

- Costos y fallas en calderas: tipos, antecedentes, examen visualDocument53 pagesCostos y fallas en calderas: tipos, antecedentes, examen visualAnastasio Rivera100% (2)

- Reparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoDocument7 pagesReparación Por Soldadura de Tapas, Agrietadas, de Hierro FundidoturagoNo ratings yet

- PREVENCIÓN Y REDUCCIÓN DE CORRIENTES VAGABUNDAS y CASOS PRACTICOSDocument17 pagesPREVENCIÓN Y REDUCCIÓN DE CORRIENTES VAGABUNDAS y CASOS PRACTICOSDennis GonzalezNo ratings yet

- Boletin de Corrosion en Tanques de CrudosDocument8 pagesBoletin de Corrosion en Tanques de Crudosorlando_negoNo ratings yet

- IIMM 20 279P Análisis de Falla Tubos Intercambaidores de Calor Midrex VFDocument21 pagesIIMM 20 279P Análisis de Falla Tubos Intercambaidores de Calor Midrex VFMilitzaVDiasGNo ratings yet

- SPC GalvanicaDocument16 pagesSPC Galvanicajose yoyNo ratings yet

- Informe de InvestigacionDocument5 pagesInforme de InvestigacionJavier Eduardo NaranjoNo ratings yet

- Corrosión y DegradaciónDocument43 pagesCorrosión y DegradaciónDiego Melgar bejarNo ratings yet

- 05T - DANIEL BOBROW-Avances Reflectometria - PulsoDocument7 pages05T - DANIEL BOBROW-Avances Reflectometria - PulsofredyNo ratings yet

- Informe Analisis de Falla (Tubo)Document11 pagesInforme Analisis de Falla (Tubo)hendrickmazvargasNo ratings yet

- Weston ToolsDocument214 pagesWeston ToolsRSR_2K5364No ratings yet

- ExplicacionDocument24 pagesExplicacionRSR_2K5364No ratings yet

- Resumen de La Explicacion PDFDocument14 pagesResumen de La Explicacion PDFRaúl Sánchez EstradaNo ratings yet

- Manual Del Participante Aplicación Del Método de Las 5 S SDocument33 pagesManual Del Participante Aplicación Del Método de Las 5 S SRSR_2K5364No ratings yet

- CUADERNO TÉCNICO CALIBRACIÓN DE EQUIPOS DE MEDIDA Ja00 - 012Document6 pagesCUADERNO TÉCNICO CALIBRACIÓN DE EQUIPOS DE MEDIDA Ja00 - 012Leonardo Martínez Balmaceda100% (1)

- Resumen de La Explicacion PDFDocument14 pagesResumen de La Explicacion PDFRaúl Sánchez EstradaNo ratings yet

- Mitutoyo-Como Leer El MicrometroDocument9 pagesMitutoyo-Como Leer El MicrometroOscar OswaldoNo ratings yet

- MedicionDocument6 pagesMedicionRSR_2K5364No ratings yet

- ApTecnico ProteccionContraCorrosion PDFDocument9 pagesApTecnico ProteccionContraCorrosion PDFqualityecontrolNo ratings yet

- Album de VálvulasDocument17 pagesAlbum de VálvulasRSR_2K53640% (1)

- Normas Básicas de Seguridad Laboral e Higiene Industrial PDFDocument23 pagesNormas Básicas de Seguridad Laboral e Higiene Industrial PDFMauricio Sandoval ThamesNo ratings yet

- Glosario Psicologia EducativaDocument5 pagesGlosario Psicologia EducativaCarmen Elena Henríquez MayorgaNo ratings yet

- Informe Laboratorio Termoformado y Moldeo Por CompresiónDocument9 pagesInforme Laboratorio Termoformado y Moldeo Por CompresiónestefaniaNo ratings yet

- Norma técnica ecuatoriana sobre definiciones y clasificación de frutas frescasDocument9 pagesNorma técnica ecuatoriana sobre definiciones y clasificación de frutas frescasAndy VizueteNo ratings yet

- Taller de Repaso Sólido-Liquidos QG PDFDocument6 pagesTaller de Repaso Sólido-Liquidos QG PDFJuan SebastianNo ratings yet

- Sistema RenalDocument90 pagesSistema RenalTtalgi Fst100% (1)

- Banco Preguntas Agosto2016Document104 pagesBanco Preguntas Agosto2016rodolfoNo ratings yet

- Principio Biológico Del Movimiento HumanoDocument5 pagesPrincipio Biológico Del Movimiento Humanosasany culma86% (14)

- Mapa Conceptual Crecimiento y Desarrollo Craneofacial PDFDocument2 pagesMapa Conceptual Crecimiento y Desarrollo Craneofacial PDFCielo Chinchay GuzmanNo ratings yet

- Act9 Snsa AdmDocument10 pagesAct9 Snsa AdmShecidd AlmendarizNo ratings yet

- Partes Componentes y Mediciones en El Motor PDFDocument29 pagesPartes Componentes y Mediciones en El Motor PDFDannyDDannyDNo ratings yet

- Data Enfermedades Cronicas 2019Document218 pagesData Enfermedades Cronicas 2019carlos carreroNo ratings yet

- Tecnologica NovenoDocument6 pagesTecnologica NovenoDiego CasasNo ratings yet

- Informe de Laboratorio de La LecheDocument6 pagesInforme de Laboratorio de La LecheCarmen Cortes CarvajalNo ratings yet

- Matriz de Riesgos CorporativosDocument2 pagesMatriz de Riesgos CorporativosConnie BaronNo ratings yet

- Carta GanttDocument8 pagesCarta GanttBeatriz Margarita Valenzuela Vásquez0% (1)

- Kumanda Yvyrai o GuanduDocument4 pagesKumanda Yvyrai o GuanduportalguaraniNo ratings yet

- Actividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - PRACTICO - GESTION DE LA CALIDAD EN SEGURIDAD Y SALUD PARA EL TRABAJODocument5 pagesActividad de Puntos Evaluables - Escenario 2 - SEGUNDO BLOQUE-TEORICO - PRACTICO - GESTION DE LA CALIDAD EN SEGURIDAD Y SALUD PARA EL TRABAJOJulian Andres VargasNo ratings yet

- Salud Mental en AdolescentesDocument3 pagesSalud Mental en AdolescentesEddy Torres Pérez100% (1)

- Relacion Entre Evolucion Del Cerebro Humano y de La ManoDocument2 pagesRelacion Entre Evolucion Del Cerebro Humano y de La ManoPILARFERRARI67% (3)

- Presión de saturación y estados de la refrigeraciónDocument20 pagesPresión de saturación y estados de la refrigeraciónYvo UrrutiaNo ratings yet

- Solicita Reprogramacion para DeclaracionDocument2 pagesSolicita Reprogramacion para Declaracionerika choqueNo ratings yet

- Gluconeogénesis - Ciclo de Las PentosasDocument57 pagesGluconeogénesis - Ciclo de Las PentosasUSMP FN ARCHIVOSNo ratings yet

- Plan de CoordinacionDocument3 pagesPlan de CoordinacionSelenys Ayala CharrisNo ratings yet

- Ligadura de TrompasDocument9 pagesLigadura de TrompasDel Mar OrihimeNo ratings yet

- Acido UricoDocument47 pagesAcido UricoMarco Antonio C BNo ratings yet

- Plan de Trabajo-Asistencia TecnicaDocument7 pagesPlan de Trabajo-Asistencia Tecnicakate ParejaNo ratings yet

- Plan de Trabajo Anual Demuna Quicacha 2022Document11 pagesPlan de Trabajo Anual Demuna Quicacha 2022clarasoriasoto19No ratings yet

- Green Heart Documento Actual Prfesor A SubirDocument34 pagesGreen Heart Documento Actual Prfesor A SubirDigna Haro AlbarránNo ratings yet

- Rehabilitacion VestibularDocument35 pagesRehabilitacion VestibularMa.De Los Angeles Maturana100% (2)

- Planificación de La Actividad Preventiva (IPER)Document47 pagesPlanificación de La Actividad Preventiva (IPER)Sandra DianetNo ratings yet