Professional Documents

Culture Documents

Cereal Es

Uploaded by

Joe Rosales TorpocoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cereal Es

Uploaded by

Joe Rosales TorpocoCopyright:

Available Formats

MOLIENDA HUMEDA:

REFINACION DEL

ALMIDON Y

PRODUCCION DE

HARINAS

NIXTAMALIZADAS

La industria refinadora de este carbohidrato, tambin llamada de molienda

hmeda, tiene como objetivo primordial obtener el mximo rendimiento de

grnulos de almidn nativo o sin daar. A diferencia de la industria de

molienda seca, donde se separan las partes anatmicas del grano, estos

molinos extraen los componentes qumicos del grano: almidn, protena

(gluten), fibra y (pericarpio) y aceite, est ltimo compuesto mediante

procesamiento del germen. La industria refinadora de almidn esta dominada

por pocas empresas y utiliza casi exclusivamente al grano de maz como

materia prima. Esto se debe a que la semilla contiene una alta proporcin de

almidn (mayor del 70%) y principalmente al alto valor econmico-comercial

de los subproductos del proceso: gluten y germen. El gluten es un ingrediente

base en la dieta de animales domestico, principalmente en la avicultura,

mientras que el germen se canaliza hacia la importante industria extractora y

refinadora de aceite. La pasta proteica de germen desgrasada, subproducto de

la industria productora de aceite, tambin se utilizan en formulacin de

alimentos para animales. El almidn refinado y los productos manufacturados a

partir de el son unos de los ingredientes ms solicitadas por otros segmentos

de la amplia industria alimentaria.

2.1.- Refinacin del almidn a partir de los cereales

Los procesos de extraccin de almidn de cereales son denominados de molienda

hmeda ya que precisamente el grano se remoja en soluciones con diversos

compuestos qumicos que ayudan a romper la estructura de la matriz proteica,

que est ntimamente ligada con los grnulos de almidon. Adems se usa agua

como vehiculo para lograr la conduccin, separacin y purificacin de este

importante carbohidrato. Ms de 90% del almidon comercial refinado a nivel

mundial es extrado del maz. Las razones fundamentales obedecen el bajo costo

del grano, a su alta proporcin de almidn (73% del total del grano) y a que tiene

un germen que una vez extrado y separado contiene una alta cantidad de aceite.

Existen procesos diseados y adaptados para la extraccin de almidon de

cereales. Los granos ms comunes para este propsito son el trigo, el arroz, y el

sorgo. El almidon de sorgo posee caractersticas similares al del maz con la

ventaja de que el grano es ms barato y est disponible en cantidades adecuadas

en algunas regiones del mundo. Por otra parte, los almidones de arroz y trigo

tiene propiedades viscoamilograficas distintas al almidn de maz, por lo que

tienen un lugar en el mercado debido a que imparten algunas propiedades

funcionales especficas que no pueden lograrse con el maz.

2.1. MOLIENDA HUMEDAD PARA LA PRODUCCION DE ALMIDON DE MAIZ

1.- CARACTERISTICAS DE LA MATERIA PRIMA

Uno de los principales usos industriales del maz es para la produccin de

almidn. La industria de molienda hmeda ha crecido porque el almidn es

bioenzimticamente transformado en jarabes, principalmente en el alto en

fructosa (HFCS), que es muy demandado por los fabricantes de bebidas

refrescantes.

Las propiedades fsicas ptimas del grano de maz para este uso especfico, se

oponen a las de la industria de molienda seca. Es decir, se prefieren granos

dentados de textura suave o con bajo peso hectolitrico (97.5kg/hl) ya que

tienen una mayor proporcin de almidn gracias a su bajo contenido de

protenas

2.- REMOJO

El remojo del maz en una solucin al 0.1-0.2% de dixido de azufre a temperaturas

controlada (48-50C) suaviza su estructura, impide su germinacin, solubiliza algunos

compuestos y promueve el desarrollo de bacterias del genero Lactobacillus. El

tratamiento con dixido de azufre, aunado a la fermentacin con bacterias lcticas,

propicia que los enlaces o puentes disulfuro se reduzcan o rompan debilitando a la

estructura de la matriz proteica que rodea y retiene a los grnulos de almidn. El

medio azufrado adems impide el crecimiento de otros microorganismos indeseables.

La operacin de remojo se lleva acabo a contracorriente en tanques con terminacin

cnica diseados para este propsito. , ya que el grano que entra en el proceso

recibe la solucin de dixido de azufre ms vieja y el grano que est en las ltimas

etapas se remoja con la solucin ms nueva. Durante la etapa de remojo que demora

de 30-48h, el grano con una humedad inicial de 12-14% absorbe paulatinamente agua

con SO2 hasta incrementarla a 48-50%. Los granos con textura suave o harinosa

tienden a absorber mas rpidamente al agua de remojo. El SO2 hidrolizan

principalmente a los enlaces disulfuro de la matriz proteica, debilitando la estructura

interna del grano. La solucin de dixido de azufre con estos slidos se ha utilizado

tradicionalmente como medio de cultivo para la produccin industrial de antibiticos.

Se ha estimado que por cada kilo de maz que entra en el proceso de refinacin se

utilizan ocho litros de agua para las etapas de remojo, conduccin y lavado. Es por

esta razn que la industria tiene fuertes programas de reutilizacin o reciclamiento

del agua de remojo y de proceso.

3.- EXTRACCION O SEPARACION DE ALMIDON

Los granos propiamente acondicionados y modificados a travs del tratamiento

azufrado son moturados en un molino de discos o platos que giran en contra

sentido hasta 1800 rpm. En el primer paso de esta operacin, se utilizan discos

con mayor espacio entre pernos porque se requiere una granulometra gruesa.

El objetivo de esta operacin es poder liberar al germen en forma ntegra.

Posteriormente, las partculas del grano molido se pasan a un sistema de

hidrociclones (son equipos de separacin continua) el cual separa fcil y

eficientemente al germen por su baja densidad. En esta aplicacin, los ciclones

se calibran para separar al material en dos corrientes: una menos densa que el

agua (germen) y otra compuesta por partculas ms pesadas. El germen,

separado de esta manera, se deshidrata parcialmente con un filtro prensa y se

seca para que posteriormente pueda canalizarse hacia la importante industria

de extraccin y refinacin de aceite.

El almidn se deshidrata cuidadosamente en un secador con corriente de aire

caliente hasta obtener una humedad de 6%. Las partculas secas se recolectan

en un cicln de aire El gluten resultante es deshidratado parcialmente en

centrifugas de canastas, concentrado a 42% slidos con un filtro de vaco y

finalmente deshidratado en secadores rotativos o secadores con fuego directo

hasta que contenga aproximadamente 12% de humedad.

2.2. MOLIENDA HUMEDA PARA LA PRODUCCION DE ALMIDON DE SORGO

La produccin industrial de almidn de sorgo se realiza en algunos pases

africanos. Existen plantas refinadoras de almidn de sorgo en Sudan. El proceso

de produccin se basa en los principios fundamentales que se han explicado

para la extraccin de almidn de maz. Los molinos de discos tienen que

ajustarse y disearse para lograr la moturacion del grano ms pequeo de sorgo.

La principal desventaja del proceso es que el almidn de sorgo tiene un color

ms oscuro e indeseable que el almidon de maz. Es por esa razn que los

almidones de sorgo requieren ser blanqueadas al final del proceso de refinacin.

Sin embargo, las propiedades fisicoqumicas de los almidones de sorgo son casi

idnticas a las del maz.

2.3. MOLIENDA HUMEDA PARA LA PRODUCCION DE ALMIDON DE TRIGO

A diferencia de la molienda hmeda de maz, la refinacin de almidn de trigo se

realiza con dos grandes propsitos: la obtencin de gluten vital y de almidn. En

los pases Europeos, Australia, Nueva Zelanda y Canad cantidades importantes

de trigo se procesan con estos objetivos. El gluten vital es utilizado para

suplantar formulaciones de panificacin, especialmente en la manufactura

industrial de pan integral.

Existen diversos mtodos para la obtencin del almidon de trigo entre los que

destacan los procesos Halle, Martin; con amoniaco y con dixido de azufre:

El proceso fermentativo Halle consiste en hidratar al trigo con agua con la

posterior molienda en hmedo y fermentacin. Durante este ltimo paso, el

gluten se degrada para facilitar la liberacin de los grnulos de almidon. La

separacin de almidon se realiza por decantacin despus de diluir la mezcla

almidon-gluten con agua.

El proceso Martin es el ms usado a nivel mundial ya que est diseado para

obtener dos productos con valor agregado: almidn y gluten. Este proceso utiliza

harina de trigo en lugar de grano entero. Se inicia cuando la harina de trigo se

mezcla con agua en una proporcin de 2:1. Para hidratar harinas de trigo duros

se emplea mayor cantidad de agua.

Estos ingredientes se amasan hasta obtener una ms uniforme con textura lisa.

El almidn se obtiene por un simple lavado de masa. La etapa de lavado est

diseada para liberar gradualmente a los grnulos de almidn sin romper al

gluten en pedazos pequeos.

En el agua de lavado queda principalmente el almidn y las protenas solubles,

albuminas y globulinas; en el residuo insoluble queda el llamado gluten vital o

funcional constituido en su mayora por prolaminas (gliadina) y glutenina. El

almidn disperso en agua (10% slidos) primeramente se tamiza con equipos

vibratorios para remover el gluten y el pericarpio contaminantes.

Posteriormente, el almidn puede ser separado fcil y eficientemente por medio

de decantacin, centrifugacin o en hidrociclones. Luego de ello el almidn se

seca a humedades de aproximadamente 10 %.

En el proceso de extraccin de almidon de trigo con amoniaco, se mezcla

harina de trigo en cinco partes de una solucin 0.2M de hidrxido de

amoniaco y se somete a operaciones de centrifugacin y de secado por

aspersin del sobrenadante rico en protena. El almidon centrifugado se trata

de nuevo con amonia para bajar mas su contenido de protena, mediante el

filtrado al vacio y el secado.

El proceso de refinacin de almidn despus de tratar a los granos con una

solucin de dixido de azufre sigue principios similares al proceso

convencional de molienda hmeda de maz.

2.4. MOLIENDA HUMEDA PARA LA PRODUCCION DE ALMIDON DE ARROZ

La extraccin comercial del almidn de arroz se practica poco por alto costo

del grano y productos de molienda en comparacin con el maz y otros

cereales.

Por las caractersticas de la protena del endospermo, alta en glutelinas, se

utilizan soluciones de hidrxido de sodio para lograr la extraccin efectiva de

los grnulos compuestos de almidn de arroz. Los grnulos de arroz se

remojan durante un da en una solucin de 50C de hidrxido de sodio (NaOH)

al 0.3-0.5% para posteriormente hacer una molienda en hmedo para liberar a

los grnulos de almidn. El almidn es recobrado por centrifugacin despus

de remover por filtracin los residuos del pericarpio. Despus, el almidn se

lava con agua para lograr una mejor refinacin y remover el exceso de lcali y

posteriormente secarse a humedades inferiores al 10%.

El principal uso de comercializacin del almidn de arroz es en la industria de

cosmtico. Las propiedades del almidn difieren ya que los grnulos son

compuestos, es decir cada uno esta subdividido en pequeas cantidades. El

tamao ms pequeo de estas unidades aunado con su color blanco limpio

hace a este producto un ingrediente ideal para la fabricacin de cosmticos.

PRODUCCION DE HARINA NIXTAMALIZADAS

El proceso de manera resumida se puede describir como el cocimiento de

maz en una solucin alcalina elaborada con cal u oxido de calcio. El maz

se cuece en presencia de cal para lograr la remocin del pericarpio,

suavizar la estructura del grano impartir el sabor caracterstico a los,

productos nixtamalizados. Una vez cocido el grano, se montura en

hmedo y se seca bajo condiciones controladas hasta remover casi toda la

humedad y molerlo por segunda vez en molinos de martillos. Las

partculas de masa seca son clasificadas por tamao y mezcladas para la

formulacin de distintas harinas comerciales (harinas de tortilla de mesa

harina para elaboracin de fritos y tostitos).

El uso de harinas nixtamalizadas se ha incrementado

notablemente debido a que tiene una vida de anaquel hasta de

un ao, requiere solo agua y una mezcladora para regresar al

estado de masa que puede fcilmente transformarse en

tortillas o fritura. Los productos de tortillas y botanas a partir

de masa fresca requieren programar el cocimiento del maz

cuando menos 12 h antes de obtener el producto, mientras que

los que utilizan harina nixta malizadas necesitan menos una

hora para obtener productos terminados. La adquisicin de

harina nixtamalizada ahorra en la compra de equipo necesario

para cocinar (marmitas, generadores de vapor, etc.) y lavar al

maz, adems del molino de piedras para producir la masa.

Estos representan ahorro en energa, mano de obra y espacio

en la planta

Prcticamente se reduce a

cero la contaminacin

ambiental y da mucha

flexibilidad a la planta ya que

existen harinas comerciales de

diversos colores y aplicaciones

para (tortillas, tamales,

doritos, etc.

El producto tiene pocas

fluctuaciones en calidad

dndole al producto la

facilidad de ofrecer un

producto terminado de calidad

consistente para el consumidor

Los productos no tienen sabor tan

rico como los que se elaboran con

masa fresca y que en trminos de

costos todava no se equipara con

el proceso tradicional

El proceso empieza cuando el maz

previamente seleccionado y mezclado con

otros lotes de grano (mezcla de maz

blanco y amarillo) se limpia

cuidadosamente con aspiradores (tararas),

mesas gravimtricas, mesas densimetras

para remover granos quebrados, daados,

piedras y contaminantes metlicos

Posteriormente, los granos

seleccionados se cocinan en un

reactor cerrado y continuo con

aproximadamente 2.5 partes de

agua y 1% de cal de acuerdo con el

peso del grano

El grano reside en el reactor por

aproximadamente 30+40 min donde se

cocinan en etapas. Cada etapa o seccin del

reactor tiene su control individual de

temperatura. Las temperaturas empleadas

generalmente oscilan entre 70-95 c

Durante la etapa de coccin, el grano absorbe agua

terminando con una humedad aproximadamente de

36-38%.

Posteriormente el nixtamal se trata

con agua para remover el exceso de

cal y los residuos de pericarpio. El

nixtamal limpio se canaliza hacia un

molino especial de martillos que

acta como un metate que montura

al grano en pedazos de masa

gruesos.

Estos pedazos de masa se secan

hasta llegar a una humedad final

de 8-10% en tneles o torres de

secado donde fluye en aire

caliente en contracorriente al

flujo de las partculas de masa

Despus de la operacin de secado, las

partculas se remuelen en un molino de

martillo y se envan aun clasificador de

partculas (tamices) para sacar varios

flujos del producto seco nixtamalizados.

Finalmente se mezclan por diferentes

proporciones para tortilla de mesa tamales o

frituras

Algunas mezclas principalmente las destinadas para la

elaboracin de tortillas de mesa, se mezclan con

agentes blanqueadores (talio), gomas (carboximetil

celulosa), emulsificantes (estearilo-2lactilato de sodio,

mono glicridos destilados), acidulantes (cido ctrico o

fuma rico) y o, agentes conservadores (propionato de

calcio, benzoato de sodio o sorbato de potasio

El material del envasado es generalmente

papel o papel con una cubierta interior de

polietileno. Este ltimo protege a la harina

contra la humedad ambiental

prolongando su vida en anaquel.

La calidad de las harinas nixtamalizadas est en funcin del

color, granulometra, absorcin de agua, grado de gelatinizacin

del almidn, textura de la masa hidratada, absorcin de aceite

por botanas y flexibilidad y fragilidad de la tortilla de mesa y

botanas.

Los factores ms importantes son la absorcin

de agua y distribucin de partculas. Las harinas

para la elaboracin de tortillas de mesas tienen

una mayor absorcin de agua y menor

granulometra que las contrapartes que se

emplean para elaborar frituras.

Las harinas para elaborar botanas fritas necesitan una

granulometra ms gruesa y un menor cocimiento para evitar

que el vapor de agua que se libera durante los procesos de

horneado y fredo forme bolsas de aire, denominadas

industrialmente ampollas, en la superficie de la botana. Se

requiere un menor cocimiento y absorcin de agua para evitar

la absorcin excesiva de aceite durante este proceso que

deteriora la apariencia la apariencia de las propiedades

organolpticas.

Las harinas nixtamalizadas para tortillas

generalmente estn aciduladas (pH5.5-6.0) y

suplementadas con gomas, emulsificantes y

conservadores para prolongar la vida

microbiolgica y textural de la tortilla

La harina necesita acidulante para que el

conservador sea eficaz en su actividad

antifngica.

La harina nixtamalizadora es reconstituida con agua y amasada lentamente en un

mezclador provisto de con aditamentos en forma de sigma que giran a

velocidades de solamente15-25 rpm. El tiempo de mezclado para lograr una

buena rehidratacin puede lograse hasta 10 min. El propsito es rehidratar las

partculas en la amadora sin mucho trabajo, ya que este se traduce en una harina

pegajosa y difcil de trabajar.

Se determin el proceso de molienda para la produccin de almidn de MAZ,

SORGO, TRIGO y ARROZ.

Los molinos extraen los componentes qumicos del grano: almidn, protena

(gluten), fibra y (pericarpio) y aceite.

Ms de 90% del almidn comercial refinado a nivel mundial es extrado del

maz

La elaboracin de la harina nixtamalizada se ha incrementado debido a que

tiene una vida de anaquel hasta de un ao

Se determin que la calidad de las harinas nixtamalizadas est en funcin del

color, granulometra, absorcin de agua, grado de gelatinizacin del almidn,

textura de la masa hidratada, absorcin de aceite por botanas y flexibilidad y

fragilidad de la tortilla de mesa y botanas.

You might also like

- Aplicaciones de Los Derivados Del Maiz en La Industria de AlimentosDocument3 pagesAplicaciones de Los Derivados Del Maiz en La Industria de AlimentosMichelle Pinto RojasNo ratings yet

- Semana 12Document19 pagesSemana 12Melisa Soledad Barco JaraNo ratings yet

- Proceso de La Harina de MaizDocument7 pagesProceso de La Harina de MaizJuan SequeraNo ratings yet

- Moliendaii PDFDocument11 pagesMoliendaii PDFJennifer BallardNo ratings yet

- Uso de Almidon en La Industria PDFDocument4 pagesUso de Almidon en La Industria PDFhgyjkllNo ratings yet

- Diapositivas PDFDocument3 pagesDiapositivas PDFEvelym TayupandaNo ratings yet

- Avance Del Almidon de MaizDocument11 pagesAvance Del Almidon de MaizMario Velasquez FloresNo ratings yet

- Aprovechamiento Del MaízDocument33 pagesAprovechamiento Del MaízJuan GuzmanNo ratings yet

- Obtención almidón maíz molienda húmedaDocument2 pagesObtención almidón maíz molienda húmedaDelmester ChuquimbAlqui GroNeNo ratings yet

- Harina de MaizDocument10 pagesHarina de MaizMichelle Coello100% (9)

- Obtención de Las HarinasDocument12 pagesObtención de Las HarinasCielo Yamileth PerezNo ratings yet

- Act - Maiz-Laura Lizarazo y Paula PeñaDocument9 pagesAct - Maiz-Laura Lizarazo y Paula Peñapaula sofiaNo ratings yet

- Industrializacion Del MaizDocument1 pageIndustrializacion Del MaizCarolina De LeonNo ratings yet

- Molienda Húmeda Del MaízDocument2 pagesMolienda Húmeda Del MaízValentina Escobar RamirezNo ratings yet

- ValdezFernandoC 2Document3 pagesValdezFernandoC 2Fernando ValdezNo ratings yet

- Molienda HúmedaDocument7 pagesMolienda HúmedaMariferRivasNo ratings yet

- Maiz, Avena y CentenoDocument67 pagesMaiz, Avena y CentenoDanni Mayorga MoralesNo ratings yet

- Molienda Seca y Húmeda Del MaízDocument4 pagesMolienda Seca y Húmeda Del MaízJonathan Arias MartinezNo ratings yet

- Industrializacion de La Soya - 1Document15 pagesIndustrializacion de La Soya - 1angeles18No ratings yet

- Proceso de Obtención Del Almidón A Partir Del MaizDocument18 pagesProceso de Obtención Del Almidón A Partir Del MaizBryan Marcelo CabreraNo ratings yet

- Uso Del Almidón en La Industria AlimentariaDocument4 pagesUso Del Almidón en La Industria AlimentariaLee Mon100% (2)

- Obtención del almidón de maíz en 7 pasosDocument3 pagesObtención del almidón de maíz en 7 pasosLuis Eduardo Fuentes Zavaleta45% (11)

- Laminacion 2Document12 pagesLaminacion 2Gladysnet parraNo ratings yet

- Molienda - Arroz - Erick - Alejandro - Esquivel - MirandaDocument3 pagesMolienda - Arroz - Erick - Alejandro - Esquivel - MirandaAlejandro EsquivelNo ratings yet

- 5 - Procesos Del MaizDocument50 pages5 - Procesos Del MaizTomas GautoNo ratings yet

- Industrializacion Del ArrozDocument11 pagesIndustrializacion Del Arrozevelyn OrralaNo ratings yet

- Obtencion Del AlmidonDocument11 pagesObtencion Del AlmidonJHOANA MARIEL FUENTES QUISBERTNo ratings yet

- Extracción de Almidón de ArrozDocument12 pagesExtracción de Almidón de ArrozGeovannaPuchaicela100% (1)

- TF17 Etanol A Partir de MaizDocument6 pagesTF17 Etanol A Partir de MaizFernando GuzmanNo ratings yet

- Molienda HúmedaDocument8 pagesMolienda HúmedaCarlos Galvan RojasNo ratings yet

- Tecnologia Del AlmidonDocument15 pagesTecnologia Del Almidonatila117100% (1)

- Proceso Nixtamalizacion maízDocument10 pagesProceso Nixtamalizacion maízalvinemir100% (1)

- MelazaDocument5 pagesMelazaGiuliano Chocano Attili100% (1)

- Almidón de Maiz - Proceso-EtapasDocument3 pagesAlmidón de Maiz - Proceso-EtapasJesús Peña perezNo ratings yet

- MOLIENDA DEL TRIGO: PURIFICACIÓN, TRITURACIÓN Y CLASIFICACIÓNDocument19 pagesMOLIENDA DEL TRIGO: PURIFICACIÓN, TRITURACIÓN Y CLASIFICACIÓNGABRIELA DEL CARMEN ANGULO ORTEGANo ratings yet

- MOLIENDA DE GRANOS EN SECO Y HÚMEDODocument33 pagesMOLIENDA DE GRANOS EN SECO Y HÚMEDOCinthiaLugoNo ratings yet

- Almidon-Parte 2,4,5Document10 pagesAlmidon-Parte 2,4,5aldairNo ratings yet

- Procesamiento Del ArrozDocument16 pagesProcesamiento Del ArrozDanny Jose Omaña GañanNo ratings yet

- Presentación Aceites 500Document52 pagesPresentación Aceites 500BrunoNo ratings yet

- Harina Nixtamalizada de MaizDocument45 pagesHarina Nixtamalizada de MaizDesi Somale100% (7)

- Los Almidones NativosDocument5 pagesLos Almidones NativosXpc WillNo ratings yet

- Procesamiento Del Maiz Final-1Document17 pagesProcesamiento Del Maiz Final-1Campeon FsrNo ratings yet

- Proceso de Fabricacion de Harina de Trigo JorgeDocument3 pagesProceso de Fabricacion de Harina de Trigo JorgeMariana Abel AnayaNo ratings yet

- Tema 5 ArrozDocument2 pagesTema 5 Arrozali2oliNo ratings yet

- 23.-¿Cuáles Son Las Materias Primas en El Proceso Antes Descrito? Clasifíquelas de Acuerdo Con Su Composición y OrigenDocument3 pages23.-¿Cuáles Son Las Materias Primas en El Proceso Antes Descrito? Clasifíquelas de Acuerdo Con Su Composición y OrigenJavier De la CruzNo ratings yet

- Maizprocesos MixtamalizaciónDocument25 pagesMaizprocesos MixtamalizaciónJAIRO HERRERANo ratings yet

- Harinas ResumenDocument2 pagesHarinas Resumenkevin_pincheNo ratings yet

- Curso MotzorongoDocument10 pagesCurso MotzorongoCeledonio MarquezNo ratings yet

- Curso MotzorongoDocument10 pagesCurso MotzorongoStefanny Triana villalobosNo ratings yet

- Actividad 3 MolineriaDocument7 pagesActividad 3 MolineriaJesus Elias Melendez AvilaNo ratings yet

- Descripción de Las Etapas de Elaboracion de La HarinaDocument4 pagesDescripción de Las Etapas de Elaboracion de La HarinaJherson AbnerNo ratings yet

- Algodon ExpoDocument21 pagesAlgodon Expomijael quispeNo ratings yet

- RESUMEN - Harina Precocida de MaizDocument9 pagesRESUMEN - Harina Precocida de MaizmariaNo ratings yet

- Elaboración del Malteado de Cebada: Proceso CompletoDocument12 pagesElaboración del Malteado de Cebada: Proceso CompletoIbarra Chamaca Ana CeciliaNo ratings yet

- Industrialización Del Arroz - UtcdDocument13 pagesIndustrialización Del Arroz - UtcdAlfredo Melgarejo PalaciosNo ratings yet

- Composición Del Grano de SorgoDocument3 pagesComposición Del Grano de SorgoDavid SotdNo ratings yet

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraFrom EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraNo ratings yet

- UF1181 - Maduración y envasado de quesosFrom EverandUF1181 - Maduración y envasado de quesosRating: 5 out of 5 stars5/5 (1)

- Tecnología para la producción de cacao. Como sistema agroforestal en regiones potenciales de ColombiaFrom EverandTecnología para la producción de cacao. Como sistema agroforestal en regiones potenciales de ColombiaNo ratings yet

- Tecnología de las conservas de frutas y vegetales. Segunda parteFrom EverandTecnología de las conservas de frutas y vegetales. Segunda parteNo ratings yet

- Cuanif AntocDocument90 pagesCuanif AntocJoe Rosales TorpocoNo ratings yet

- T ESPE 033978centrifugaDocument172 pagesT ESPE 033978centrifugahikariRkNo ratings yet

- DiseñoDocument1 pageDiseñoDaniel Moreno RamírezNo ratings yet

- Clase 14Document2 pagesClase 14Joe Rosales TorpocoNo ratings yet

- Problemas Resueltos Economía FinancieraDocument169 pagesProblemas Resueltos Economía Financierapaolamerlo93% (14)

- Mantenimientoyoperaciondemaquinas y Equipos EléctricosDocument5 pagesMantenimientoyoperaciondemaquinas y Equipos EléctricosDiego MartinezNo ratings yet

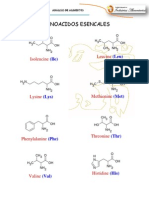

- Aminoacidos EsencalesDocument9 pagesAminoacidos EsencalesJoe Rosales TorpocoNo ratings yet

- Recursos Fitogeneticos en El Mundo PDFDocument85 pagesRecursos Fitogeneticos en El Mundo PDFjearjearNo ratings yet

- Resolución #018-2008/CCD-INDECOPIDocument14 pagesResolución #018-2008/CCD-INDECOPIMelissa CosmópolisNo ratings yet

- Manual de PanaderiaDocument61 pagesManual de PanaderiaChristian VásquezNo ratings yet

- Elaboracion de Pan FrancesDocument36 pagesElaboracion de Pan FrancesMaria Del Pilar Paredes CentenoNo ratings yet

- Dieta vegana cruda 95Document15 pagesDieta vegana cruda 95IvanCamachoNo ratings yet

- Federico SalgánDocument27 pagesFederico SalgánFe ChuNo ratings yet

- PAPER Suelos.Document7 pagesPAPER Suelos.Ra Orosco MonteagudoNo ratings yet

- CACHANGASDocument7 pagesCACHANGASRoss Dávila DávilaNo ratings yet

- Snacks de CarneDocument66 pagesSnacks de CarneJulian Andres Rodriguez PovedaNo ratings yet

- Tablas de CaloríasDocument35 pagesTablas de CaloríasjoravicaNo ratings yet

- Programa Analítico TECNOLOGIA DE CEREALES Y OLEAGINOSASDocument6 pagesPrograma Analítico TECNOLOGIA DE CEREALES Y OLEAGINOSASCarlos Rivas RoseroNo ratings yet

- Alevinaje y levante de especies de aguas calidasDocument17 pagesAlevinaje y levante de especies de aguas calidasEver Rojas DiazNo ratings yet

- 5 Cerales de Ecuador PDFDocument4 pages5 Cerales de Ecuador PDFAnonymous gKVkUZHkNo ratings yet

- CIPAC Febrero 2012 - PROVEEDORES MAQUINARIADocument32 pagesCIPAC Febrero 2012 - PROVEEDORES MAQUINARIAYanina CabreraNo ratings yet

- Tabla de Calorias de Alimentos - Cálculo de Kcal. Por Cada 100 GRDocument7 pagesTabla de Calorias de Alimentos - Cálculo de Kcal. Por Cada 100 GRKevin Mendoza100% (1)

- Tecnología de Los Cereales Alimenticios y Sus DerivadosDocument46 pagesTecnología de Los Cereales Alimenticios y Sus Derivadosvismark martinezNo ratings yet

- Sesión 5 EL DIAGRAMA DE OPERACIONES DE PROCESO D.O.P 2020Document27 pagesSesión 5 EL DIAGRAMA DE OPERACIONES DE PROCESO D.O.P 2020Cristian Daniel CORAL SANCHEZ100% (1)

- Rendimiento Del ArrozDocument7 pagesRendimiento Del ArrozrubenNo ratings yet

- 206.010 PDFDocument20 pages206.010 PDFLorena RafaelNo ratings yet

- Agricultura Neolitica en Andalucia SemilDocument28 pagesAgricultura Neolitica en Andalucia SemilPatricia León100% (1)

- Helados funcionales: bajos en grasas, para alérgicos y diabéticosDocument48 pagesHelados funcionales: bajos en grasas, para alérgicos y diabéticosmartinabelNo ratings yet

- Bizcochos VeganosDocument12 pagesBizcochos VeganosTracy JonesNo ratings yet

- Rol Legislación y NormatividadDocument16 pagesRol Legislación y NormatividadAlberto MoraNo ratings yet

- Actividad 5 de ProcedimientosDocument7 pagesActividad 5 de ProcedimientosWILSON CARDENAS VASQUEZNo ratings yet

- La Avena Nutrición e HistoriaDocument2 pagesLa Avena Nutrición e Historiajosue colinaNo ratings yet

- Tesis de AlpisteDocument88 pagesTesis de AlpisteMaria Fernanda Gonzalez Pacheco88% (8)

- Mapa Geografico de Recursos en BolivaDocument8 pagesMapa Geografico de Recursos en BolivaRicardo AstorgaNo ratings yet

- Proyecto de PanetonDocument18 pagesProyecto de PanetonFatima Lizbeth Segura Isla100% (1)

- RECETAS CON PASTAS Bookazine La Moderna 100 AnosDocument132 pagesRECETAS CON PASTAS Bookazine La Moderna 100 AnosLaura SanchezNo ratings yet