Professional Documents

Culture Documents

Bienvenidos: Por: Arnoldo Vera

Uploaded by

Harold Schute ReyesOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bienvenidos: Por: Arnoldo Vera

Uploaded by

Harold Schute ReyesCopyright:

Available Formats

Por: Arnoldo Vera

AUTOR:

Arnoldo Vera

TUTOR:

Ing. Manuel Montesinos

UNIVERSIDAD NACIONAL ABIERTA

REA DE INGENIERA INDUSTRIAL

CENTRO LOCAL LARA - BARQUISIMETO

Captulo I. La Empresa

Captulo II: El Problema

Captulo III: Marco Terico

Captulo IV: Marco Metodolgico

1

2

3

4

Captulo V: Anlisis e Interpretacin de Resultados

Captulo VI:Conclusiones y Recomendaciones

5

6

La calidad de sus

productos y

demanda en otros

pases del mundo

Nuevos Objetivos,

Metas y

Lineamientos

Estratgicos

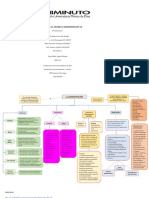

ALFARERA DEL

TURBIO, S.A.

ALTUSA

MISIN

Elaborar productos de arcilla bajo estndares

internacionales de calidad que nos identifiquen en el

mercado interno y externo, protegiendo as la inversin

que nuestros clientes hacen en el producto que

fabricamos.

Fomentar una actitud de identificacin, apertura e

inters personal, colaborando en la satisfaccin de sus

necesidades y fortaleciendo las tradiciones de servicio

y el bien comn a la sociedad, propia de la empresa.

VISIN

Reflejar en el Mercado nacional e internacional la

tradicin de ofrecer productos de calidad donde la

integridad y confiabilidad sean parte del mismo, lo

que identifica nuestro nombre, manteniendo un

nivel ptimo de calidad en el tiempo.

VALORES

Integridad.

Trabajo en equipo.

Compromiso.

Profesionalismo.

Sentido de responsabilidad y pertinencia.

Honestidad y Honradez.

ESTRUCTURA ORGANIZATIVA

Presidencia

Gerencia

General

Administracin Gerencia de Planta Recursos Humanos

Cuentas

por Pagar

Cuentas

por Cobrar

Ventas

Control de Calidad Produccin

Mantenimiento

Mecnico

Mantenimiento

Elctrico

Supervisores

Personal Obrero

Jefe de Taller

Mecnicos

Supervisor Elctrico

Electricistas

Jefe de Lab. Y Hornos

Personal

de Laborat.

Personal

de Horno

Seguridad Nmina Reclamos

COMPETITIVA

1. Enfoque

basado en

Proceso

Productivo

3. Mercancia de

Alta

Calidad

2. Esquema de

Control de

Calidad

5. Aceptacin en

el mercado

4. Satisfaccin de

los Clientes

PRINCIPIOS BSICOS

Aumento en el desperdicio

generado en la salida del

elevador del secado previo

Este desperdicio llega ya al

ocho por ciento (8 %) en los

ltimos meses.

Organizacin

Eficiente

MERCADOS

NACIONALES E

INTERNACIONALES

Presencia de fallas debido

a la ausencia de una

gestin de mantenimiento

adecuada en las

maquinarias y equipos

pertenecientes a la etapa

de secado del proceso de

fabricacin de tejas de

arcilla.

Aumento en el desperdicio

generado en la salida del

elevador del secado previo.

Esto afecta los costos de

produccin, incrementando los

gastos operativos de la empresa.

No cuenta con un sistema de

gestin del mantenimiento

apropiado donde se evidencie la

planificacin, programacin y

control de sus actividades.

1 2

4

3

Proponer Lineamientos Estratgicos para mejorar la gestin de

mantenimiento con el fin de disminuir los desperdicios en la etapa de

secado en la fabricacin de tejas de arcilla de la Empresa ALTUSA de

Barquisimeto, Estado Lara.

Diagnosticar la situacin actual del sistema de gestin de mantenimiento de la

empresa ALTUSA, a travs del diseo de un diagrama de proceso y la aplicacin de

la Norma COVENIN 2500-93.

Determinar las causas races que ocasionan inconformidades en cuanto a la Norma

COVENIN 2500-93, mediante la aplicacin del Diagrama Causa-Efecto y el

Diagrama de Pareto.

Establecer los Lineamientos Estratgicos para mejorar la gestin de mantenimiento,

con el propsito de disminuir los desperdicios en la etapa de secado en la

fabricacin de tejas de arcilla de la empresa en estudio, mediante la aplicacin de la

Matriz FODA.

Evaluar la factibilidad econmica de la implementacin de la propuesta de

lineamientos obtenida del estudio.

3. Participacin

del personal

JUSTIFICACIN

Mejoramiento continuo en

el proceso de elaboracin

de los productos

Colocacin de la empresa

dentro de los mercados

nacionales competitivos

La aplicacin de la Norma 2500-93 permite buscar

oportunidades de mejora para la gestin de mantenimiento de la

organizacin.

Se muestra una metodologa de investigacin que

proporciona lineamientos estratgicos que constituyen un aporte

vlido para posteriores trabajos dentro de esta misma rea.

Se evitan costos superfluos, prdidas de recursos y de

tiempo; ya que se realiza una mejor asignacin de los mismos, en

virtud de la disminucin de desperdicios.

Establecer normativas, controles y correcciones en

el sistema de gestin del mantenimiento que le garanticen

mejorar los procesos de produccin.

Norma COVENIN

2500-93

Disminuir

generacin de

desperdicio

Garantizar

continuidad

en los

procesos

Mejorar la

Gestin de

Mantenimiento

Proponer

Lineamientos

Estrategicos

La Empresa ALTUSA no posee

antecedentes ni estudios previos respecto

al problema planteado, ya que dicha falla

se ha incrementado en los ltimos meses

del ao pasado y comienzos de ste.

1 2 3

Delgado y Estrada

(2006)

Diseo de un

Sistema de

Mantenimiento

aplicado a mquinas

y equipos utilizados

en los procesos de

produccin y de

servicio de una

empresa

manufacturera

Galatro (2006),

Diseo de un

Manual de

mantenimiento

Preventivo y

Correctivo de la

Maquinaria pesada,

segn la Norma

COVENIN 2500-93 y

3049-93. Este

estudio se llev a

cabo en la empresa

Flora C.A.

Fraiha (2008)

Diseo de un Plan

de mantenimiento

Autnomo en una

empresa

manufacturera

Basado en la

Norma COVENIN

2500-93

3

Ingeniera, Ingeniera Industrial,

Ingeniera de Mtodos

Productividad, Estudio del

Trabajo, Desperdicios

Diagramas:

Proceso, Causa-Efecto, Pareto

MARCO

TERICO

Norma COVENIN 2500-93

Lineamentos Estratgicos,

Matriz FODA

M

A

N

T

E

N

I

M

I

E

N

T

O

Tipo

de

Investigacin

Investigacin

de Campo

Naturaleza

Descriptiva

3. Participacin

del personal

La poblacin de esta propuesta est constituida por todo el

personal que labora en la empresa ALTUSA, en el rea de

mantenimiento, siendo un total de ocho (08) personas

Empresa

ALTUSA

Jefe Mecnicos Operarios Obreros

2 2 1 3

Total 2 2 1 3

3. Participacin

del personal

Tcnicas

Observacin

Encuesta

Entrevista

Estructurada

Instrumentos

Cuestionario

Ficha de Evaluacin

Norma COVENIN 2500-93)

Observacin Directa

Guin de Entrevista

Norma COVENIN 2500-93

Tcnicas de Ingeniera:

Diagrama de Pareto y Diagrama Causa-Efecto

Objetivos Especficos Variables Definicin Conceptual

Diagnosticar la situacin actual del

sistema de gestin de mantenimiento

de la empresa ALTUSA, a travs del

diseo de un diagrama de proceso y la

aplicacin de la Norma COVENIN

2500-93.

Gestin de

Mantenimiento

Se define como las actividades

necesarias de ejecutar para

actuar sobre todos los aspectos

de importancia para el ptimo

funcionamiento de la empresa.

Determinar las causas races que

ocasionan inconformidades en cuanto

a la Norma COVENIN 2500-93,

mediante la aplicacin del Diagrama

Causa-Efecto y el Diagrama de

Pareto.

Causas races

de las

inconformidades

Son todas aquellas actividades

o ausencias de stas que

originan el incumplimiento de

un estado deseado.

Objetivos Especficos Variables Definicin Conceptual

Establecer los lineamientos

estratgicos para mejorar la

gestin de mantenimiento,

con el propsito de

disminuir los desperdicios

en la etapa de secado en la

fabricacin de tejas de

arcilla de la empresa en

estudio, mediante la

aplicacin de la Matriz

FODA.

Lineamientos

estratgicos para

mejorar la gestin

de mantenimiento

Se describen como lineamientos

estratgicos aquellos que tienen

como origen una estrategia

previamente definida y que se

refieren a los objetivos principales

que se busca cumplir considerando

los factores claves.

Evaluar la factibilidad

econmica de la

implementacin de la

propuesta de lineamientos

obtenida del estudio.

Relacin

Costo-Beneficio

Es el resultado del anlisis de los

costos en que se incurrir con la

propuesta y los beneficios obtenidos

una vez implantada la misma.

Objetivos Variables Dimensiones Indicadores

Diagnosticar la situacin

actual del sistema de gestin

de mantenimiento de la

empresa ALTUSA, a travs

del diseo de un diagrama

de proceso y la aplicacin de

la Norma COVENIN

2500-93.

Gestin de

Mantenimiento

Norma COVENIN

2500-93

Organizacin

de la

empresa.

Organizacin

del

mantenimiento

Planificacin,

programacin

y control.

Determinar las causas

races que ocasionan

inconformidades en cuanto a

la Norma COVENIN 2500-

93, mediante la aplicacin

del Diagrama Causa-Efecto

y el Diagrama de Pareto.

Causas races de

la inconformidad

Inconformidad

Organizacin

de la

empresa.

Organizacin

del

mantenimiento

Planificacin,

programacin

y control.

Objetivos Variables Dimensiones Indicadores

Establecer los lineamientos

estratgicos para mejorar la

gestin de mantenimiento, con el

propsito de disminuir los

desperdicios en la etapa de

secado en la fabricacin de tejas

de arcilla de la empresa en

estudio, mediante la aplicacin de

la Matriz FODA.

Lineamientos

estratgicos

para mejorar la

gestin de

mantenimiento

Estrategias

Lineamientos

Nivel de desperdicio

Evaluar la factibilidad econmica

de la implementacin de la

propuesta de lineamientos

obtenida del estudio.

Relacin

Costo-

Beneficio

Costo

Beneficio

Costo de mano de

obra y materiales.

Beneficios

Relacin Costo-

Beneficio

APLICACIN DE LA

FICHA DE

EVALUACION

NORMA COVENIN

2500-93

Diagnstico

DESCRIPCION

DEL PROCESO

Se muele la arcilla a traves de unos martillos que posse

cada molino y que gira constantemente.

Con la cinta transportadora se envia la arcilla de los

molinos hacia los tamices.

La arcilla es tamizada con la finalidad de obtener el grano

deseado, para que no sea mayor de 150 micras

Se traslada la mezcla de las arcillas con el payloader al

desmenuzador.

Se desmenuza la arcilla.

Por medio de la cinta transportadora se lleva la arcilla del

desmenuzador hasta los molinos de martillo.

TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

DIAGRAMA DE PROCESO Pag 1 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA FECHA : 21/06/2011 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material

El proceso se inicia con el pedido al almacen del tipo de

teja a producir , se toma la orden y se realiza la liga de las

arcillas.

La materia prima que es la arcilla, es depositada en el

piso y en diferentes lugares, donde permanece hasta su

uso.

A una muestra del almacen de cada tipo de arcilla, se le

aplican las diferentes pruebas de calidad, para ver si es

apta.

1

1

1

1

2

2

3

3

4

A

Se muele la arcilla a traves de unos martillos que posse

cada molino y que gira constantemente.

Con la cinta transportadora se envia la arcilla de los

molinos hacia los tamices.

La arcilla es tamizada con la finalidad de obtener el grano

deseado, para que no sea mayor de 150 micras

Se traslada la mezcla de las arcillas con el payloader al

desmenuzador.

Se desmenuza la arcilla.

Por medio de la cinta transportadora se lleva la arcilla del

desmenuzador hasta los molinos de martillo.

TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

DIAGRAMA DE PROCESO Pag 1 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA FECHA : 21/06/2011 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material

El proceso se inicia con el pedido al almacen del tipo de

teja a producir , se toma la orden y se realiza la liga de las

arcillas.

La materia prima que es la arcilla, es depositada en el

piso y en diferentes lugares, donde permanece hasta su

uso.

A una muestra del almacen de cada tipo de arcilla, se le

aplican las diferentes pruebas de calidad, para ver si es

apta.

1

1

1

1

2

2

3

3

4

A

Mediante cintas transportadoras se realiza el traslado

desde la amazadora hasta los silos de reposo.

Se almacena temporalmente en los silos de reposo.

La mezcla es trasladada de los silos de reposo a la

extrusora por medio de cintas transportadoras.

La masa humeda de arcilla es molida en la extrusora a su

paso por el tornillo sinfn, tomando la forma de teja en el

molde.

La teja cruda es trasladada del molde al cortador

monohilo mediante cintas transportadoras.

DIAGRAMA DE PROCESO Pag 2 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA FECHA : 21/12/2012 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

Una muestra tamizada es llevada al laboratorio para

determinar el porcentaje de granulometria presente en

la mezcla.

Se amaza y se compacta la mezcla adicionandole agua y

aditivos para que exista uniformidad, color y

consistencia.

La arcilla se transporta de los tamices al silo que alimenta

la amazadora.

A

2

4

5

5

2

6

6

7

B

Se toma una teja cada media hora para verificar que no

posea granos de silice o granos de cal.

La teja cruda es trasladada del troquel al secadero

mediante cinta transportadora.

La teja cruda es secada para eliminar la humedad.

La teja sale del secadero y va al area de carga por medio

de cinta transportadora.

La teja seca se almacena en cestas metlicas que tiene

una capacidad de 20 tejas.

Por medio de la mquina carga - descarga los paquetes

son colocados en los vagones.

TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

DIAGRAMA DE PROCESO Pag 3 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA FECHA : 21/12/2012 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material

La teja cruda es cortada a traves del cortador monohilo

que gira cada 5 segundos.

La teja pasa por el troquel que marca los nervios de las

mismas separandolas y formando dos tejas y perforando

los huecos.

B

7

3

8

9

9

10

8

C

11

La teja es horneada para su cocido final, por medio de

aplicacin de altas temperaturas en un horno por 28

horas.

La teja cocida es trasladada al area de descarga mediante

vagones que se desplazan por el canal.

La teja cocida es retirada de los contenedores.

La teja es pre-horneada durante un lapso de 12 horas

debido a la aplicacin de bajas temperaturas.

La teja es trasladada del pre -horno al horno por medio

de los vagones que se desplazan por el canal.

A traves de los vagones que se desplazan por el canal, las

tejas son trasladadas del area de carga al pre - horno.

La teja cocida es trasladada a traves de cinta

transportadora del area de descarga al area de embalaje.

Por medio de la observacion directa, se realiza la

inspeccion de la teja, para visualizar grietas, medidas,

calce y color, desechando las defectuosas.

DIAGRAMA DE PROCESO Pag 4 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA FECHA : 21/12/2012 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

C

10

12

11

13

12

14

13

4

D

1

Se extrae la teja de la cinta transportadora, se clasifica, se

realizan los cortes de los flejes y se empaqueta.

Traslado de las paletas del area de embalaje al patio de

producto terminado, mediante el uso de montacargas.

La teja tipo Caribe se agrupa en el patio central formando

columnas de 10 x 10, lista para su comercializacion.

FECHA : 21/12/2012 TOTAL DE ACTIVIDADES : 36

EMPIEZA : Recepcion de material TERMINA : Almacen del producto terminado

ELABORADO POR: Arnoldo Vera REVISADO POR : Ing. Edgar Colina APROBADO POR : Ing. M. Montesinos

DIAGRAMA DE PROCESO Pag 5 de 5

PROCESO ESTUDIADO : Elaboracion de tejas de arcilla

METODO : Actual X Propuesto PRODUCTO ELABORADO : Teja de Arcilla

LUGAR : ALTUSA

Inspeccion

14 Transporte

1

RESUMEN

Operacin

3 Almacen

3

15

Operacin-

Inspeccin

D

15

14

3

Bueno

Grave

Grave

Grave

Grave

Grave

Regular

Regular

Grave

Grave

Grave

Grave

Grave

Causas

Races

DIAGRAMA

CAUSA-EFECTO

Organizacin

de la

Empresa

Organizacin

de

Mantenimiento

Planificacin

de

Mantenimiento

Mantenimiento

Rutinario

Mantenimiento

Programado

Mantenimiento

Circunstancial

Mantenimiento

Correctivo

Mantenimiento

Preventivo

Mantenimiento

por Avera

Personal de

Mantenimiento

Apoyo

Logstico

Recursos

reas en

estudio

Nmero de

Causas

% Total de

Contribucin

% Acumulado

del Total

VIII 4 11,4 11,4

VII 4 11,4 22,9

II 4 11,4 34,3

XII 3 8,6 42,9

VI 3 8,6 51,4

IV 3 8,6 60

IX 3 8,6 68,6

V 3 8,6 77,1

I 2 5,7 82,9

X 2 5,7 88,6

XI 2 5,7 94,3

III 2 5,7 100

TOTAL 35 100 %

Causas Vitales

Lineamientos

Estratgicos para

Mejorar la Gestin

de Mantenimiento

FACTORES

EXTERNOS E

INTERNOS

Fortalezas

1. Experiencia de los

recursos humanos

2. Buenos recursos

financieros

3. Tecnologa de punta

para la produccin

4. ptimas

caractersticas del

producto.

Debilidades

1. Capital de trabajo mal

utilizado.

2. Falta de capacitacin

al personal.

3. Deficiencia en la

gerencia de

mantenimiento.

4. Personal insuficiente.

Oportunidades

1. Amplio mercado

nacional e internacional.

2. El producto tiene

demanda.

3. Solvencia econmica de

los clientes.

4. Regulacin legal a favor

de la empresa.

Estrategias FO

1. Realizar un estudio

de las maquinarias y

equipos en cuanto a

codificacin, historial

de fallas, adquisicin,

entre otros. (F2, F3,

O2, O3)

2. Crear y mantener una

partida

presupuestaria

asignada al rea de

mantenimiento para

la asignacin de los

recursos necesarios.

(F1, F2, O1, O2, O3,

O4)

Estrategias DA

1. Planificar la gestin de

mantenimiento a fin

de cumplir con lo

establecido en la

Norma COVENIN

2500-93. (D1, D3, 01,

02)

2. Establecer una

logstica adecuada de

reclutamiento,

asignacin,

capacitacin y

adiestramiento el

personal asignado al

rea de

mantenimiento. (D1,

D2, D4, 01, O2, 03)

Amenazas

1. Fuerte competencia.

2. Cambios frecuentes en

la legislacin.

3. Tendencias

desfavorables del

mercado.

4. Acuerdos Nacionales e

internacionales tienden

a desfavorecer la

empresa.

Estrategias FA

1. Establecer un sistema

de registro en cuanto

a cumplimiento del

plan de

mantenimiento y de

fallas.(F1, A1, A3)

Estrategias DA

1. Elaborar el Manual de

Normas y

Procedimientos del

rea de

mantenimiento. (D3,

A1, A2, A3, A4)

2. Establecer mecanismo

de control en la

gestin de

mantenimiento.(D3,

A1, A3)

Estrategias

Fortalezas

1. Experiencia de los

recursos humanos

2. Buenos recursos

financieros

3. Tecnologa de punta

para la produccin

4. ptimas

caractersticas del

producto.

Debilidades

1. Capital de trabajo mal

utilizado.

2. Falta de capacitacin

al personal.

3. Deficiencia en la

gerencia de

mantenimiento.

4. Personal insuficiente.

Oportunidades

1. Amplio mercado

nacional e internacional.

2. El producto tiene

demanda.

3. Solvencia econmica de

los clientes.

4. Regulacin legal a favor

de la empresa.

Estrategias FO

1. Realizar un estudio de

las maquinarias y

equipos en cuanto a

codificacin, historial

de fallas, adquisicin,

entre otros. (F2, F3,

O2, O3)

2. Crear y mantener una

partida

presupuestaria

asignada al rea de

mantenimiento para

la asignacin de los

recursos necesarios.

(F1, F2, O1, O2, O3,

O4)

Estrategias DO

1. Planificar la gestin

de mantenimiento a

fin de cumplir con lo

establecido en la

Norma COVENIN

2500-93. (D1, D3, 01,

02)

2. Establecer una

logstica adecuada de

reclutamiento,

asignacin,

capacitacin y

adiestramiento el

personal asignado al

rea de

mantenimiento. (D1,

D2, D4, 01, O2, 03)

Fortalezas

1. Experiencia de los

recursos humanos

2. Buenos recursos

financieros

3. Tecnologa de punta

para la produccin

4. ptimas caractersticas

del producto.

Debilidades

1. Capital de trabajo mal

utilizado.

2. Falta de capacitacin al

personal.

3. Deficiencia en la

gerencia de

mantenimiento.

4. Personal insuficiente.

Amenazas

1. Fuerte competencia.

2. Cambios frecuentes en

la legislacin.

3. Tendencias

desfavorables del

mercado.

4. Acuerdos Nacionales e

internacionales tienden

a desfavorecer la

empresa.

Estrategias FA

1. Establecer un sistema

de registro en cuanto a

cumplimiento del plan

de mantenimiento y de

fallas.(F1, A1, A3)

Estrategias DA

1. Elaborar el Manual de

Normas y

Procedimientos del

rea de mantenimiento.

(D3, A1, A2, A3, A4)

2. Establecer mecanismo

de control en la gestin

de mantenimiento.(D3,

A1, A3)

Planificar la gestin de mantenimiento a fin de

cumplir con lo establecido en la Norma COVENIN

2500-93

Establecer una logstica adecuada de

reclutamiento, asignacin, capacitacin y

adiestramiento el personal asignado al rea de

mantenimiento.

Realizar un estudio de las maquinarias y equipos

en cuanto a codificacin, historial de fallas,

adquisicin, entre otros

Elaborar el Manual de Normas y Procedimientos

del rea de mantenimiento.

1

2

3

4

Establecer mecanismos de control en la gestin

de mantenimiento.

Establecer un sistema de registro en cuanto a

cumplimiento del plan de mantenimiento y de

fallas.

Crear y mantener una partida presupuestaria

asignada al rea de mantenimiento para la

asignacin de los recursos necesarios.

5

6

7

Relacin

Costo - Beneficio

CUANTIFICACION

DE LOS

COSTOS

RECUPERACION

DE

CAPITAL

Costo de Mantenimiento Preventivo

Costo de Mano de Obra

Costo de

Mano de

Obra

Elctrica

Costo de

Mano de

Obra

Mecnica

Lub y Serv.

Costo de Mano

de Obra Directa

Costo de

Mano de

Obra

Indirecta

Costo de Mantenimiento Preventivo

El Costo Total de implantacin de la propuesta

Costo Total= CMP (Costo de Mantenimiento

Preventivo) + CPM (Costo de Puesta en marcha de la

propuesta) + CC (Costo de Capacitacin)

CT= 250.506,30 Bsf + 7.000,00 Bsf + 10.000,00 Bsf

CT= 267.506,30 Bsf

Recuperacin de Capital

Las prdidas ocasionadas por los desperdicios en

la fabricacin de tejas de arcilla representan un

promedio mensual de 150.000,00 Bsf., lo que

quiere decir que el promedio anual es de

1.800.000,00 Bsf.

Conclusiones

Se logr establecer la propuesta de lineamientos estratgicos

para mejorar la gestin de mantenimiento de la empresa

ALTUSA, a fin de disminuir los desperdicios ocasionados en la

etapa de secado.

Al aplicar la Norma COVENIN 2500-93 se obtuvo como

resultado una puntuacin global de 611 puntos de 2500 puntos

de la puntuacin global mxima que contiene la Norma; lo cual

representa un 24 % del 100%.

De acuerdo a la ponderacin de FONDONORMA el

sistema de mantenimiento del rea de planta de ALTUSA

se califica en condicin de grave.

Las principales causas que califican como grave la

gestin de mantenimiento de la empresa ALTUSA y que a

su vez ocasionan los niveles de desperdicios actuales

radican en la ausencia de un mantenimiento preventivo,

correctivo, rutinario, programado y por avera eficaz, a la

vez que carece de la organizacin y los recursos

necesarios para llevarlos a cabo.

La aplicacin de la Matriz FODA gener estrategias que

permitieron establecer la propuesta de lineamientos

estratgicos. stos se enfocaron en mejorar la gestin de

mantenimiento, especficamente en cuanto a asignacin

de recursos, sistema de registros de datos y fallas,

establecimientos de criterios de control, elaboracin del

manual de mantenimiento, organizacin de las mquinas,

capacitacin y adiestramiento del personal y planificacin

del mantenimiento.

El costo total de la implantacin de la propuesta es de

267.506,30 Bsf, los lineamientos justifican los beneficios.

En consecuencia, el capital invertido se recuperar en un

plazo de 7,73 semanas. El gasto de mantenimiento se

convierte en un costo fijo anual de 250.506,30 Bsf

Recomendaciones

Implementar los lineamientos con la finalidad de obtener

un buen funcionamiento de la seccin de metalistera y de

esta manera mantener una produccin ininterrumpida.

Establecer un historial o control de fallas para poder

realizar las actividades de mantenimiento antes de que

ocurran ms problemas por diversas causas.

Se recomienda sistematizar el manual propuesto de

mantenimiento. Con todos los procedimientos, normas y

actividades de control de tiempos y costos.

Realizar un seguimiento continuo del programa de

mantenimiento en cuanto al tiempo de cumplimiento de las

actividades, frecuencia y costos que stos puedan generar.

Mejorar el sistema de requisicin de almacn de

repuestos que permita una respuesta rpida a la hora de

ejecutar un trabajo.

Evaluar y reajustar peridicamente el manual para

actualizarlo, segn las necesidades, expectativas y

exigencias tanto del recurso humano como de los equipos

y maquinarias.

Crear el Departamento de Mantenimiento e involucrar a

todo el personal en el conocimiento de las actividades e

instrucciones tcnicas con el nico inters de evitar que

una sola persona sea el encargado de ejecutarla, mediante

la capacitacin y entrenamiento de todos los involucrados

en el proceso.

You might also like

- Formación avanzada carga petrolerosDocument104 pagesFormación avanzada carga petrolerosMejia Rivera Carlos75% (4)

- Ch1-2011 CISA EPNDocument135 pagesCh1-2011 CISA EPNPaul SoriaNo ratings yet

- MAPA CONCEPTUAL Organizacional PDFDocument3 pagesMAPA CONCEPTUAL Organizacional PDFMaria AngelNo ratings yet

- Gestión Sistémica Del Error. El Enfoque Del Queso Suizo en Las Auditorías.Document10 pagesGestión Sistémica Del Error. El Enfoque Del Queso Suizo en Las Auditorías.José Inés Bazán MotaNo ratings yet

- 3 WBS Herramienta Administracion ProyectosDocument37 pages3 WBS Herramienta Administracion ProyectosYussen CandelarioNo ratings yet

- Reglamento PduDocument18 pagesReglamento Pduericka_giNo ratings yet

- Trabajo Ciclo PhvaDocument18 pagesTrabajo Ciclo PhvapedroNo ratings yet

- CALZADOS FII ParcialDocument22 pagesCALZADOS FII Parcialcarlos igredaNo ratings yet

- C3 Citroen Manual de EmpleoDocument132 pagesC3 Citroen Manual de Empleoapi-377592285% (26)

- C3 Citroen Manual de EmpleoDocument132 pagesC3 Citroen Manual de Empleoapi-377592285% (26)

- Manual Instructivo de FCCLADocument35 pagesManual Instructivo de FCCLASheila100% (3)

- Mapa Conceptual Politicas PublicasDocument3 pagesMapa Conceptual Politicas PublicasJose Alberto Heredia Barrón77% (13)

- José Antonio Vidal y Marcos AntónDocument17 pagesJosé Antonio Vidal y Marcos AntónHarold Schute ReyesNo ratings yet

- José Antonio Vidal y Marcos AntónDocument17 pagesJosé Antonio Vidal y Marcos AntónHarold Schute ReyesNo ratings yet

- José Antonio Vidal y Marcos AntónDocument17 pagesJosé Antonio Vidal y Marcos AntónHarold Schute ReyesNo ratings yet

- Presentacion ExistenciasDocument23 pagesPresentacion ExistenciasSharon Torres GarciaNo ratings yet

- ExistenciasDocument26 pagesExistenciasHildebrando Ventura JorgeNo ratings yet

- Capítulo 15 (Modo de Compatibilidad)Document14 pagesCapítulo 15 (Modo de Compatibilidad)Carlos CandrestmNo ratings yet

- 07 El Caballero de La Armadura OxidadaDocument14 pages07 El Caballero de La Armadura OxidadaHarold Schute ReyesNo ratings yet

- 3 Komatsu Darko LouitDocument31 pages3 Komatsu Darko LouitHarold Schute ReyesNo ratings yet

- Presentación AFPDocument41 pagesPresentación AFPHarold Schute ReyesNo ratings yet

- M&SP DinamicaDocument22 pagesM&SP DinamicaPablo Ignacio Espinoza VegaNo ratings yet

- Actividad 1, Caracteristicas de Los Recursos HumanosDocument6 pagesActividad 1, Caracteristicas de Los Recursos HumanosMari C. FigueroaNo ratings yet

- Diagnostico de Clima OrganizacionalDocument91 pagesDiagnostico de Clima OrganizacionalWilliam CastilloNo ratings yet

- T3.1 Cuestio Pres - Maestr Equipo#10Document16 pagesT3.1 Cuestio Pres - Maestr Equipo#10Zoe VázquezNo ratings yet

- Plan Reemplazo BajaDocument29 pagesPlan Reemplazo BajaJesus PalpaNo ratings yet

- El Administrador de PHDocument2 pagesEl Administrador de PHOrlando Sandoval LopezNo ratings yet

- Clases de Gerencia Del Talento HumanoDocument197 pagesClases de Gerencia Del Talento HumanoEdson AlexandroNo ratings yet

- Planteamiento ProblemaDocument6 pagesPlanteamiento ProblemaNicole GarciaNo ratings yet

- Método de Proyectos de Enseñanza Aprendizaje: Plan de Trabajo Del ParticipanteDocument8 pagesMétodo de Proyectos de Enseñanza Aprendizaje: Plan de Trabajo Del ParticipanteNatiruts LozaNo ratings yet

- Informa Practica FinalDocument48 pagesInforma Practica FinalPanxsho RodriguezNo ratings yet

- Alex Herrera Condezo, TrabajoDocument23 pagesAlex Herrera Condezo, TrabajoAlex HCNo ratings yet

- Evolución de La Planificación Regional en Colombia "Tendencias y Perspectivas Del Desarrollo" PDFDocument1 pageEvolución de La Planificación Regional en Colombia "Tendencias y Perspectivas Del Desarrollo" PDFjose norbeyNo ratings yet

- Acompañamiento familiar HCB FAMIDocument61 pagesAcompañamiento familiar HCB FAMIjaquelin castroNo ratings yet

- Avance 2 GESOPDocument11 pagesAvance 2 GESOPFer GurbillónNo ratings yet

- Estrategia para La Compresion de La LecturaDocument36 pagesEstrategia para La Compresion de La LecturamimesoteNo ratings yet

- PAnalisis de Zona Urbana IllimoDocument160 pagesPAnalisis de Zona Urbana IllimoJuan Pablo Bernilla De la CruzNo ratings yet

- La Comunicación Oral Estratégica y Proceso de ComunicaciónDocument4 pagesLa Comunicación Oral Estratégica y Proceso de ComunicaciónJair LlanosNo ratings yet

- Planificacion de La Produccion Practica #6 (Adolfo Reyes 1-14-4791)Document7 pagesPlanificacion de La Produccion Practica #6 (Adolfo Reyes 1-14-4791)diosesbueno buenoNo ratings yet

- Test Suficiencia Auditoria AdministrativaDocument4 pagesTest Suficiencia Auditoria AdministrativaAnonymous ZinivmNo ratings yet

- Taller 2Document33 pagesTaller 2Flabiano Ojendiz Aley0% (1)

- EcuacionesDocument24 pagesEcuacionesAndrea CaritoNo ratings yet

- II - Cuestionario de Planificacion Estratégica EmpresarialDocument6 pagesII - Cuestionario de Planificacion Estratégica EmpresarialAnaNo ratings yet

- Trabajo Final Administracion IDocument32 pagesTrabajo Final Administracion IJesus UrbaezNo ratings yet